Склеивание полиацеталя

Вследствие своей химической стойкости полиацеталь плохо подвергается склеиванию при помощи обычных клеевых композиций. Возможно адгезионное склеивание. Для получения клеевых соединений высокой прочности необходимо активизировать поверхностный слой. Общепринятыми способами подготовки поверхности являются, например, механическая обработка для получения шероховатой поверхности, опаливание и электрический разряд.

Склеивание с помощью обычных клеевых систем

| Контактный клей | полихлорбутадиен + изоцианат в качестве сшивки |

| Двухкомпонентный клей | эпоксидная смола, полиуретан, нитрилкаучук/фенольная смола, метакрилат |

| Клей — расплав | винил-сополимеры |

| Однокомпонентные полимеризационные клеи | цианоакрилат |

Соединения, полученные при помощи вышеуказанных клеевых композиций, имеют достаточную прочность для многих применений.

Технические характеристики и свойства

Полиацеталь, одно из немногих химических соединений, способное заменить цветные металлы в промышленном масштабе. Причем его использование не снижает качества получаемых изделий, а, напротив, повышает эксплуатационные характеристики.

Обширную популярность полиацеталь приобрел за счет своих уникальных свойств, в числе которых:

- материал обладает высокой степенью жесткости и достаточно тверд, что делает его устойчивым к большим нагрузкам и механическим повреждениям;

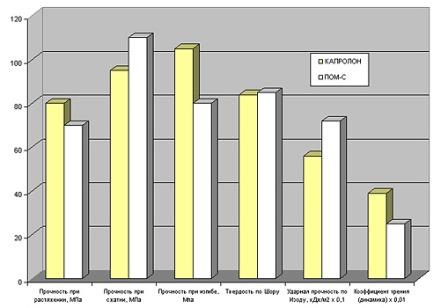

- антифрикционные характеристики полиацеталя можно сопоставить с аналогичными свойствами капролона, от которого он отличается более высокой ударопрочностью;

- не теряет эксплуатационных показателей при использовании в минусовых температурах;

- при работе в высокотемпературной среде показывает отличную устойчивость к ползучести;

- без потери качественных характеристик полиацеталь возможно использовать в достаточно широком температурном диапазоне от — 50 до 1000 ºС. Температура плавления составляет 170 ºС;

- устойчив к образованию трещин;

- имеет хорошую упругость;

- практически не поглощает воду и не меняет размеры в условиях повышенной влажности;

- хорошо поддается обрабатыванию, что позволяет изготавливать из полиацеталя сложные детали с точностью до 0,01 мм;

- отличается исключительной усталостной прочностью. По этому показателю данный материал в 1,5 раза превышает характеристики 6-ти блочного полиамида;

- данный вид полимерного соединения совершенно безопасен с точки зрения выделения токсичных элементов, поэтому его эксплуатация разрешена даже в пищевой промышленности;

- обладает хорошими изоляционными и диэлектрическими свойствами;

- изделия из разновидностей черного цвета не восприимчивы к ультрафиолетовому излучению;

- проявляет устойчивость к таким органически соединениям, как масла, слабые щелочи и слабые кислоты, а также топливные жидкости любого типа, за счет чего пользуется большим спросом в автопроме.

Все перечисленные параметры позволяют применять в работе с полимером самые разные технологии. Например, лазерная маркировка или ультразвуковая сварка. Впрочем, неуклонно растущая популярность полиацеталей объясняется не только техническим аспектом. Высоко ценится эстетическая составляющая. Изделия из этого материала имеют глянцевую поверхность и привлекательный внешний вид.

Главным минусом является неустойчивость к воздействию сильной кислоты. Также тот материал не препятствует проникновению радиационного фона.

Виды и марки полиацеталя

Учитывая особенности производства и методику получения соединений различают порядка 17 марок полиоксиметилена. Но к основным и наиболее востребованным относятся гомополимер (POM HO) и сополимер (POM CO). При этом оба вещества имеют сходные эксплуатационные характеристики и одинаковую степень востребованности.

По видам полиацеталь также можно разделить на несколько основных групп:

- Основная. К этой группе относятся такие виды полиацеталя, как упомянутые выше сополимеры, гомополимеры и ряд модификаций, получаемых на их основе. В основном это стабилизированные вариации, отличающиеся более высокими показателями технологических свойств. Такие разновидности полимера выдерживают длительный контакт с водой и имеют повышенную устойчивость к ультрафиолетовому излучению.

- Ударная вязкость. Это особая группа полимеров, в состав которых входит термопластичный полиуретановый эластомер. Полиацеталь данного вида не имеет большой твердости, жесткости и не выносит высоких температур. Однако он не менее востребован в автопроме, а также при изготовлении бытовой техники и любых приборов, функционирующих в условиях критического износа. Объясняется это тем, что данные модификации с легкостью поглощают большое количество энергии, выбрасываемой при ударе и отличаются повышенной эластичностью.

- Модифицированные. В этой группе представлены различные модификации полиацеталя, в состав которых были введены такие материалы, как: мел, воск, ПТФЭ, дисульфид молибдена или силиконовое масло. Суть данных модификаций заключается в улучшении антифрикционных свойств полимера, которые и так имеют высокие показатели. Повышенной износостойкости добиваются вводя в состав полиацеталя сверхвысокомолекулярный полиэтилен. Усилить электропроводность материала можно смешав полимер с углеродными волокнами или электропроводящей сажей. Эластомер придает соединению дополнительную вязкость. Обогатив полиацеталь стекловолокном, сажей, эластомерами и матирующими добавками можно получить прочное матовое автомобильное покрытие, которое сегодня пользуется большой популярностью.

- Материалы с наполнителями. Полиацеталь, в состав которого входит рубленое стекловолокно или стеклянные сферы производится для повышения упругости. Детали, изготовленные из этой группы полиоксиметилена отличаются особой прочностью, устойчивостью к разрывам и постоянными размерами. Именно поэтому чаще всего из наполненного полимера делают формованные изделия.

При этом самые прочные соединения получаются при добавлении в полиацеталь волокон монокристалического калийтитаната. Детали, произведенные из таких материалов имеют длительный срок службы и высокое качество.

В последнее время рынок полимеров все больше завоевывает модификация, изготовленная с применением каучука. Это так называемый Hostaform (не путать с маркой POM-HI, в состав которой входит нетермопластичный каучук). Каучуковый полиацеталь отличает высокая вязкость и надежность при использовании на стыках.

Характеристики полиоксиметилена

Для полиацеталя характерны высокая механическая прочность, жёсткость и твёрдость в сочетании с очень высокой эластичностью и упругостью. К отличительным свойствам полиформальдегида можно также отнести:

- хорошую стойкость к текучести (ползучести)

- высокую ударопрочность, даже при низких температурах

- хорошую стабильность размеров, в том числе при высокой влажности

- хорошие показатели скольжения и износостойкость

- стабильность свойств в широком диапазоне температур (от -50⁰С до 100⁰С)

- великолепную обрабатываемость

Производители гарантируют, а потребители ценят то, что полиоксиметилен несамозатухающий, стоек к органическим растворителям, топливу всех типов и щелочам, допускает лазерную маркировку. Кроме этого он имеет:

- незначительное влагопоглощение

- хорошие электрические изоляционные и диэлектрические свойства

- физиологическую инертность (допущен для контакта с пищевыми продуктами)

- высокую устойчивость чёрных материалов к ультрафиолетовым лучам

Следует отметить, что к сильным кислотам и окислителям полиоксиметилен не стойкий.

Области применения полиоксиметилена

Материал с успехом используется в следующих отраслях промышленности:

- пищевая

- автомобильная

- медицинская

- текстильная

- бумажная и упаковочная

Полиоксиметилен нашёл широкое применение в машиностроении, точном приборостроении, электротехнике, при производстве бытовой техники, спортивного инвентаря и многих других изделий.

Детали, полученные из полиоксиметилена, могут непрерывно работать в интервале температур от -50⁰C до +90⁰С. Великолепно выдерживают кратковременный нагрев до 140⁰С.

Полиоксиметилен особенно рекомендуется для:

- изготовления механических прецизионных деталей

- эластичных деталей с высокой стабильностью размеров для точных механизмов

- деталей, работающих при низких температурах и высокой влажности

- деталей, постоянно работающих в воде при 60-80⁰С

- деталей медицинской промышленности, контактирующих с человеком и требующих многократной стерилизации

- деталей машин пищевых производств

Примерами деталей из полиоксиметилена могут служить:

- скользящие элементы конвейеров, допускающие большую нагрузку

- ходовые ролики, подшипники скольжения

- зубчатые колеса

- шестерни с маленьким модулем

- кулачки

- седла клапанов

- пружины, пружинные элементы и защёлкивающие механизмы

- изолирующие детали в электротехнике, электрические разъёмы, изоляторы

- валы

- уплотнительные прокладки

| Цвет | — | — | Белый/Чёрный |

| Плотность | ISO1183:1987 | г/см3 | 1.410 |

| Влагопоглощение (Равновесное) | ISO62:1999 | % | 0.1 |

| Влагопоглощение (24 часа) | ISO62:1999 (изменённые) | % | 0.20 |

| Водопоглощение (насыщение) | ISO62:1999 | % | 0.90 |

| Прочность при растяжении | ISO527-1/2:1993 | МПа | 70 |

| Е-модуль | ISO527-1/2:1993 | МПа | 2700 |

| Удлинение при разрыве | ISO527-1/2:1993 | % | >15 |

| Прочность при сжатии | ISO604:2002 | МПа | 110 |

| Модуль при сжатии | ISO604:2002 | МПа | 2600 |

| Прочность при изгибе | ISO178:2001 | МПа | 80 |

| Модуль при изгибе | ISO178:2001 | МПа | 2600 |

| Ударная прочность по Изод | ISO180:2000 | КДж/м2 | 7.20 |

| Твёрдость (Шор D) | ISO 868:2003 | — | 85 |

| Коэффициент трения (динамика) | — | 0.25 | |

| Предел PV | МПа/м.мин | 6 | |

| Температура плавления | ISO11359-2:1999 | ⁰С | 170 |

| Температура стеклования (Tg) | ISO75 | ⁰С | -60 |

| Температура тепловой деформации HDT/A | ISO75 | ⁰С | 110 |

| Температура тепловой деформации HDT/B | ISO75 | ⁰С | 160 |

| Максимальная температура кратковременной эксплуатации | — | ⁰С | 140 |

| Максимальная температура непрерывной эксплуатации | — | ⁰С | 90 |

| Минимальная температура кратковременной эксплуатации | — | ⁰С | — |

| Минимальная температура непрерывной эксплуатации | — | ⁰С | — |

| Коэффициент термического линейного расширения (ТМА) | ISO11359-2:1999 | 1/⁰С | 9.2х(10)5 |

| Коэффициент теплопроводности | ISO8301:1991 | Ватт/м.⁰С | 0.31 |

| Воспламеняемость | IEC60695-11-10:2003-08 | — | НВ |

| Диэлектрическая проницаемость | IEC60250:1969-01 | — | 3.8 |

| Диэлектрическая проницаемость (низкая частота) | — | — | |

| Фактор рассеяния | IEC60250:1969-01 | Гц | 0.005 |

| Диэлектрическая прочность | IEC60243-1:1998-01 | кВ/мм | 16.5 |

| Удельное электрическое сопротивление | IEC60093:1980-01 | Ом.м | 1x(10)13 |

| Удельное поверхностное электрическое сопротивление | IEC60093:1980-01 | Ом | 1x(10)13 |

| Средний индекс трекинга | IEC60112:2003-01 | CTI | 600 |

Производство

Для получения гомополимерных и сополимерных модификаций POM, используются следующие технологии.

Гомополимер

Основным алгоритмом является реакция водного формальдегида со спиртом, дегидрирование водно-полуацетальной смеси, высвобождение формальдегида нагревом. Затем формальдегид полимеризуют анионным катализом, полученный полимер стабилизируют реакцией с уксусным ангидридом.

Сополимер

В отличие от гомополимера, 1,5 % групп −CH2O− замещены группами −CH2CH2O−.

Для получения полиформальдегидного сополимера формальдегид обычно превращают в триоксан (в частности, 1,3,5-триоксан, также известный как триоксин). Это осуществляется кислотным катализом (либо серной кислотой, либо кислотными ионообменными смолами) с последующей очисткой триоксана дистилляцией для удаления воды и других примесей, содержащих активный водород.

Сомономер диоксолан образуется путём реакции этиленгликоля с водным формальдегидом над кислотным катализатором.

Триоксан и диоксолан полимеризуются с использованием кислотного катализатора. После полимеризации кислотный катализатор должен быть дезактивирован, а полимер стабилизирован путём гидролиза расплава для удаления нестабильных концевых групп.

Стабильный полимер смешивают в расплаве, добавляя термические и окислительные стабилизаторы, а также смазочные материалы и различные наполнители.

Изготовление

POM поставляется в гранулированной форме и может быть сформирован в желаемую форму, применяя тепло и давление. Двумя наиболее распространенными способами формования являются литьевое формование и экструзия. Возможны также ротационное формование и выдувное формование.

Применение

Уникальные свойства, позволяют использовать полиацеталь в различных отраслях промышленности. В России основная масса материала задействована в автопроме. На долю этой отрасли приходится до 40% от всего производимого в стране полимера. На втором месте стоит приборостроение. Электронные аппараты и бытовая техника потребляют около 25%.

Мировая практика не слишком отличается от российской. Главными потребителями полимерных соединений также остаются две отрасли: электронная техника и автомобилестроительная отрасль.

Кроме того, полиацеталь используется в механике (особенно гранулированная форма выпуска). Колеса с зазубринами, подшипники, ролики для конвейерных лент, эксцентрики, передачи и многие другие детали, которые в обиходе принято назвать пластиковыми, изготавливаются именно их этого высокопрочного полимера.

Инертность, устойчивость к высоким температурам позволяют использовать полиацеталь в качестве пищевого пластика и для изготовления пищевой полиэтиленовой пленки. Низкая гигроскопичность и изоляционные свойства делают его незаменимым в электротехнической отрасли. Химическая промышленность применяет полимер при изготовлении деталей, контактирующих с щелочами и не агрессивными кислотами.

Без этого материала невозможно представить себе жизнь современного человека. Он входит в счетчики коммунальных благ, с его использованием производят медицинские шприцы, распылители на аэрозольные баллоны и даже водопроводные трубы и смесители. Полиацеталь используют в бумажной и текстильной промышленности. В каждом автомобиле полимер встречается на протяжении всего цикла работы от топливного насоса и бензобака до ремня безопасности и рулевой передачи.

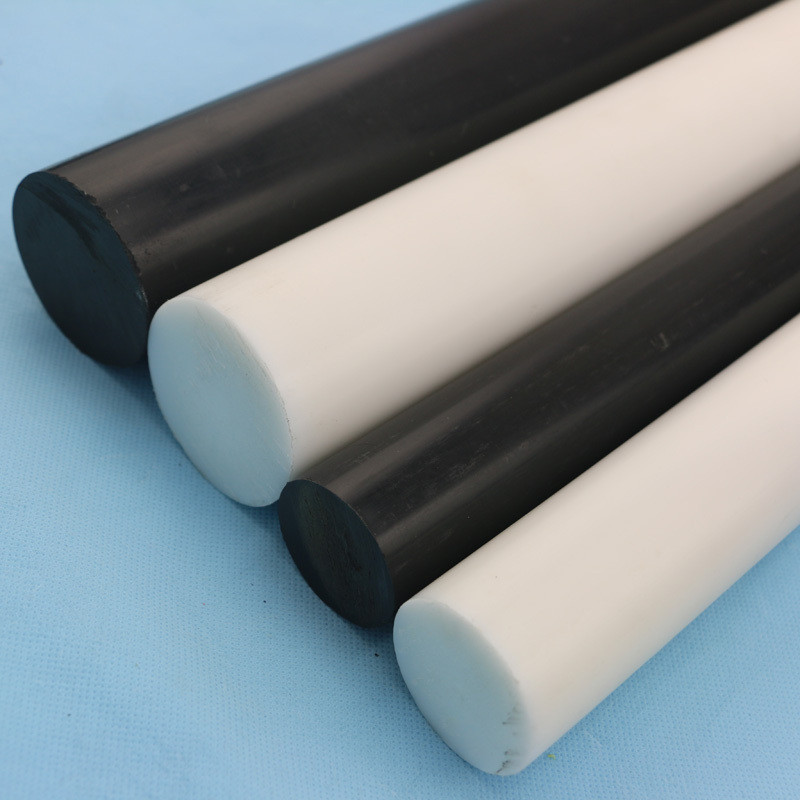

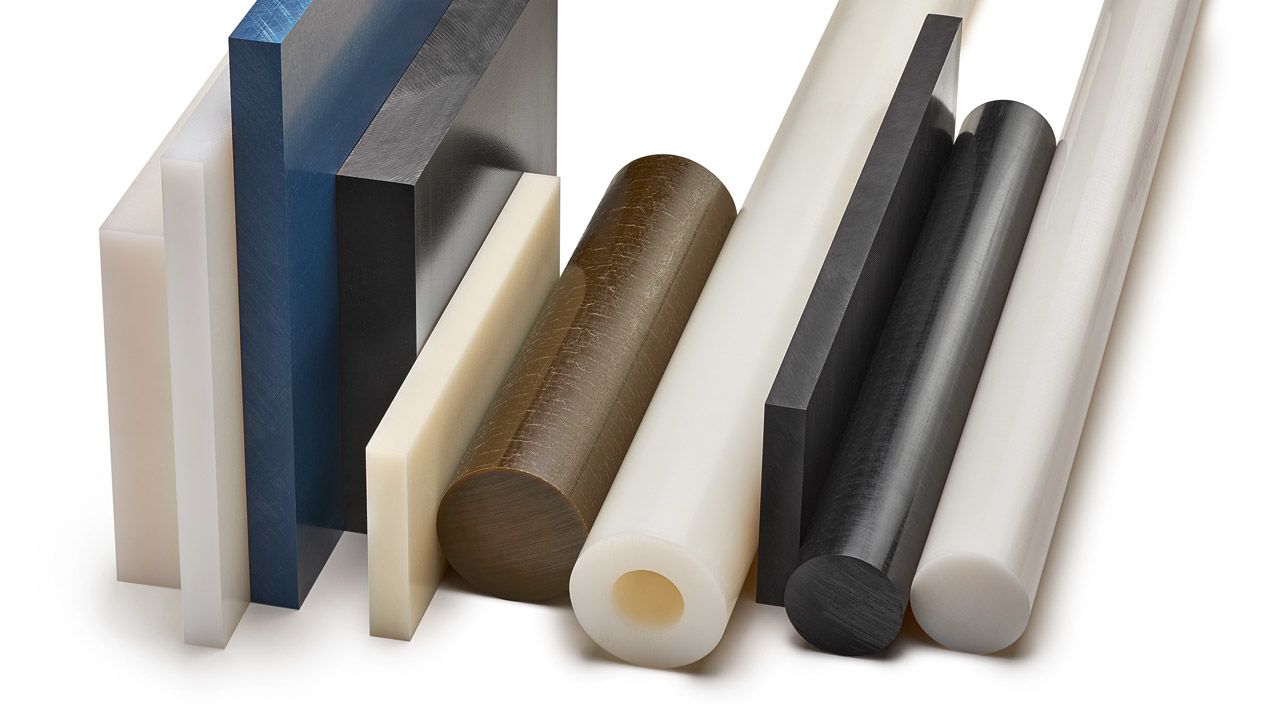

Форма выпуска материала имеет три разновидности:

- гранулы,

- листы

- стержни.

Все изделия присутствуют на рынке в двух основных цветах: черный и белый. При этом полимер легко окрашивается в любой колер. Независимо от формы выпуска полимер должен соответствовать нормативам ПОМ С ТУ СТО-002-17152852-2011, который не регламентирует точные размеры пластин и стержней. Поэтому у каждого производителя этот показатель может быть индивидуальным.

Полиацеталь по праву можно назвать материалом третьего тысячелетия. Материал незаменим как в быту, так и в промышленности. Его первоклассные качественные характеристики и длительность эксплуатационного периода в сочетании с приемлемой ценой делаю материал незаменимым в процессе производства самых востребованных предметов.

Рейтинг: /5 —

голосов

Применение

Полиформальдегид, имеющий малый коэффициент трения, применяют как аналог металлических конструкционных сплавов. Из него изготавливают элементы подшипников скольжения, шестерни, валы, ролики, корпуса бытовых приборов, электротехнические детали — изоляторы, разъемы.

Полиформальдегид также применим для изготовления полимерных волокон.

Важные сферы эксплуатации полимера — пищевая промышленность и медицина. Здесь ПОМ используют из-за:

- безвредности;

- устойчивости к дезинфицирующим и стерилизующим веществам;

- нейтральности по отношению к горячей воде, щелочам.

Также полиацеталь используют в ортопедической стоматологии для литья каркасов бюгельных протезов.

Полиформальдегид является материалом для производства элементов: счетчиков объема газа, топливных насосов, водяных смесителей, топливных датчиков, погружных насосов, пружин и защелкивающихся механизмов (в частности, ремней безопасности).

Полиацеталь, как универсальный материал, эксплуатируют:

- при работе механизмов в условиях отрицательных температур и влажности;

- для элементов, постоянно находящихся в воде с температурой 60-80 °C;

- для продукции, которая контактирует с людьми и нуждается в многократной дезинфекции;

- для элементов механизмов, работающих в пищевой промышленности;

- для производства прецизионных деталей, работающих при постоянных динамических нагрузках;

- для изготовления высоконагруженных скользящих элементов (ролики, колеса, шестерни, валы, кулачки).

Сложно найти сферу промышленности, в которой бы не нашел применения этот универсальный, высококачественный полимер.

Транспортировать продукцию необходимо в любом виде транспорта, обеспечивающем защиту от попадания осадков и прямых лучей солнца. Хранить в сухих, помещениях, исключающих воздействия солнца, на расстоянии от источника тепла не менее 1 метра.