Поковки и их виды

В зависимости от сферы использования, поковки подразделяются на следующие виды:

- прессовые — для производства поковки в специальную форму помещают нужное количество металла, на которые затем давит пресс. Данный метод называется — штамповка. Такие поковки чаще всего используются в машиностроении;

- углеродистые — делаются из особо прочных марок углеродистой стали способами горячей штамповки или куются;

- легированные — благодаря тому, что используется специальная разновидность стали, физические свойства таких поковок можно менять, если того потребует их назначение;

- молотовые — используются в машиностроение. Благодаря применению кузнечнопрессового молота, получается высококачественная заготовка, отличающаяся эластичностью;

- нержавеющие — поковки, для производства которых используется нержавеющая сталь. Как правило, их используют для изготовления газовых турбин, производства валов, заготовок роторов;

- инструментальные — поковки из легированной, углеродистой стали, которые применяются для производства инструментов.

Фрезерная, токарная обработка, шлифовка изнутри и снаружи, глубокое сверление, хонгирование, обработка в расточных стаканах — всем этим методам механической обработки подвергаются поковки. А также отжигу и закалке — в целях придания большей прочности слою на поверхности. Также возможно азотирование, цементизация, цинкование, гальванизация, хромирование и пр.

Процесс изготовления поковки

Производство поковок предполагает следующие этапы:

- прорезается заготовка по необходимым размерам;

- выковка или штамповка;

- отжиг или нормализация (зависит от стали);

- приёмка ОТК.

Поковки: классификация по номенклатуре

Поковки подразделяются по номенклатуре на такие виды, как цилиндры; гладкие валы круглого, прямоугольного сечения; штамповые кубики; раскатные кольца, плиты; диск с отверстием и без;. Благодаря поковке, могут производиться самые разнообразные детали (коленчатые валы, шатуны, кольца подшипников, ролики, зубчатые колёса, рычаги, лопатки турбин и пр.).

Поковки: виды по изготовлению

Поковки по методу изготовления бывают двух видов:

- кованные поковки — предполагает свободное положение металла во время ковки, металл находится в свободном положении, а в результате получается продукт, отличающийся пластичностью и прочностью. При этом используются кувалда или молот и различные прессы;

- штампованные поковки — благодаря данному способу, деталь приобретает наиболее точную форму. Разделяют холодную штамповку и горячую — при которой металл предварительно нагревается и становится более пластичным, эластичным. Для придания нужной формы не потребуется никаких особых усилий. Данный способ изготовления выделяется своей выгодностью, так как происходит одновременное изготовление нескольких поверхностей детали, они получаются точными и с гладкой поверхностью. При этом нет ограничений в сечении, повышается производительность и понижаются расходы на материал.

Поковки: сферы применения

Благодаря тому, что поковки прочны, пластичны, высоконадёжны, они востребованы в отраслях, где рабочие детали должны противостоять повышенному напряжению, усталости и ударной нагрузке. К отраслям, где поковки нашли наибольшую востребованность, относятся энергетическая, атомная, химическая, металлургическая, машиностроительная, горнодобывающая, судостроительная, автомобилестроительная промышленность. Одним из самых главных пользователей поковок является металлургическая отрасль. Там поковки эксплуатируются для изготовления трубных заготовок, рабочих валков, заготовок колон прессов, плит по штамповку, горячей, холодной прокатки и пр. В роли патрубков поковки применяются в нефтехимической промышленности. Как заготовки для роторов, валов генераторов, гидровалов, газовых турбин поковки используются в энергетике. Также поковки выполняют роль прутиков в строительной отрасли, а в цементной промышленности — валов. Гребные и промежуточные валы — роль, исполняемая поковками в судостроении. Как оси, валы, шестерни, поковки применяются в горнодобывающей промышленности. Если вам нужны поковки высокого качества, обратитесь в ПК «Спецмаш»!

Виды поковок:

Без обточные

Без обточные поковки после ковки не обрабатываются и в связи с этим перед дальнейшим использованием требуют дополнительную механическую обработку. На их поверхности допускается наличие дефектов таких как вмятины, забоины, а так же пологая вырубка или зачистка дефектов. Маркировка без обточных поковок имеет указания двух размеров черновой и чистовой для того что бы потребитель мог ориентироваться какую поковку ему нужно приобрести для получения исходного диаметра его изделия.

Обточные

Обточные поковки это заготовка круглого сечения, которая прошла механическую обработку и может быть сразу пущена в работу. Такие поковки имеют один размер.

Замены поковок на круг возможны только по согласованию с конструкторами. Это вызвано тем, что поковка имеет более прочную и однородную структуру чем круг, даже при той же марке стали. Она уплотняется по всем осям, что значительно снижает вероятность возникновения расслоений. Так же она имеет преимущество перед кругом в обработке резанием т. к. однородна и за счет этого легко режется.

АО «Металлоторг» предлагает поставки обточных и без обточных поковок круглого сечения из наличия со складов в московской области и из региональных представительств. Мы предлагаем резку поковок по вашим размерам лентопильным станком высокой точности. Это позволяет вам не покупать поковку целиком, а приобрести нужную вам толщину, даже при самом большом диаметре. У нас есть поковки по различным маркам сталей – ст20, ст45, 40Х, 09Г2С.

Процесс изготовления поковок

Независимо от метода получения готового изделия изготовление поковок состоит из следующих этапов:

- Разделка металлургического проката на отрезки необходимого размера. Типоразмер и сечение исходного сырья зависит от возможностей поставщиков. Это может быть круг, квадрат, многогранник и даже швеллер или двутавр.

- Деформация металла. При ковке заготовка шлифуется под действием многократных ударов. Штамповка характеризуется равномерным давлением на поковку, в результате чего формируется готовая поверхность.

- Нормализация и отпуск заготовки.

- Качество готового изделия определяется специалистами технического контроля.

Что такое поковка? Этапы производственного процесса изготовления поковки

Сегодня обработка металлов давлением является наиболее распространенным и технически обоснованным методом получения заготовок, именуемых поковками, которые в дальнейшем подвергаются механической обработке для достижения требуемых размеров и конфигурации детали.

Процесс изготовления поковки проходит следующие этапы:

1. Резка проката различной конфигурации на необходимые размеры.

Используемый прокат может иметь круглое, квадратное, прямоугольное и многоугольное сечения. Иногда допускается применение заготовки в виде специального профиля (уголок, двутавр, швеллер)

2. Процесс деформации метала.

3. Термическая обработка поковки (нормализация и отпуск)

4. Прием готовой поковки отделом технического контроля.

Методы, используемые для изготовления поковки

Сегодня существует два основных метода получения поковки:

• Ковка – процесс деформации металлической заготовки, которая находится в пластическом состоянии и придания ей нужной формы путем воздействия ударной нагрузки бойков молота или пресса. К ковке также относят гибку, вытяжку, волочение. Отличительной особенностью ковки является то, что заготовка находится в свободном положении в процессе деформации, она не имеет четкой базировки.

Припуск под обработку кованой поковки практически в 2 раза больше, нежели у поковки полученной методом штамповки. На производстве ковку применяют только в мелкосерийном и единичном производстве двумя основными методами, это ручной или машинный.

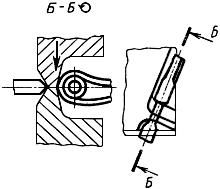

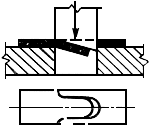

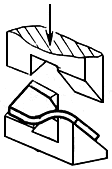

• Штамповка – процесс деформации металлической исходной заготовки под давлением, протекающий с использованием дополнительной оснастки (специального штампа).

Процесс пластической деформации осуществляется в матрице штампа, форма которой полностью идентична изготовляемой поковке. Ударным элементом, оказывающим нагрузку, выступает пуансон.

Штамповка может быть выполнена с предварительным нагревом исходной заготовки, так и без него.

Штамповка, в отличие от ковки, имеет достаточно высокую производительность, она не требует высокой квалификации рабочих, а на выходе поковка имеет более высокую точность размеров и малую шероховатость поверхностного слоя. Однако применение штампов целесообразно только в массовом и серийных производства, чтобы оправдать затраты на их дорогостоящее изготовление.

Легированная сталь марки 5ХНМ (инструментальная штамповая) широко применяется в отраслях, где к изготавливаемой продукции предъявляются высокие требования по твердости, прочности, износоустойчивости, а также где необходима высокая точность изготовления. Зачастую это инструментальное производство и станкостроение.

Поковка, полученная из стали 5ХНМ, нашла свое основное применение в конструировании и производстве прессовых штампов, ковочных агрегатов, молотов.

Сталь 5ХНМ обладает следующими механическими свойствами:

Предел прочности в – 1570 МПа Предел текучести T – 1420 МПа Твердость после отжига – 241 МПа

Ударная вязкость KCU – 340 кДж / м2

Анализируя физические свойства и состав базовых легирующих элементов стали 5ХНМ можно отметить, что благодаря высокому содержанию хрома – до 0,8 % и никеля до 1,8 % сталь обладает высокой твердостью, прочностью и упругостью, что позволяет избежать трещин на поверхности поковки после ее термической обработки. Входящий в состав молибден до 0,3% способствует хорошей ударной вязкости, тем самым предотвращая появление хрупкости стали после отпуска.

Поковки из штамповой стали 5ХНМ подвергают отжигу, подготавливая ее их для последующей термической обработки и обеспечивая снятия внутренних напряжений в структуре.

Для того чтобы инструмент, изготовленный из штамповой легированной стали 5ХНМ обладал максимальной твердостью и имел длительный срок службы требуется финишная термообработка. Закалка осуществляется при температуре, которая достигает 850°C, а затем производится последующий отпуск при температуре 460-520°C.

Среда, в которой будет производиться закалка и отпуск, а также температурный режим выбирается технологом в зависимости от условий работы и испытываемой ударной нагрузки изготовляемого инструмента. Однако нужно помнить, что высокие температуры в процессе закалки могут стать причиной увеличения прокаливаемости стали и как следствие снижение ударной вязкости.

Существует также и зарубежные аналоги штамповой легированной стали 5ХНМ, которая также приобрела большую популярность в США и странах Евросоюза.

Здесь ее маркируют в соответствии своих стандартов, действующих на территории страны. Например, Т61206 или L6 на территории США и 55NiCrMoV7 в странах Евросоюза.

ГОСТ 7509-89

Настоящий межгосударственный стандарт определяет величину допусков, припусков и кузнечных напусков стальных поковок, изготовленных методом горячей объемной штамповки. Существуют ограничения по массе и размеру. В стандарте указано, что на заготовки массой больше 250 кг и размерами более 2500 мм допустимые отклонения, радиусы закругления наружных углов и прочие параметры устанавливают путем переговоров между изготовителем и заказчиком.

Поковки – востребованное в различных отраслях промышленности изделие. Их получает путем ковки и штампования заготовки. Как вы считаете, могут ли детали, изготовленные методом литья, соперничать по качеству с поковками? Напишите ваше мнение в блоке комментариев.

История ковки

Ковка (меди, самородного железа) служила одним из основных способов обработки металла:

- холодная, затем горячая ковка в Иране, Месопотамии, Египте — 4-3 тыс. до н. э.

- холодная ковка у индейцев Северной и Южной Америки — до XVI в. н. э.

Древние металлурги Европы, Азии и Африки ковали сыродутное железо, медь, серебро и золото. Кузнецы пользовались особым почетом у народов древности, их искусство окружалось легендами и суевериями.

В Средние века кузнечное дело достигло высокого уровня: вручную отковывались ручное и огнестрельное оружие, инструменты, детали сельскохозяйственных орудий, дверей и сундуков, решетки, светильники, замки, часы и другие изделия всевозможных форм и размеров, часто с тончайшими деталями; кованые изделия украшались насечкой, просечным или рельефным узором, расплющенными в тончайший слой листами сусального золота и бронзовой потали.

В XIX в. ручная художественная ковка была вытеснена штамповкой и литьём, интерес к ней возродился в XX в. (работы Ф. Кюна в ГДР, И. С. Ефимова, В. П. Смирнова в СССР; оформление общественных интерьеров в Таллине, Каунасе и др.).

С наступлением эпохи персональных компьютеров производство сложных и уникальных кованых изделий, как правило, сопровождается компьютерным трёхмерным имитационным моделированием. Эта точная и относительно быстрая технология позволяет накопить все необходимые знания, оборудование и полуфабрикаты для будущего кованого изделия до начала производства[источник не указан 3013 дней]. Компьютерное 3D моделирование теперь не редкость даже для небольших компаний[источник не указан 3013 дней].

Известные памятники художественной ковки

Кованые фонари, ограды, решётки, ворота следующих дворцовых и городских ансамблей:

- Версаль

- Парк кованых фигур в Донецке

- Санкт-Петербург

- Царское Село

Центры кузнечного ремесла

- Герат — утварь

- Мосул — утварь

- Дамаск — оружие

- Милан — оружие

- Аугсбург — оружие

- Астрахань — оружие

- Тула — оружие

- Ноттингем — ножи и инструменты

- Золинген — ножи и инструменты

- Павлово на Оке — ножи и инструменты

- Нюрнберг — замки

- Холмогоры — замки

- Таганрог — ворота классической ковки (немецкие мастерские работали с XIX века)

- Златоуст — Холодное оружие

Исследователи технологии ковки

- П. П. Аносов в 1831 впервые применил микроскоп для изучения структуры металлов.

- Д. К. Чернов в 1868 научно обосновал режимы ковки.

- Советские учёные Н. С. Курнаков, К. Ф. Грачев, С. И. Губкин, К. Ф. Неймайер и др.

Использование

Как уже говорилось, металл поковки выбирается исходя из последующего использования изделия. Сфера их применения по-настоящему широка и охватывает множество отраслей промышленности.

Вот лишь несколько примеров:

- В металлургии – валки, опоры и стойки, заготовки под штамповку и трубный прокат. Эта отрасль является основной по потреблению.

- В нефтяной промышленности – для производства обечаек и патрубков.

- В электроэнергетике – в качестве заготовок для роторов, валов генераторов, турбин.

- В горном деле – для производства валков, осей и шестерней.

- В кораблестроении – для гребных валов.

- В строительстве – для изготовления скоб, хомутов, анкеров и прочего крепежа.

Остановимся на использовании чуть подробнее, так как оно зависит еще и от вида поковки. Исходя из используемого сырья, можно выделить следующие разновидности:

- Поковки углеродные. Сырьем для производства являются высокопрочные углеродистые стали. Такие поковки используются для создания элементов ответственных конструкций и механизмов повышенной надежности.

- Нержавеющие. Как несложно догадаться, производятся из нержавеющих сталей. Основное применение – работа в неблагоприятных условиях, например, при повышенной влажности.

- Легированные. Изготавливаются из специальных сталей, обогащенных легирующими элементами, благодаря которым материал получает дополнительные свойства: повышенную твердость, устойчивость к коррозии и другие.

- Инструментальные. Сырьем выступают специальные стали, благодаря чему удается получить высокоточные, прочные изделия, позволяющие производить обработку различных материалов. Например, сюда можно отнести фрезы для работы с деревом и металлом.

Также можно произвести деление и по способу производства. Соответственно, металлические поковки могут быть:

- Прессовые. Выпускаются методом штамповки. Различны по характеристикам и областям применения.

- Молотовые. Производятся с использованием кузнечных молотов. Обладают хорошей гибкостью.

Ковка

Свободнаяковка—этопроцесс деформирования нагретогометалла за счет последовательноговоздействия инструмента ударами молота или давлением пресса.

Поковкииспользуютв качестве заготовок для дальнейшеймеханической обработки с целью полученияготовых деталей машин; при невысокихтребованиях к точности поковки могутбыть и готовыми изделиями.

Свободнойковкой изготавливают детали массой —отнескольких граммов до 250т (и более) илинейными размерами — от несколькихсантиметров до десятков метров.Свободная ковка разделяется на ручнуюи машинную. Ручная ковка как древнейшийспособ обработки металла давлениемсохранилась в настоящее время в мелкихремонтных мастерских для небольшихпоковок, обработки металла приизготовлении индивидуальных, мелкосерийныххудожественных и бытовых изделий.

Вкачестве исходного материала для ковкив основном используют литойметалл многогранного, круглого иквадратного сечений для крупныхзаготовок, а также прокатанные заготовкидля перековки на мелкие размеры —блюмы,сортовойпрокатквадратного, круглого и прямоугольногосечений.

Косновным достоинствамсвободной ковки относятся:

—возможностьполучения микроструктуры металлазаготовки болеевысокого качества по сравнению с отливками;

—возможностьполучения крупных поковок,что другими способами либо недостижимо,либо экономически нецелесообразно;

—сравнительнонебольшие усилия,требуемые для изготовления крупныхпоковок, так как обработку осуществляютобжатиемотдельныхнебольшихучастков;

—применениеуниверсальногооборудованияи инструмента,что резко снижаетзатратына производство, особенно при мелкосерийномего характере;

—изготовлениезаготовокпрактически из всехмарок и видов металлов и деформируемыхконструкционных сплавов.

Недостаткисвободной ковки:

—низкаяпроизводительностьпо сравнению с горячей штамповкой; этотнедостаток в определенной степениустраним путем механизациипроцесса;

—большиенапуски на поковках,что требует большого объема последующейобработки.

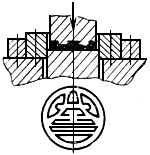

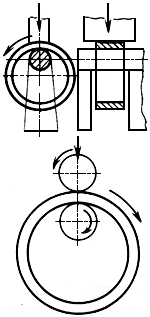

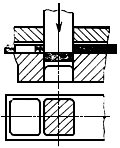

Рис.154. Виды машиностроительных поковок

Поковкойназывают заготовку детали, полученнуюковкой или штамповкой.

Штамповка

Штамповкойизменяютформу и размеры заготовки с помощьюспециализированного инструмента –штампа, который для каждой деталиизготавливается индивидуально.

Существуетдва вида штамповки — горячая и холодная.

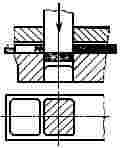

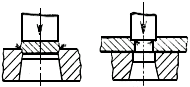

56. Горячая объемная штамповка

Технологическийпроцесс горячейобъемной штамповкизаключается в том, что нагретую дооптимальной температуры заготовкупомещают в полость одной из половинштампа, где она под воздействием второйполовины приобретает заданную форму.Таким образом, сущностьпроцесса заключается в принудительномперераспределении металла в полостиштампа.

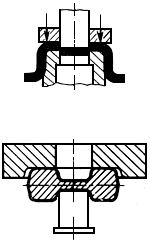

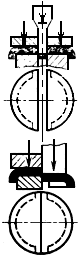

Штампыизготавливаются из инструментальныхуглеродистых и легированных сталей(У8, У10, 5ХГС, 7Х3). Штампыбывают одно- и многоручьевые(рис. 155) для изготовления штамповки внесколько переходов.

Заготовкидля штамповки: прокат(квадратный, круглый, прямоугольный, спериодически повторяющимся профилем).Для получения фасонных заготовокприменяют специальные заготовительныеоперации (свободная ковка, предварительнаяштамповка).

Приизготовлении очень большого числаодинаковых поковок (в автотракторной,авиационной промышленности и др.)значительного экономического эффектадостигают применениемфасонных заготовокиз периодического проката.Вэтом случае пруток с периодическиповторяющимсяпрофилем сечения состоит изэлементов однотипных конфигураций,каждый из которых представляет собойподготовленную для штамповки заготовку.На рис.

141, б показаны примеры периодическогопроката для штамповки в автомобильнойпромышленности. Чащевсего в настоящее время фасоннуюзаготовкуполучают в заготовительных ручьяхштампов. Этот способ в зависимости отхарактера производства осуществляютлибо в одном многоручьевом штампе, либовнескольких одноручьевых, установленныхнаотдельных штамповочных машинах.

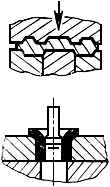

Впервом случае в одном блоке расположеныполости (ручьи) для получения фасоннойзаготовкии окончательного формообразованияпоковки (рис.155).

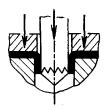

Рис.155. Многоручьевойштамп:

1– протяжной ручей (для увеличения длиныотдельных участков за счет уменьшенияплощади поперечного сечения); 2—подкатной ручей (для местного увеличениясечения заготовки за счет уменьшениясоседних участков); 3—гибочный ручей; 4— штамповочный черновой ручей;5— штамповочный чистовой ручей

Как правильно паковка или поковка?

» Прочее »

Загрузка…

Вопрос знатокам: что такое поковка???

Лучшие ответы

Поковка – круг, квадрат, полоса из различных марок сталей

Вам необходимо изготовить по чертежам изделие поковка с заданными размерами: круг или квадрат большого диаметра из различных сталей? Вы можете обратиться в ООО «Альфа-Союз» — мы работаем напрямую с производителями, что позволяет нам работать по умеренным ценам без ущерба для качества. Вся продукция (изготовленная под заказ поковка и др. ) прошли контроль качества и получили сертификаты. Вы можете заказать и купить поковку и и другую продукцию в розницу (от 1штуки или от 1м) или оптом. Мы осуществляем доставку металлопроката по Санкт-Петербургу и области, а так же по России.

Поковка – это заготовка или готовое изделие, получаемое ковкой или горячей объёмной штамповкой в кузнечно-штамповочном производстве. Штампованная поковка после резки и термической обработки превращается в различные детали: шатуны, коленчатые валы, рычаги, зубчатые колёса, лопатки турбин, крепёжные детали, шары, ролики и кольца подшипников и др.

Изготавливается поковка из конструкционной, теплоустойчивой, нержавеющей, жаростойкой, инструментальной и др. сталей. Из этих видов сталей поковка изготавливается по следующей номенклатуре: валы гладкие круглого и прямоугольного сечения, диски с отверстием и без, цилиндры, плиты, штамповые кубики, раскатанные кольца.

Когда пакуют. Паковка. Парковка, когда паркирются-ставят машину в определённом месте.

металлургическая операция (от слова «ковать») — способ обработки металлла для придания ему определенных полезных свойств

Поковка – заготовка черновая, либо готовое металлическое изделие с механической обработкой, изготавливаемое в соответствии с чертежами и чистовыми размерами, методами свободной ковки, горячей объемной штамповки.

Поковка это — черновая заготовка, либо промежуточная деталь, изготовленная в процессе ковки (штамповки) или прессования металла, сплава

partalstalina /shop/item/3454

Ответы знатоков

Круг это геометрическая фигура! А поковка это заготовка (иногда изделие) получаемое методами обработки металла давлением — ковкой или штамповкой. ворос надо было формулировать «чем отличаются поковка и заготовка из проката? «. Поковка см. выше, а заготовка из проката получается отрезанием (от прутка) или вырезанием (из листового проката) в зависимости от диаметра заготовки.

1.Поковка- заготовка или готовое изделие, получаемое ковкой или горячей объёмной штамповкой в кузнечно-штамповочном производстве. 2.Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Еще раз, для закрепления материала: 1-заготовка

2-процесс

Штамповка, когда изделие изготавливают штампом. Поковка — изделие изготовленное в кузне методом ковки.

поковка это вроде бы заготовка. а штамповка -операция

Штамповка само изделие. Паковка — во что так сказать обернута штамповка. Типа так.

Много тебе придётся, чтобы кузнецом стать. Загляни в любую кузницу. Штампуют на пресах, на заводе.

объемная штамповка — один из способов изготовления поковки. Он предполагает изготовление малогабаритных поковок (штамповых кубиков, плит) в закрытых штампах. Более дешевый и быстрый по сравнению со свободной ковкой способ серийного производства поковок.

Поковка- заготовка, а Штамповка — процесс пластической деформации

Поковка штампованная – производится при деформации сплава, металла в ограничивающей форме штампа. Штампованная ковка отличается высокой точностью. Штамповка бывает горячей с предварительным нагревом металла, сплава и холодной, без нагрева поковки. Высокий нагрев металла придаёт поковке пластичность, текучесть. Позволяет с меньшими затратами придать заготовке необходимую форму.

Поковка кованная (прессовая, молотовая) – различается независимым положением заготовки во время ковки. Повышенной пластичностью, прочностью. Поковка кованная проигрывает поковке штампованной в точном соблюдении размеров и форм.

partalstalina /shop/item/3454

Терминология

Различают:

- Свободная.

- Машинная.

- Штамповка.

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка». При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости (см. Штампование, Ротационная ковка). При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют ручником, кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2 — 200 МН (200 — 20 000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 тонн и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 тонн, кантователи и специальные манипуляторы.

Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка. При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.