Шихта для коксования

Производство кокса

Это фактически смесь измельченного угля различных марок. Их соотношение определяется конечным продуктом, а именно коксом заданного качества. Оптимальный состав шихты для коксования подбирается по техническому анализу сырья и ряду его характеристик:

- спекаемость;

- коксуемость;

- конечная усадка;

- давление распирания и прочие.

Готовый кокс

Оптимальная шихта редко остается строго фиксированной по составу. Это видно на примере получения металлургического кокса. Тут, под уголь кс в шихте для коксования отводится 10 – 15%. Еще 2 – 4% приходится на спекающуюся добавку. Остальной состав включает такие сорта угля:

- газовый – 45 – 55%;

- жирный – 17 – 25%;

- отощенно-спекающийся – остальное.

На сегодня, подобный состав характеризуется недостаточной коксуемостью. Оптимизировать спекаемость позволяет ввод органических добавок – каменноугольного пека, например.

Подготовка и использование шихты

Схематично подготовка шихты осуществляется в несколько этапов:

- расчет необходимого количества компонентов шихты;

- их взвешивание;

- смешивание сырья;

- контроль качества производимого материала.

Зачастую сырье поступает в неподготовленном для изготовления шихты виде. Разные компоненты перед использованием нужно просеять, измельчить или просушить. Это делается для того, чтобы удалить из сырья различные вредные добавки и придать ему форму порошка.

Иногда, впрочем, материалы для сырья поддаются обработке на специальных заводах, которые устанавливаются рядом с местом добычи необходимых компонентов. Таким образом, на стекольные заводы приходит уже полностью готовый к изготовлению шихты материал, остается лишь все смешать.

На этих самых заводах существуют специальные отделения для подготовки компонентов шихты, а также для их смешивания. Каждый сырьевой материал сначала проходит обработку, потом дозируется, и только после этого смешивается со всем остальным.

Чем опасна для организма шихта

Основным источником негативного воздействия на здоровье человека выступает SiO2. Двуокись кремния – это кварцевый песок, выступающий базовым компонентом стекольной шихты. Наибольшую опасность в производстве стекла представляют операции с высокой запыленностью: сушка, дробление и просев. Уровень пыли в них достигает 50, а при ручном просеве 100 мг/м3. Сама пыль не так страшна, как опасна свободная двуокись кремния. Она составляет 75% пылевой завесы и способна вызывать силикоз у рабочих.

Также работа с шихтой связана с риском – нужно строго соблюдать технологию подготовки шихты, а также требуется надзор техники безопасности. Что бывает, когда такой контроль ослабевает смотрите на видео.

Видео – взрыв печки при неправильной загрузке шихты:

Загрузка, получение, изготовление шихты

При изготовлении шихты нужно учитывать все необходимые требования. Смесь должна быть однородной, а ее состав соответствовать установленным нормам.

В состав шихты может входить большое количество различных материалов как сыпучих (песок, сульфат, мел, уголь), так и жидких (мазут, топливо, вода).

За дозировками компонентов внимательно следят специалисты. Смешивание сырьевых материалов не занимает много времени (от 1 до 3 минут).

При транспортировке шихты необходимо соблюдать придельную осторожность. Даже малейшие сотрясения могут привести к ее распаду, что в дальнейшем повлияет на качество готового стекла

Долго хранить шихту нельзя, с течением времени она расслаивается и становится непригодной для использования.

Определение слова «Шихта» по БСЭ:

Шихта (от нем. Schicht)смесь материалов в определённой пропорции, подлежащих переработке в металлургических, химических и других агрегатах. Ш. рассчитана на получение конечных продуктов с заданными физическими и химическими свойствами. В состав металлургической Ш. могут входить руды, рудные концентраты и агломераты, оборотные шлаки, пыль из уловительных устройств, металлы (главным образом в виде лома), флюсы, а иногда и топливо (например, при доменной плавке чугуна, выплавке ферросплавов). Ш. загружается в агрегат либо в виде однородной смеси (порошковой, кусковой, брикетированной), приготовленной вне агрегата, либо порциями, состоящими из отдельных компонентов Ш. Материалы Ш. обычно хранятся на шихтовых дворах.

Металлизированная и металлическая шихта

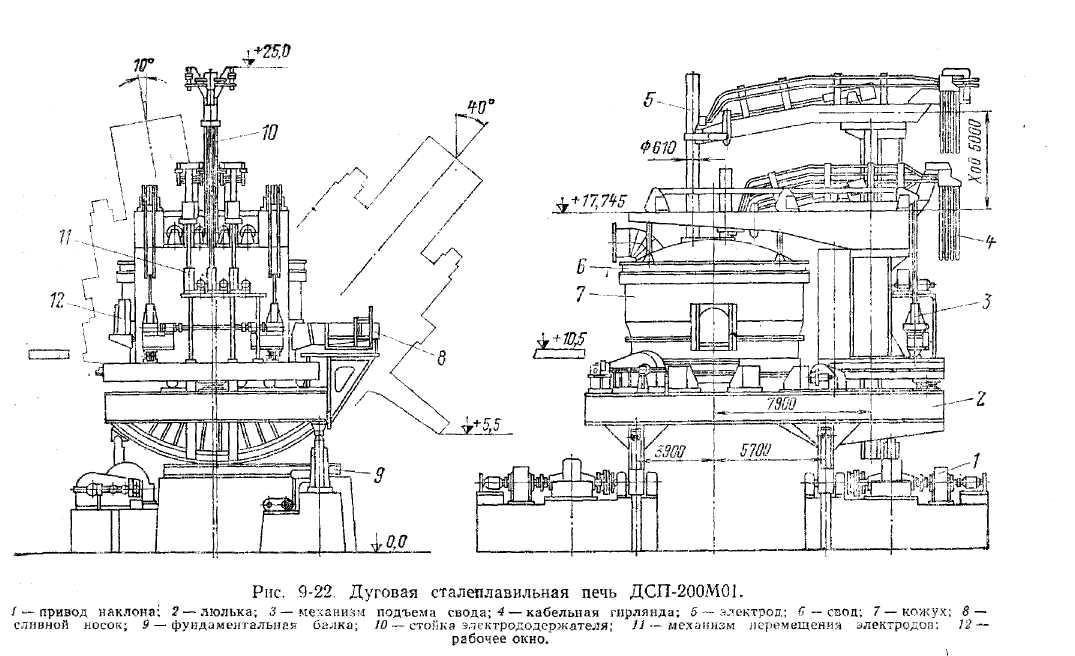

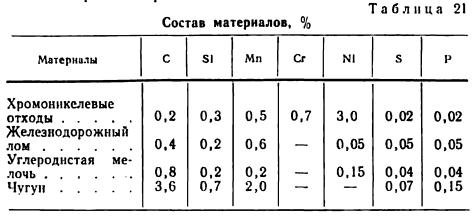

Использование прекурсора конкретного состава сказывается на свойствах конечного продукта, как было указано ранее. Например, в сталеплавильном производстве, нередко используют метализированную шихту. Сталь, полученная на ее основе, превосходит метал из скрапа стабильностью состава и существенно пониженным содержанием примесей. В частности, удается снизить вдвое концентрацию таких вредных для стали элементов, как сера и фосфор, увеличивающих хрупкость металла. Получают металлизированную шихту восстановлением железной руды углеродом или газом при температуре меньшей точки плавления железа.

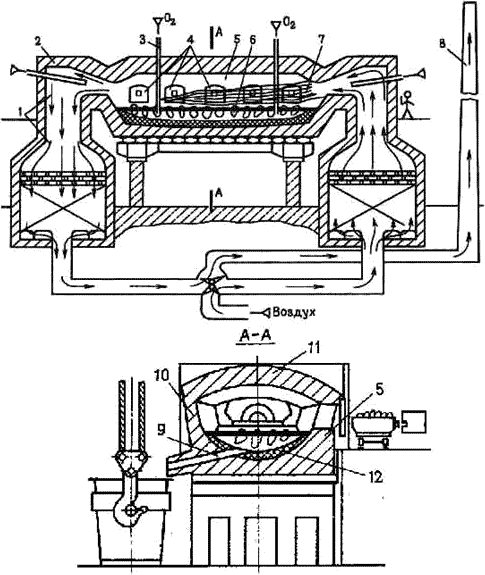

Альтернативно, в мартеновскую печь загружают металлическую шихту. Ее основу составляют:

- чугун – твердый или жидкий;

- стальной лом.

Важно чтобы марка металлолома соответствовала выплавляемому продукту. Если в производстве стали задействовано большое количество жидкого чугуна, в состав шихты требуется ввести окислители

Это может быть специальный мартеновский агломерат, например. Также в роли оксилителя выступают: железная руда или окатыши.

Железорудные окатыши

Шихта для производства хрома

Прекурсор используется в производстве металлического Cr. Составными материалами выступают:

- концентрат и окись хрома;

- натриевая селитра;

- порошок из первичного Al.

Окись хрома

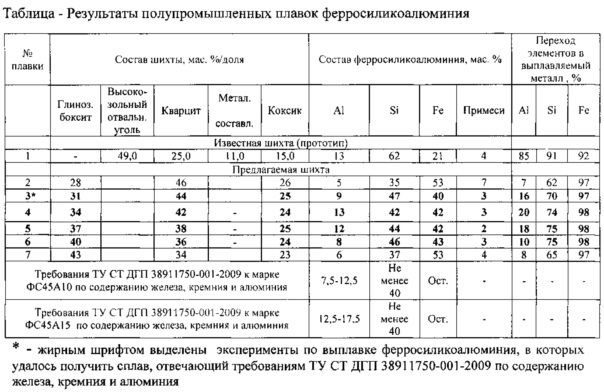

Аналогично этому составляется шихта для плавки ферросплавов фнх или азотированного феррохрома. Дополнительным ее компонентом выступает хромистый шлак. Материал измельчают до фракции 0.3 – 0.8 мм и применяют как балласт при выплавке.

Флюс под такую шихту выбирается на основе трех условий:

- повышение активности окиси хрома, способствующее его извлечению;

- снижение вязкости глинозема;

- улучшение кинетики процесса.

Этим требованиям соответствует известь, с содержанием СаО более 90%. Ее предварительно измельчают до фракции 3 мм.

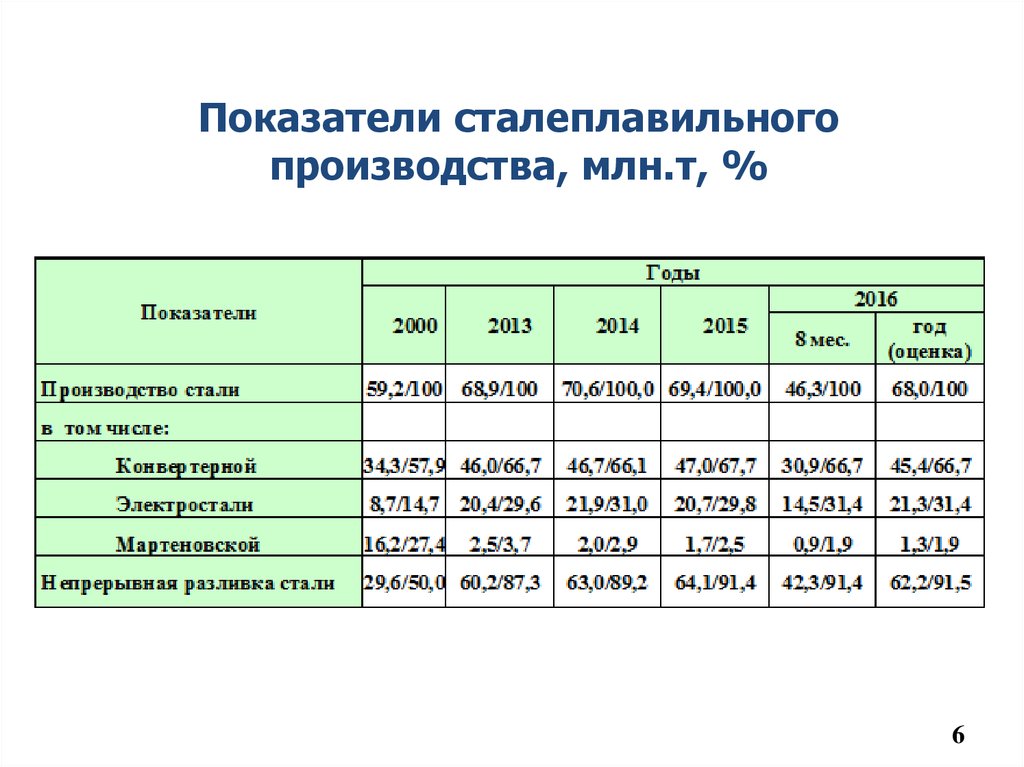

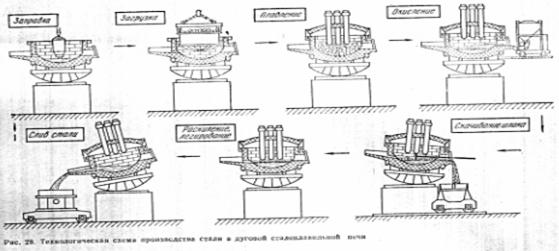

Сталеплавильное производство

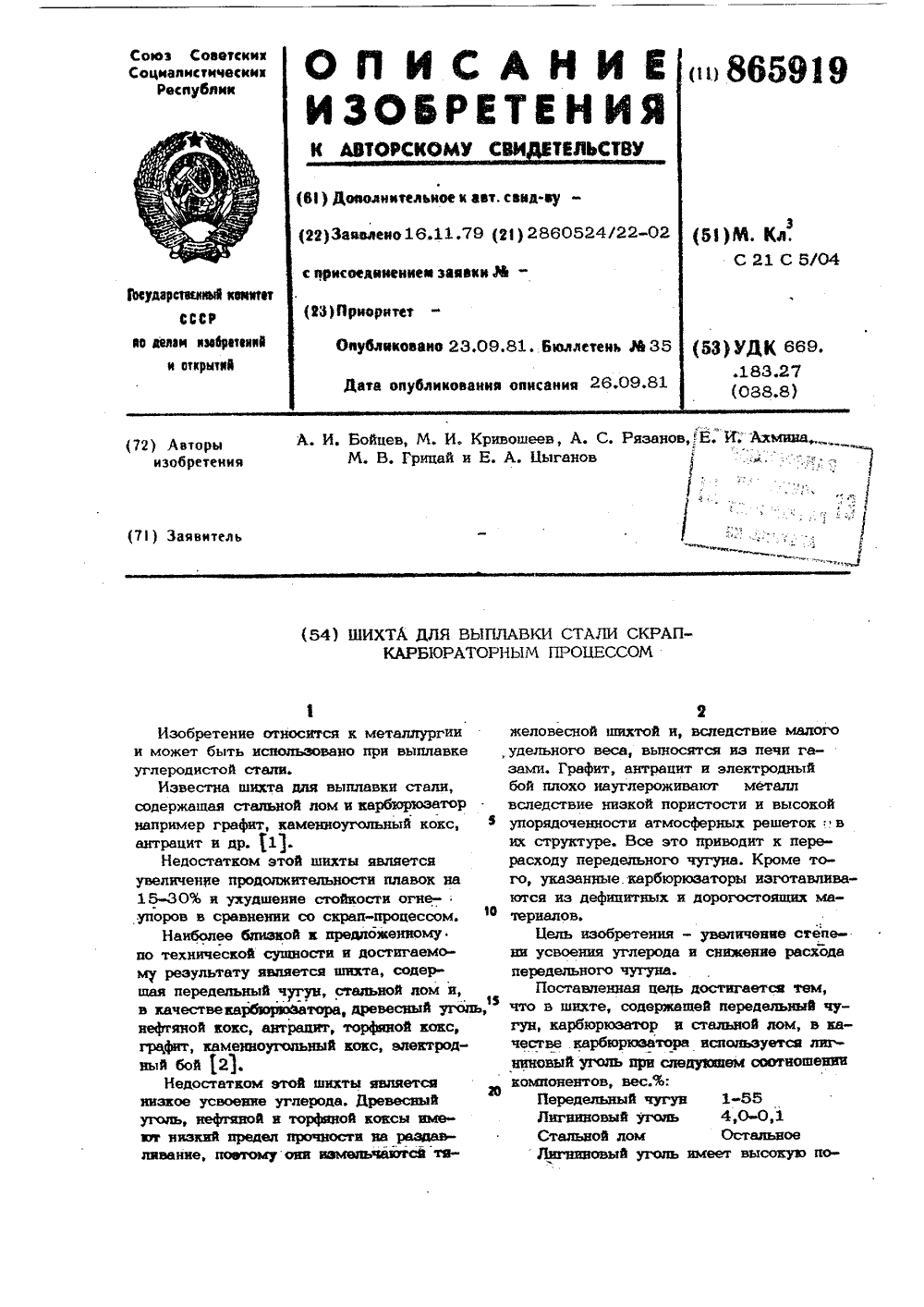

Рассмотренная ранее металлическая шихта – один из четверки компонентов прекурсора для производства стали. Также туда входят:

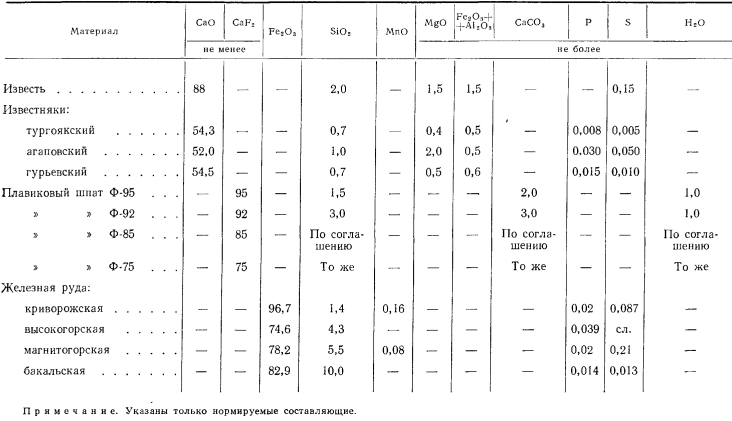

- флюс – шлакообразующие вещества;

- окислители;

- дополнительные составляющие – раскислители, науглероживатели и легирующие добавки.

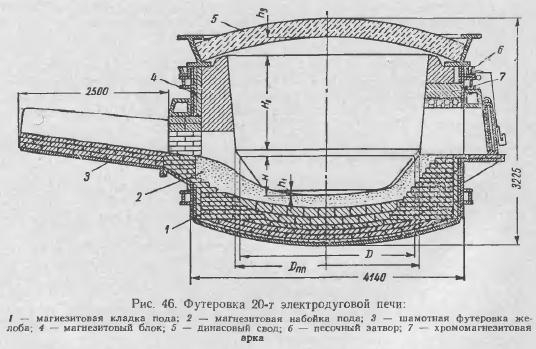

Подобный состав шихты литья 40гмфр – высокопрочной конструкционной стали и других марок этого металла. Дополнительно, в состав входят флюсы или плавни. Это шлакообразующие вещества, под которые, выполняя расчет шихты для стали необходимо учитывать тип футеровки печи:

- Кислая. Под такую мартеновскую печь шлакообразующими веществами могут быть кварцевый песок, а также битый кирпич – шамотный или динасовый – см. лом огнеупоров.

- Основная. Тут в качестве флюса выступает, боксит, известняк или плавиковый шпат.

Так выглядит флюсовый известняк

Под окислители используют кислородсодержащие материалы: железная руда, специальные агломераты, а также окалина. Их задача катализировать окислительные процессы. Альтернативно, интенсифицировать окисление позволяет продувка металла кислородом в газообразном состоянии.

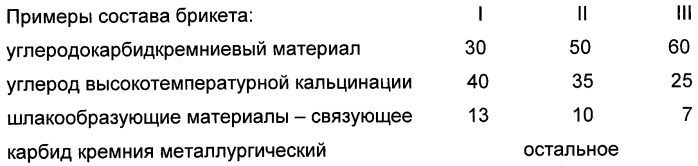

Соответственно, класс науглероживателей образуют углеродсодержащие материалы. Они могут использоваться как на стадии приготовления шихты, так и вводиться непосредственно в жидкий металл. Этот, преимущественно кокс, а также лом электродов

Важное качество науглероживателя – чистота по вредным примесям. Особенно это относится к содержанию серы и золы

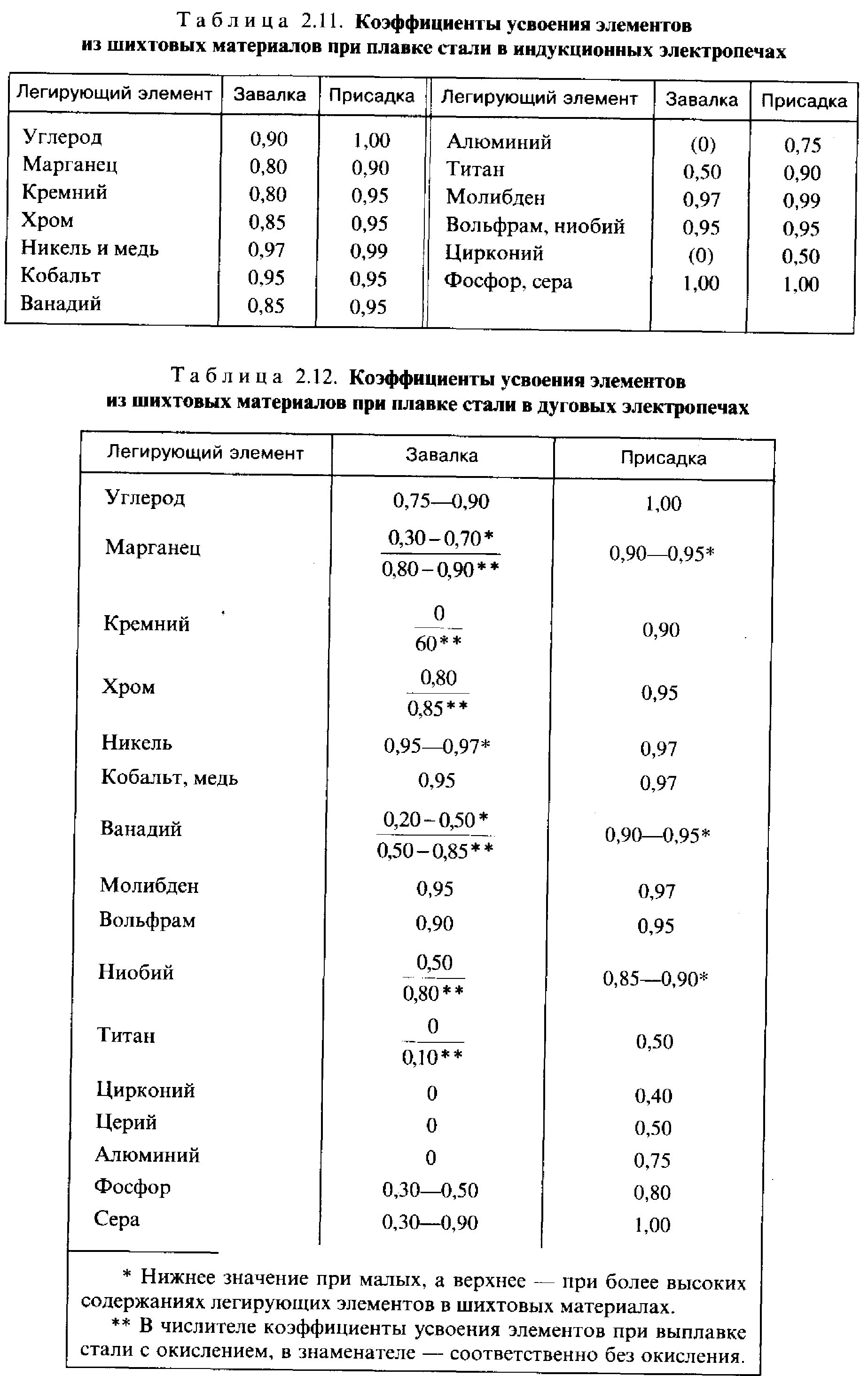

Раскислителями в подготовке шихты выступают ферросплавы, а также металлический хром, алюминий, марганец и прочие элементы.

Стекольная шихта

Данный прекурсор представляет смесь, включающую одновременно сыпучие и жидкие компоненты, а также микродобавки. Отличается шихта для стекла исключительными требованиями к дозировке составляющих, а также однородности химического и гранулометрического состава. Среди элементов, входящих в состав шихты могут присутствовать:

- измельченный бой стекла;

- песок;

- сода;

- мел;

- селитра;

- полевой шпат;

- глинозем;

- доломит.

Это только сыпучие компоненты. Жидкими составляющими стекольной шихты выступают вода или мазут. В качестве микродобавок применяют оксид кобальта, селен. Их вводят, как заранее подготовленную смесь с наполнителем.

Стекольная шихта для производства хрусталя

Отдельно стоит рассмотреть оборудование для загрузки стекольной шихты. Оно представляет целую станцию, состоящую из ряда узлов:

- конусная приемная воронка с уплотнителем;

- комплекс для разрезания мешка – удерживающая решетка и нож;

- вибратор, обеспечивающий дебалансировку;

- подъемно-транспротный конвейер;

- завалочная машина.

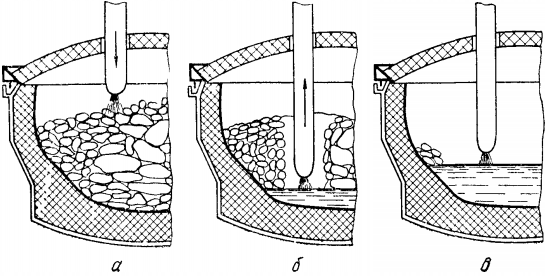

Когда загрузчик полностью заполнен, шихта переводится в карманный отдел плавильной печи.

Посмотрите интересное видео о том, как производят стекло:

Общие сведения

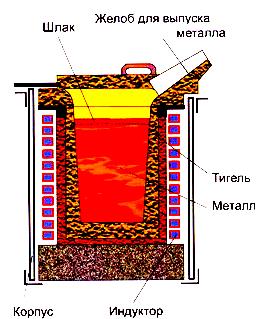

Шихта представляет собой набор компонентов, которые необходимы для выплавки сплава. Шихта загружается непосредственно внутрь печного оборудования. Химический состав ее разнообразен и зависит от конкретно выплавляемого материала.

В состав шихт могут входить как чистые металлы, так и отходы производства: бракованная продукция, стружка, отливки, прибыля и литники.

Помимо этого шихта содержит флюсы и шлаки. Шлаки попадают в шихту в результате загрязнения исходных материалов, в частности кремнеземом. При плавке он взаимодействует с чистым металлом, образуя оксиды железа, что и служит причиной образования естественного шлака.

Флюсы представляют собой карнолиты, фториды и хлориды натрия или кальция. Их основное назначение в шихте — защита расплавленного металла от взаимодействия с воздушной средой. Газы, содержащиеся в воздухе, особенно водород и кислород, при попадании в расплав значительно снижают его механические свойства. Также данные процессы являются причиной неоднородности химического состава металла и, как результат, неравномерного распределения прочности по площади сплава.

Сырье для шихты

Сырье является основой шихты, именно от него зависит качество полученного в дальнейшем стекла

Именно поэтому очень важно следить за точностью всех пропорций, и тщательно следить за процессом подготовки сырья

Если шихта будет неоднородной, то готовое стекло может получиться слишком хрупким, легко поддаваться влиянию различных температур, быть неровным. В качестве сырья в основном используется песок, известняк, мел и доломит.

Для того чтобы стекло соответствовало всем стандартам, необходимо проследить за постоянством состава сырья, за его влажностью и дисперсностью, за точным соблюдением всех пропорций. Сырье должно быть тщательно перемешано, а готовую шихту необходимо правильно хранить и транспортировать. Различные колебания количества компонентов сырья (известняк, доломит, песок) должны соответствовать специальным нормам.