Разновидности

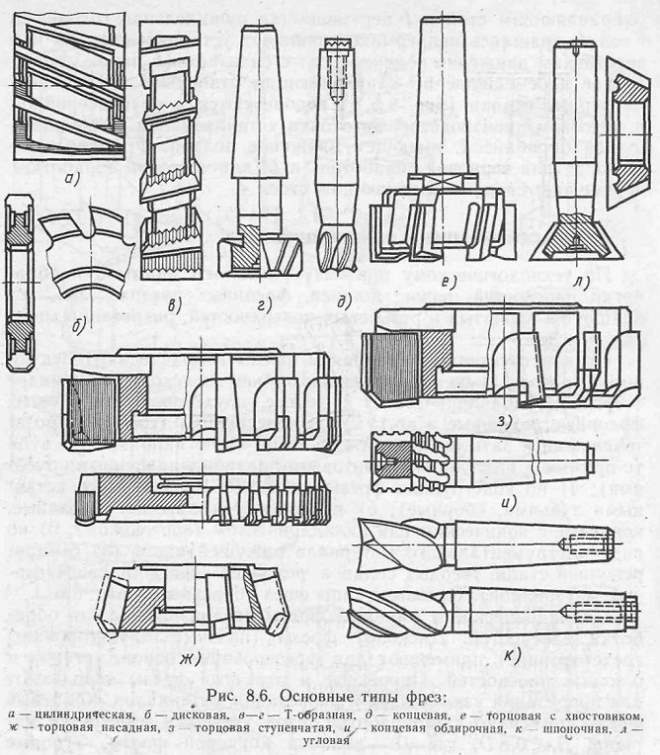

Оправки для установки на фрезерные станки по форме фрез бывают следующих типов:

- цилиндрические — оснащены креплением насадного типа, защитой от проворачивания вокруг вала шпоночного типа, в торцевой части нарезана резьба для накручивания зажимной гайки, крепится к валу при помощи стандартных втулок или регулируемых;

- торцевые — закрепление режущих инструментов выполняется на затягивающийся торцевой винт, цилиндрическая часть короткая, оснащена двумя направляющими зажимными сухарями, предотвращающими проворачивание фрезы;

- резьбонарезные — выполняются с различными типами креплений под квадратный концевик метчиков, позволяют обрабатывать заготовки с синхронизацией частоты оборотов шпинделя или без неё, конструкции для высверливания несквозных отверстий дополняются защитной муфтой;

- концевые — оснащаются зажимным патроном, позволяет закреплять инструменты с посадочным диаметром менее 20 мм, не предназначены для эксплуатации с сильными нагрузками, выпускаются конструкции обычные, усиленные и гидравлические;

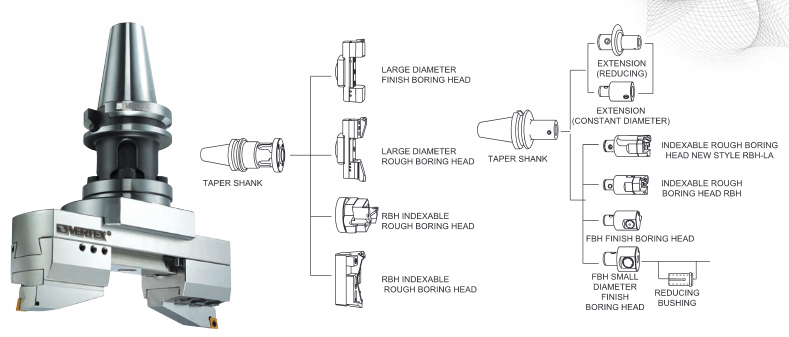

- расточные — выпускаются с неразборными головками револьверного типа или модульными, оснащены механизированными приводами для зажатия режущих инструментов;

- горизонтально-нарезные с длинным концевиком — используются на станках горизонтального типа.

По конструкции оправки бывают:

- жесткие;

- разжимные.

Зажимные устройства оправок бывают следующих типов:

- простые;

- комбинированные, состоят из нескольких простых.

Виды комбинированных зажимов:

- винторычажные;

- клинорычажные;

- эксцентрикорычажные.

По уровню механизации зажимные конструкции оправок бывают следующих типов:

- ручные;

- механические;

- автоматические.

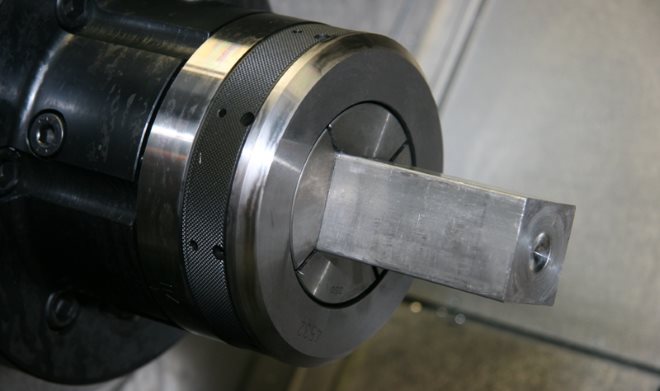

Устройство и принцип работы

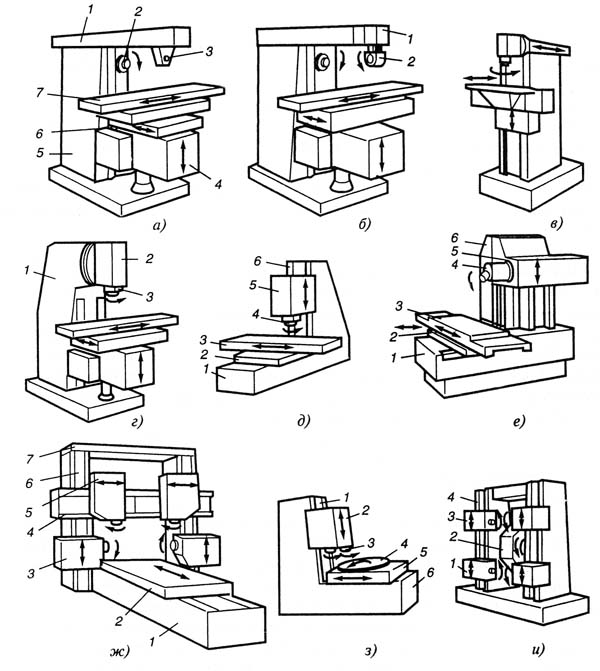

Оправки для фрезерования конструктивно состоят из двух частей:

- Конического хвостовика, предназначенного для посадки на шпиндель станка.

- Крепления для обрабатывающего инструмента.

Конструкция может быть простой либо модульной. Модульная используется для установки на промышленное оборудование с целью выполнения сложных этапов обработки без частой переустановки фрез.

Принцип работы:

- Оправка устанавливается на посадочное место шпинделя станка с центровкой положения.

- В рабочую часть вставляется и зажимается обрабатывающий инструмент.

- Включается станок, обрабатывается заготовка при помощи фрезы.

Оправки могут передавать вращательный момент напрямую от шпинделя или понижать их, в зависимости от конструкции.

Хвостовики инструментальных оправок.

В данной статье рассмотрим наиболее часто встречающиеся инструментальные хвостовики оправок и их размеры.

Отметим важный отечественный стандарт ГОСТ 24644 — определяет размеры концов шпинделей и хвостовики инструментов сверлильных, расточных и фрезерных станков.

(Со ссылкой на ГОСТ 15 001-88, ГОСТ 2789-73, ГОСТ 2848-75, ГОСТ 8908-81, ГОСТ 9953-82, ГОСТ 11738-84, ГОСТ 14034-74, ГОСТ 15945-82, ГОСТ 16093-81, ГОСТ 17166-71, ГОСТ 19860-74, ГОСТ 25557-82, ГОСТ 25827-83)

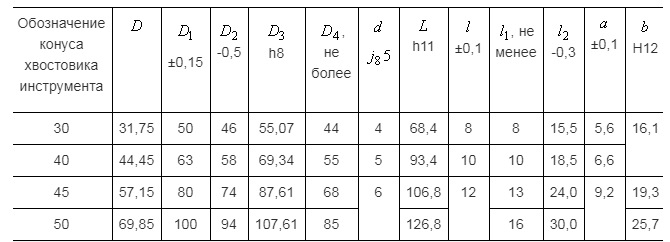

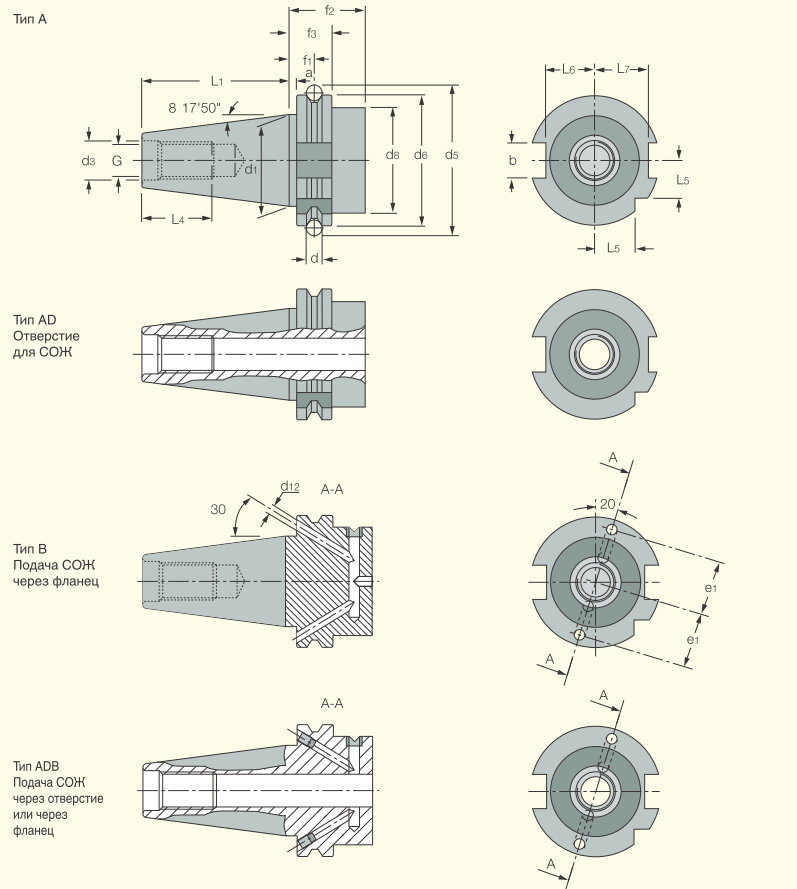

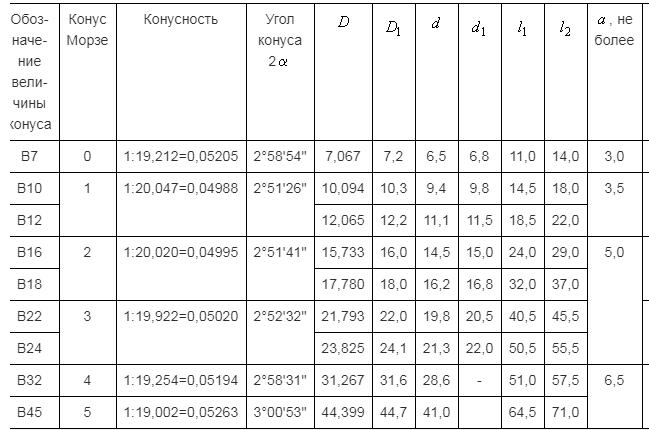

Наиболее часто встречающийся станочный конус 7:24 (SK – Steil Kegel, «крутой конус»), оправки таких стандартов как

(соответствие с нашими ГОСТами приведено в скобках)

DIN 2080 (ГОСТ 25827 исп.1) — оправки для ручной смены инструмента, как правило фиксируются длинным штревелем сквозь шпиндель станка, в некоторых каталогах обозначаются NT

DIN 69871 (ГОСТ 25827 исп.2) — могут в каталогах иметь обозначение DV, SK

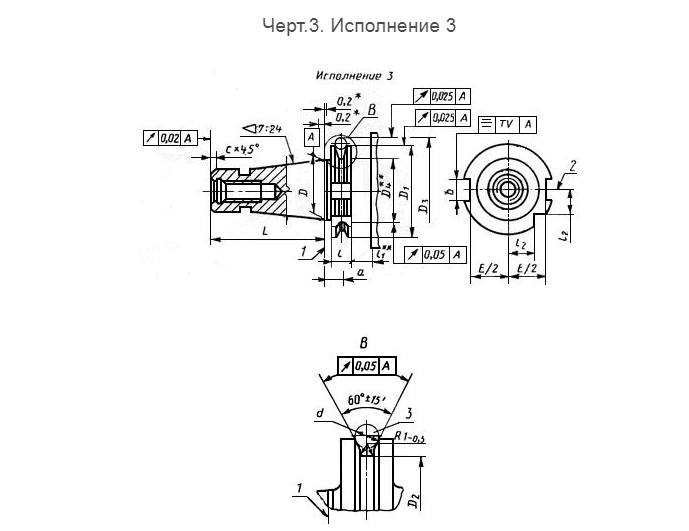

ГОСТ 25827 исп.3 — нет аналога

MAS 403 BT (JIS B6339) — чаще на станках Азиатского производства, не имеют аналогов с отечественным ГОСТ

ANSI/CAT — ANSI B5.18, NST, ANSI B5.50 — обозначение CAT, CV — чаще у оправок, ориентированных под Американский рынок (но зачастую возможно применение оправок DIN 69871)

Нужно так же заметить, что размеры конусов у таких оправок, как правило, одинаковые (т.е. к примеру, конус 40 что у оправки по DIN2080, что у оправки по DIN69871 и прочих ранее указанных — конуса будут одинаковые по размерам, отличия будут только в конструкциях и размерах мест под захватные места манипулятором станка (поясок с канавкой, или иногда его называют «юбкой» оправки) для автоматической смены оправки (так же возможны дополнительные конструктивные выступы со стороны центрового отверстия (со стороны штревеля), такие как в DIN 2080 или в ГОСТ 25827 исп.3)

Размеры хвостовиков 7:24, соответствуют ИСО 7388-1-83.

ГОСТ 25827 исп.3

Буквы в конце номера оправки указывают на исполнение подвода СОЖ через оправку.

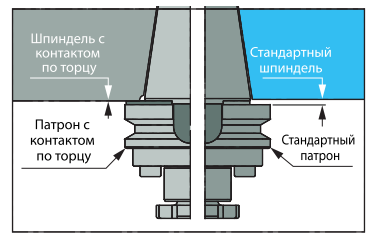

Нужно так же указать на новые исполнения оправок по DIN69871, MAS403BT, ANSI/SAT, в которых предусмотрен контакт оправки со шпинделем не только по конусу, но и по торцу шпинделя.

Такие оправки более точные, и их называют оправки с двойным контактом (Dual Contact, Face Contact и т.д.), они более жесткие.

Но есть возможность установки, например, в станок рассчитанный под оправки с двойным контактом оправок обычных, при этом они просто не будут опираться на торец шпинделя (хотя конечно это не желательно, но допустимо в отдельных случаях).

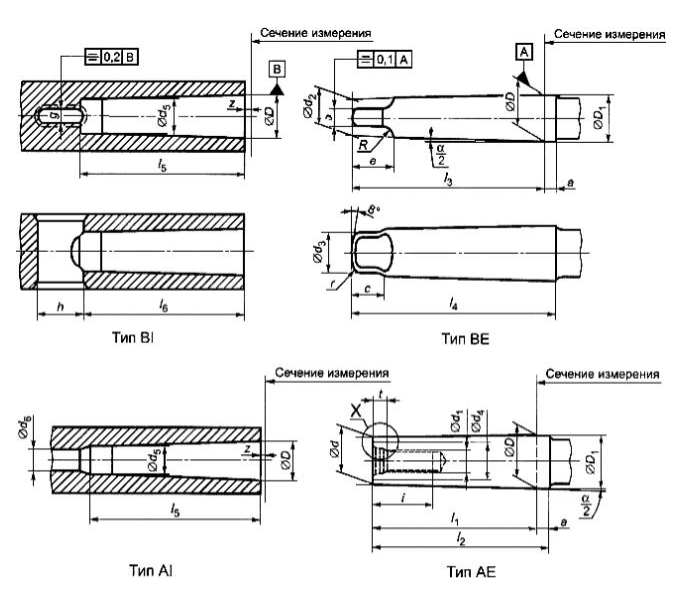

Оправки с конусами HSK типа (угол конусности 2 град., 51 мин., 78 сек., с соотношением стенок 1:10).

Система HSK (Hohl Shaft Kegel — полый конический хвостовик) разрабатывалась как система крепления для скоростной обработки. Существует 6 типов исполнения хвостовиков, обозначаются буквами от A до F, применение A, B, C и D рассматривалось для более низких скоростей, E и F для высоких скоростей.

Основные различия в приводных пазах, захватных пазах, отверстиях под СОЖ, и площади поверхности фланца.

Приводные пазы находятся в конце хвостовика, они различной глубины, что позволяет устанавливать оправку только в одном положении.

Хвостовик в стиле А имеет размер конуса на один размер больше, чем в стеле В, это условие верно и для стилей D и F. Оправки в стиле С были разработаны исключительно для ручного зажатия.

В токарно-фрезерных, многофункциональных станках применяются оправки HSK-T (буква Т указывает что это токарное исполнение)

Отличие от оправок типа А незначительное по допускам, в связи с этим возможна взаимозаменяемость.

Конуса Морзе DIN228 (ГОСТ 25557)

Стандарт R8 DIN 1835 B — DIN6499/ISO15488

Стандарт ISO26623

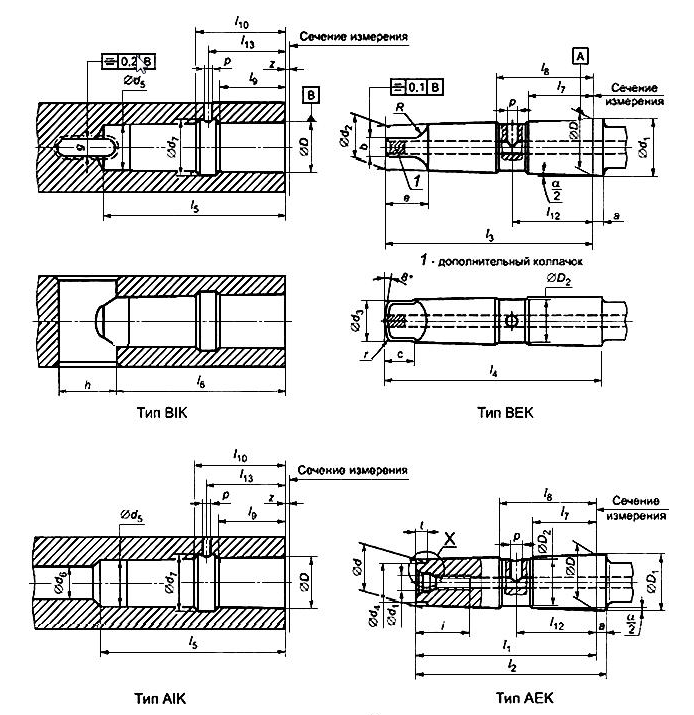

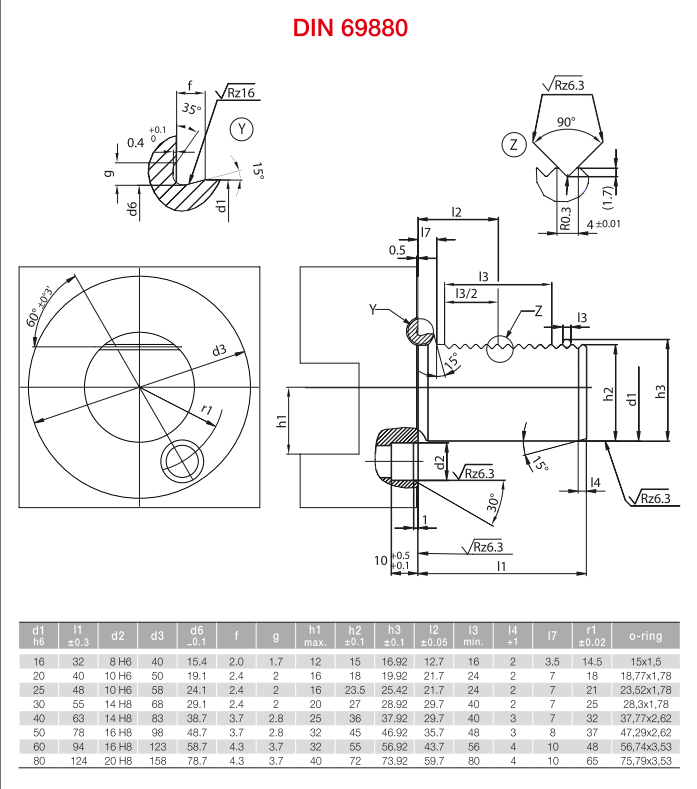

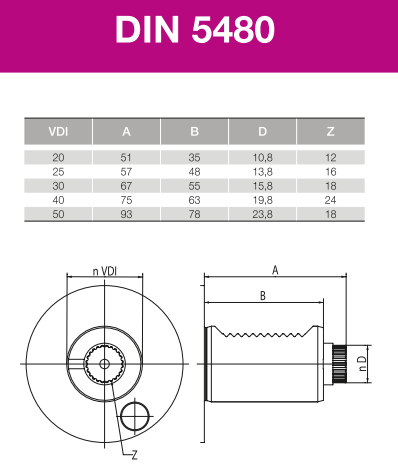

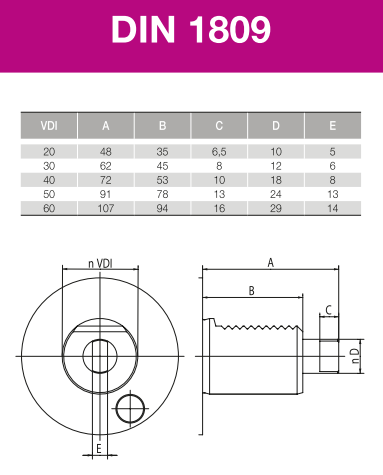

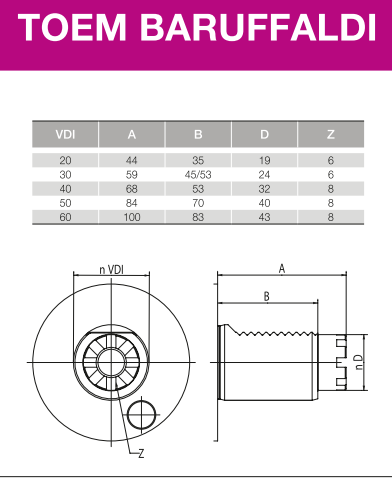

Стандарт VDI DIN69880 (ГОСТ24600)

Резцедержатели изготовлены согласно DIN 69880, точность хвостовика — соответствует классу IT6 (H6)

• В соответствии с нормами DIN 69880-6 биение цанговых патронов DIN 6499 и DIN 6388 составляет 0,02

• Изготовлены из стали с последующей цементацией, твердость 58+/-2 HRC, прочность 800-1000 Н/мм2

• Все внутренние диаметры, хвостовик и насечки отшлифованы

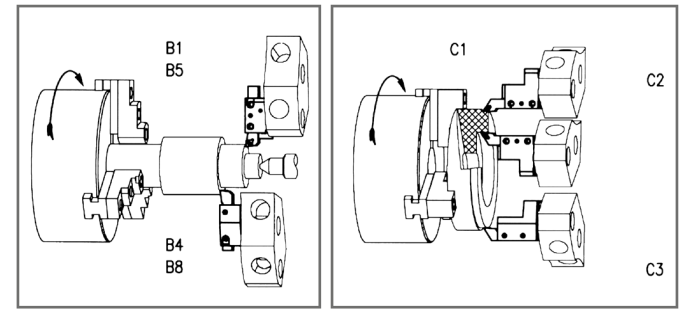

Приводные блоки

|

|

|

|

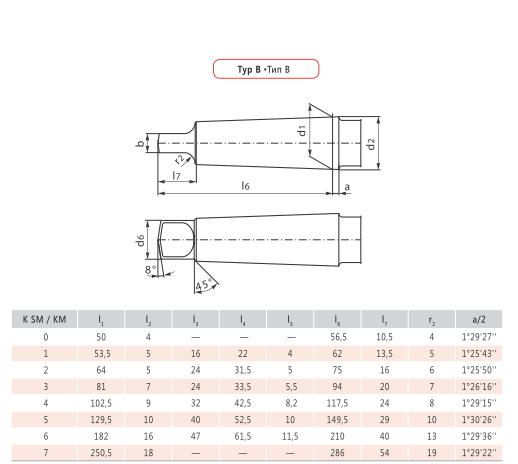

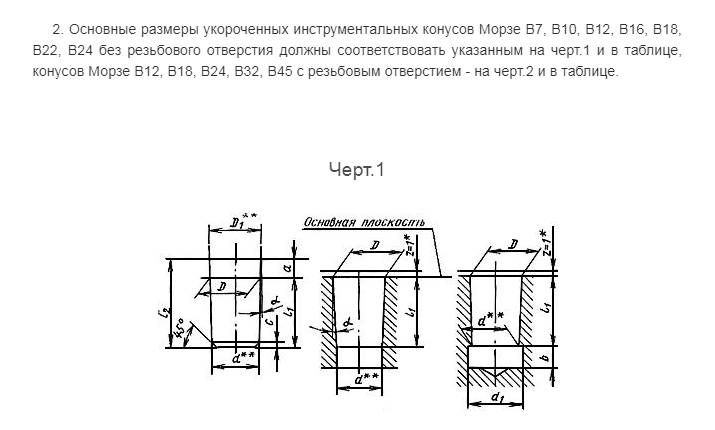

Укороченные инструментальные конуса ГОСТ 9953 (DIN238)

Справочная информация

Эксплуатация

Особенности эксплуатации оправок:

- запрещается закреплять режущие инструменты со смещением от основной осевой линии вращения;

- допускается изготовление комплектующих для оправок из сталей, прочность которых определяется по ГОСТ 31.1066.04-97;

- поверхность агрегата не должна иметь дефектов: трещин, царапин, следов коррозии, окалин;

- запрещается устанавливать инструменты, которые не рекомендованы производителем;

- способ крепления для конкретного вида обработки должен исключать самопроизвольное вращение оснастки;

- оснастки должны иметь такие размеры и геометрию, чтобы не создавать препятствий для нормальной работы станка;

- при появлении радиальных биений нужно незамедлительно отключить станок и устранить причины их появлений;

- трущиеся поверхности следует смазывать, своевременно удалять стружку и грязь с основных конструктивных элементов;

- поверхность корпуса должна иметь шероховатость, соответствующая требованиям ГОСТ 9378.

Российские фрезерные оправки изготавливаются по ГОСТ 24644-81. Основное отличие между ними заключается в размерности и вспомогательных элементах. Зарубежные аналоги производятся по зарубежным стандартам BT, ISO, CAT, которые совместимы с отечественными.

Принципы выбора

При выборе оправок рекомендуется ориентироваться на следующие критерии:

- вид конструкции: модульная или интегрированная;

- тип устанавливаемых обрабатывающих инструментов;

- вид шпинделя, его внутренний размер;

- длина и посадочный диаметр;

- способ крепления (зажима): винтовой, эксцентриковый, пневматический, гидравлический;

- наличие синхронизации частоты вращения со шпинделем станка;

- длина цилиндрической части;

- условия эксплуатации;

- официальный гарантийный срок;

- механические и прочностные свойства агрегата;

- предельные нагрузки, вращающий момент.

Преимущества и недостатки

Основными преимуществами оснасток являются:

- высокая точность обработки;

- чистота резания;

- повышенная производительность работы на полуавтоматических или автоматизированных станках;

- специальные усиленные цанговые патроны, обеспечивающие высокую надёжность крепления инструментов;

- защита шпинделя от повреждений в случае заклинивания инструмента в заготовке;

- простота крепления к агрегату станка;

- допустимость обработки различными инструментами, отличающимися размерами и геометрическими формами;

- удобство регулировки положения заготовки относительно режущей кромки;

- широкий выбор моделей: универсальных, специализированных;

- доступная стоимость оснастки, позволяющая её устанавливать на станки для личного применения;

- возможности быстрой установки и замены обрабатывающих инструментов.

Недостатком оправок – необходимость использования дополнительных инструментов для прессовки и распрессовки со шпинделя станка.

Высокая точность обработки металла

Высокая точность обработки металла

Производители и стоимость

Производителями оснастки для фрезеровальных станков являются:

- ООО «Промкомплект»;

- ООО «Технотулс»;

- ОАО «Киржачский инструментальный завод»;

- ООО «АЗТ СК»;

- ООО «НПП ЭлМото»;

- ООО «Монакс».

Стоимость оправок в России:

- для дисковых фрез — от 6,4 тыс. руб.;

- для концевых фрез — от 7,4 тыс. руб.;

- для торцевых фрез — от 6,5 тыс. руб.