Внедрение системы ХАССП на пищевом предприятии: образец плана

В указанных выше описаниях следует использовать наиболее существенные критерии:

- Химические и физические характеристики.

- Микробиологические элементы.

- Органолептические показатели.

- Вид упаковки.

- Условия хранения и сроки годности.

- Способ транспортировки и реализации.

Следующий этап внедрения сопровождается составлением блок-схемы технологии приготовления. Проводится группировка схожих блюд. Для каждой категории из ассортимента осуществляется разработка одной общей блок-схемы. К примеру, могут быть такие группы:

- Первые блюда.

- Салаты.

- Вторые блюда.

- Десерты.

- Напитки и так далее.

В диаграмму вносят также данные обо всех дополнительных/подготовительных операциях. Например: жарка, нарезка, консервация и пр. Следует отметить, что блок-схема может разрабатываться не только относительно выделенной группы. Такую систему в некоторых случаях целесообразно применить и к отдельным блюдам. Особенно актуально это будет для тех заведений, которые специализируются на «монокухне». Например, это пиццерии, суши-бары и пр.

Основные законы и нормативные акты на основе принципов ХАССП

Производители пищевой продукции и предприятия общественного питания должны разрабатывать, внедрять и поддерживать процедуры ХАССП в законодательном порядке.

- ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования»

- Национальный стандарт ГОСТ Р ИСО 22000-2007 (аналог международного ISO 22000:2005)

- Федеральный закон №52 «О санитарно-эпидемиологическом благополучии населения» от 30.03.1999 N 52-ФЗ»

- Федеральный закон №29 «О качестве и безопасности пищевых продуктов» от 02.01.2000 N 29-ФЗ

- Федеральный закон №184 «О техническом регулировании» от 27.12.2002 N 184-ФЗ

- Методические пособие РОСПОТРЕБНАДЗОРА по применению принципов ХАССП

- Проект СанПиН по ХАССП

Наличие и функционирование системы ХАССП на предприятиях пищевой промышленности и объектах общепита контролирует Роспортебнадзор или Россельхознадзор. Сотрудники этих организаций уполномочены проводить любые проверки предприятий, включая внеплановые.

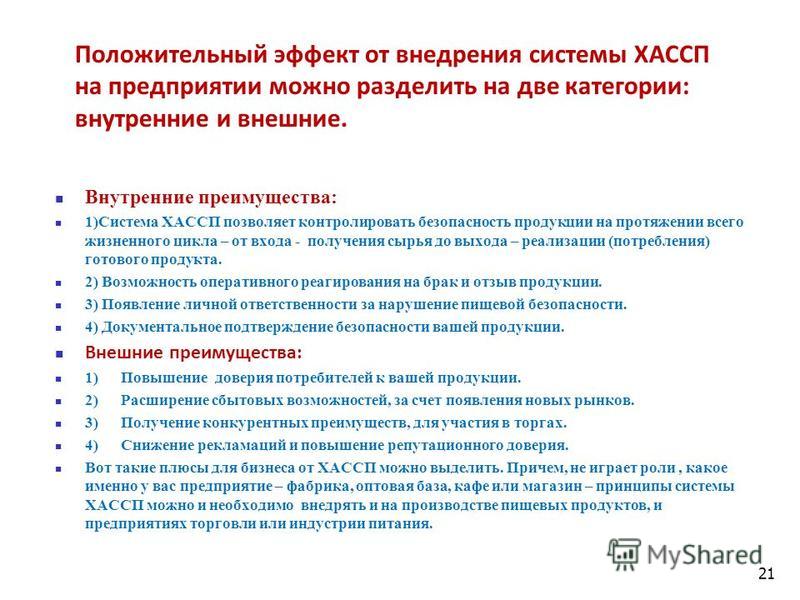

Преимущества ХАССП

Применение ХАССП позволяет получить ряд преимуществ, как производителям, так и конечным потребителям пищевых продуктов. Помимо главного преимущества,

связанного с повышением безопасности конечных потребителей и, соответственно, большего доверия к продукции производителя, существуют и другие выгоды,

которые дает система ХАССП.

К таким выгодам относятся:

-

меньшее время реагирования на проблемы с безопасностью продукции. За счет отлаженной системы мониторинга и контроля процессов у производителей

пищевой продукции появляется возможность быстро выявлять причины проблем и устранять их. Кроме того, система ХАССП не позволяет проблеме передаваться

на следующий этап производства. -

снижение потерь. Принцип предупреждения опасностей, заложенный в ХАССП, позволяет компании контролировать стоимость за счет снижения брака и

возвратов. Все усилия концентрируются на тех областях деятельности, которые являются критическими с точки зрения безопасности продукции. Регулярный

мониторинг процессов, предусмотренный ХАССП, дает возможность выявить проблемы на ранних стадиях, и тем самым сократить потери. -

новые возможности доступа на рынок. Спрос на безопасную продукцию на рынке растет. Многие оптовые покупатели, торговые сети и ритейлеры требуют

подтверждать безопасность пищевых продуктов не только сертификатами безопасности на сам продукт, но и сертификатами безопасного производства.

Действующая система ХАССП дает возможность производителям вывести свою продукцию на эти каналы сбыта. -

повышение доверия покупателей и конечных потребителей. Система ХАССП позволяет производителю демонстрировать документы и записи, которые

подтверждают, что производство пищевой продукции находится под контролем. Это повышает уровень доверия покупателей и потребителей к самой продукции. -

повышение ответственности персонала. Система ХАССП вводит ответственность каждого сотрудника организации за безопасность продукции. За счет

внедрения ХАССП сотрудники начинают осознавать свою ответственность и свою роль в обеспечении безопасности пищевых продуктов.

Правила внедрения и поддержки системы безопасности продуктов питания

Принципы ХАССП составляют основу не одной системы безопасности пищевой продукции, поэтому перед их внедрением необходимо определиться, что это будет – классическая программа HACCP по ГОСТ Р 51705.1-2001 или система менеджмента безопасности пищевой продукции (СМБПП) по ГОСТ Р ИСО 22000-2007.

На основе принципов ХАССП по ГОСТ Р 51705.1-2001 работают, в основном, некрупные предприятия. Этот стандарт позволяет построить тот вариант системы безопасности, который соответствует возможностям организации.

СМБПП по ГОСТ Р ИСО 22000-2007 является полноценной системой менеджмента с готовой и неизменной структурой. Она отвечает международным стандартам, имеет обширную документацию и гарантирует прохождение любых аудитов.

Создание рабочей группы

В состав рабочей группы, контролирующей производственные риски, должны входить специалисты, квалифицированные в областях производственных технологий, инженерии, микробиологии, химии, токсикологии, экологии, законодательства и пр.

Участники группы объективно оценивают возможные риски, знают способы их контроля и предупреждения.

От компетентности сотрудников напрямую зависит эффективность системы ХАССП, поэтому профессиональному обучению персонала или привлечению сторонних экспертов следует уделять большое внимание.

Описание сырья, процессов производства и готовых изделий

Используемое сырье, ингредиенты, упаковочные материалы и готовые изделия обязательно описываются на предмет возможных негативных реакций, которые они могут вызвать при попадании в организм человека.

Список наиболее распространенных аллергенов указан в одном из разделов Технического регламента Таможенного союза ТР ТС 022/2011 – «Пищевая продукция в части ее маркировки».

Члены команды HACCP должны отмечать правильные технологии производства и способы употребления пищевых изделий во избежание опасных для здоровья последствий.

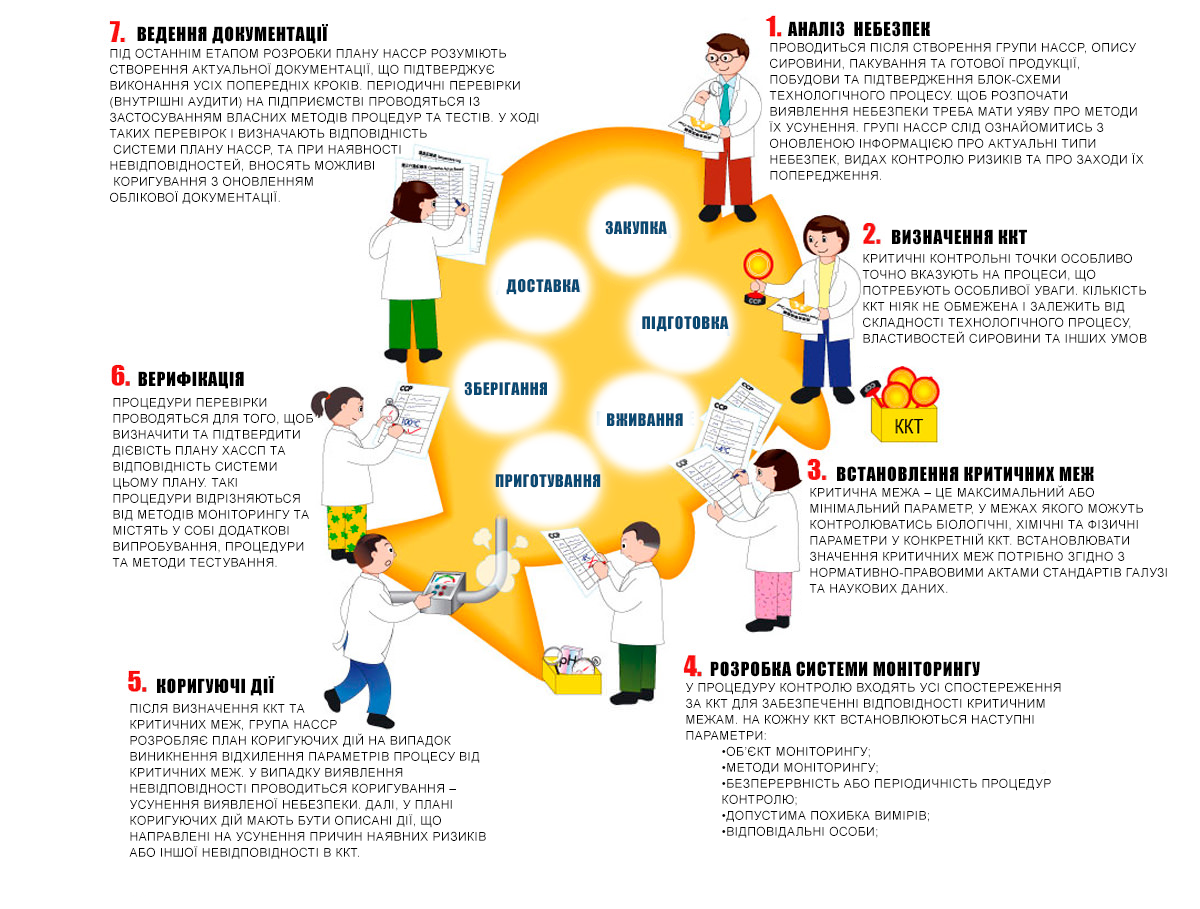

Определение и анализ потенциально опасных факторов – критических контрольных точек (ККТ)

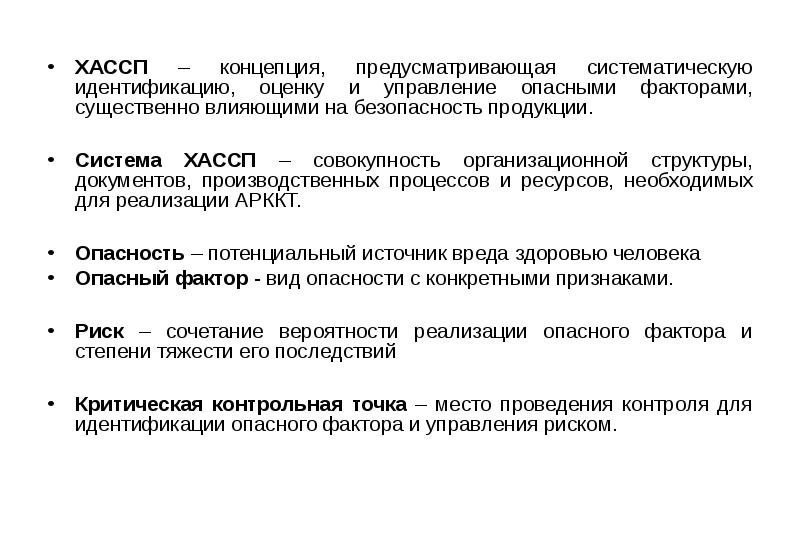

ГОСТ Р 51705.1-2001 определяет риск как сочетание вероятности реализации опасных факторов со тяжестью их последствий.

К биологически опасным факторам относятся различные микроорганизмы, которые могут заражать пищевые изделия: бактерии, плесневые грибы и пр. Источником их возникновения могут быть вода, воздух, насекомые, технологическое оборудование, не соответствующее санитарным нормам.

Физически опасными являются различные элементы, которые могут попадать в продукцию с внешних предметов или от сотрудников. К таким веществам относятся металл, стекло, волосы и другие частицы, вызывающие физические травмы или эстетическую неприязнь.

Для принятия решений относительно ККТ можно воспользоваться рядом вопросов, ответы на которые касаются факторов риска.

Установление критических пределов для каждой ККТ

Критерий, позволяющий отделить приемлемость от неприемлемости, называется критическим пределом (по ГОСТ Р ИСО 22000-2007).

Примеры критических пределов:

- Фактические габариты и объем продукта

- Температура приготовления изделия

- Концентрация соли

- Степень окисления жира

- Присутствие болезнетворных микроорганизмов и т.п.

Мониторинг каждой критической контрольной точки

Мониторинг – это осуществление наблюдений или измерений в запланированной последовательности с целью оценки эффекта от проводимых мероприятий.

Частота проведения мониторинга зависит от типа контрольных точек и особенностей технологического процесса.

Результаты наблюдений фиксируются в журналах ХАССП и подписываются исполнителями.

Организация внутренних проверок и внесение корректировок

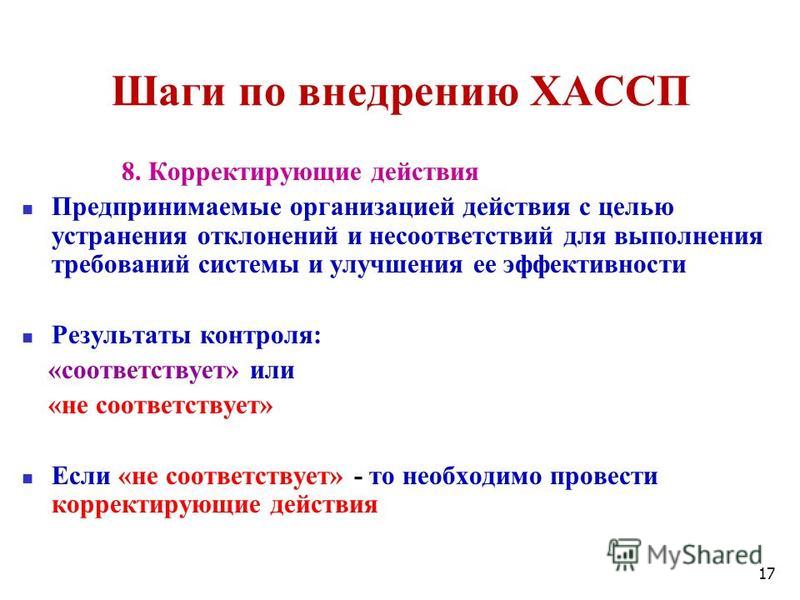

Методами тестов, испытаний и другими способами оценки внедренной программы специалисты предприятия проверяют ее соответствие плану ХАССП.

Внутренний аудит позволяет определить сбои в системе и внести соответствующие корректировки во избежание появления некачественной продукции.

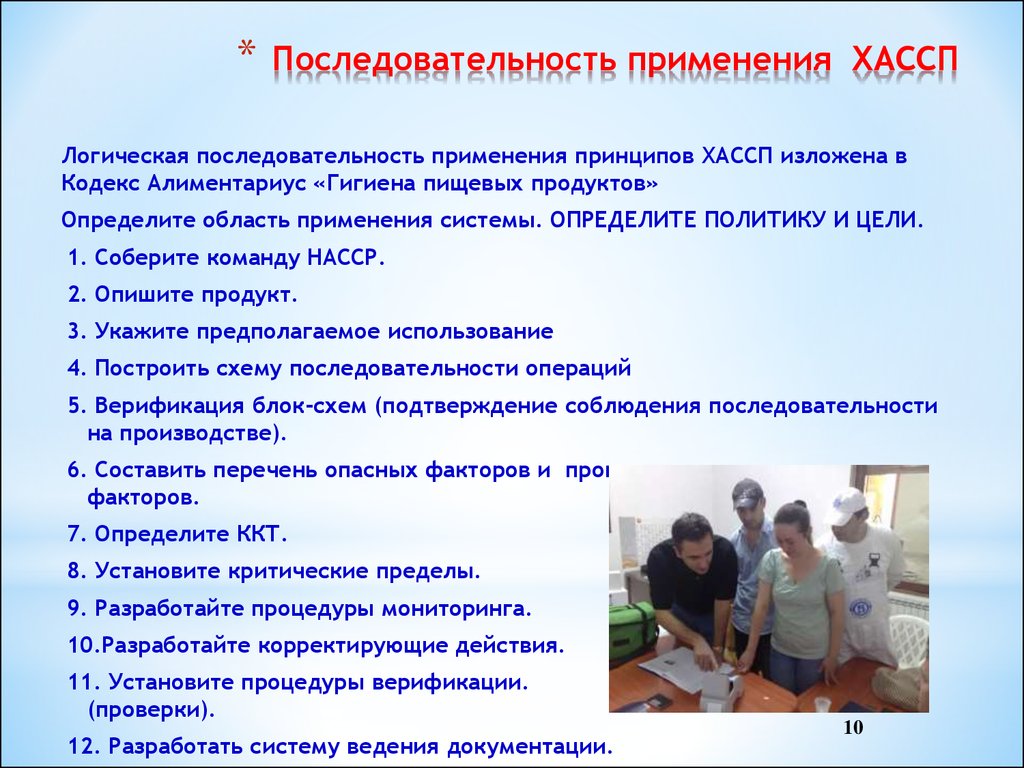

Процесс внедрения

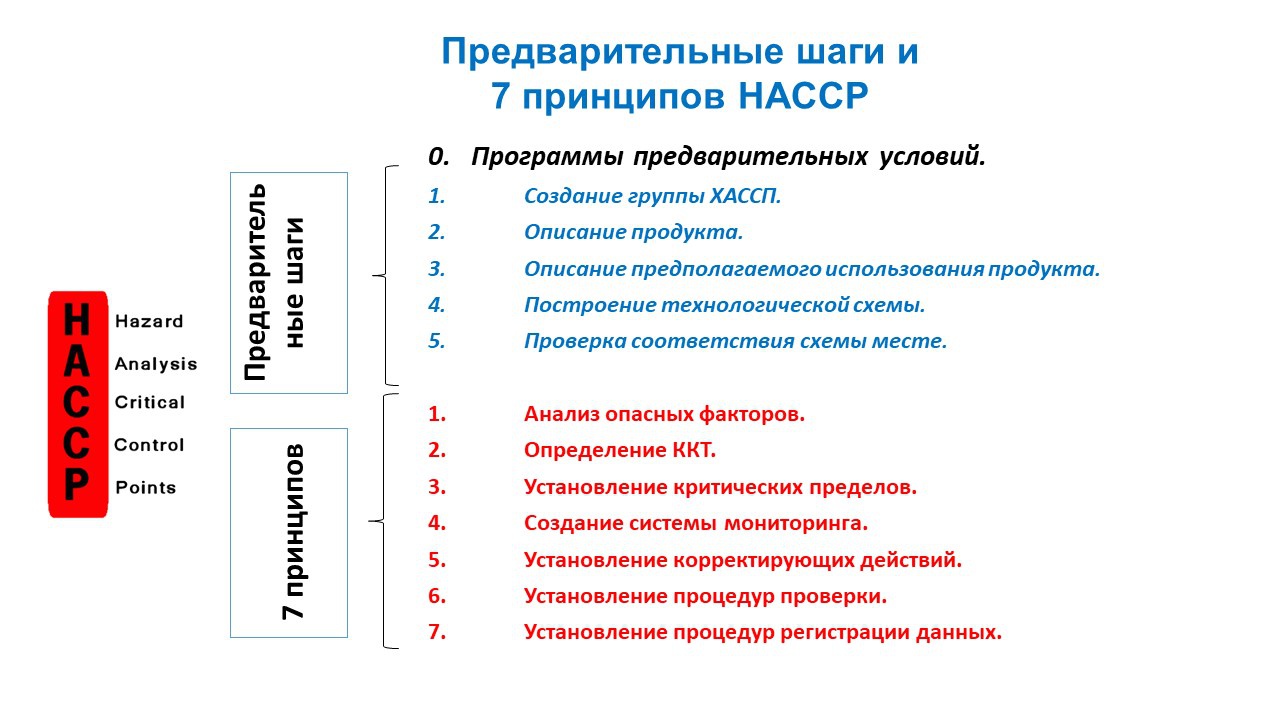

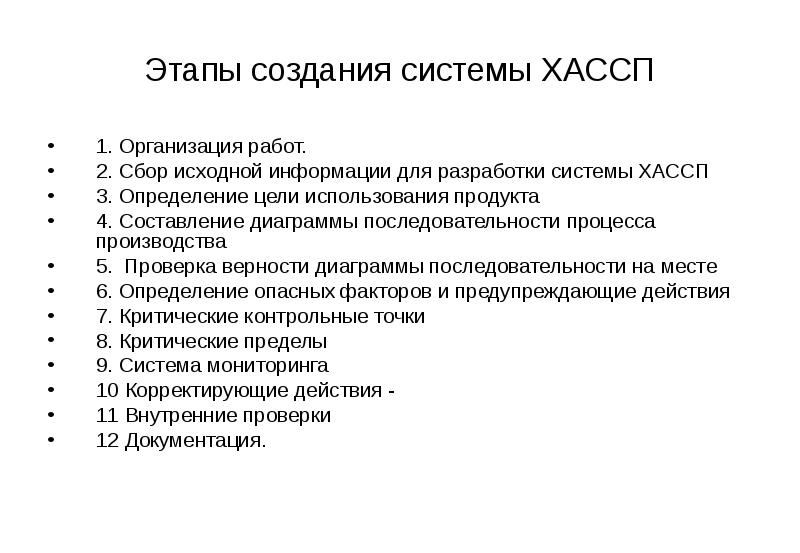

Внедрение системы ХАССП на пищевом предприятии происходит поэтапно, и состоит из следующих шагов:

- Создается ответственная группа.

- Стандартизация всех рабочих процессов.

- Определяются способы употребления продуктов питания и возможные методы их приготовления.

- Составляются и тестируются этапы производства продукции, которые затем объединяются в единую технологическую схему.

- Составляется перечень возможных рисков, с которыми связано производство и уровень их опасности

- Определяется уровень безубыточности и устанавливается допустимый для него предел.

- Создается система контроля производственных процессов.

- Составляется план действий на случай возникновения различных непредвиденных событий в процессе работы.

- Определяются основные способы проверки и контроля.

- Составляется техническая документация для ведения учета.

Все эти шаги являются обязательными при запуске системы ХАССП на пищевом предприятии, поскольку они дают возможность понять текущее положение дел, а также выявить и устранить текущие проблемы.

Как внедряется система

Введение контроля ХАССП на пищевом предприятии обычно включает в себя несколько шагов:

-

Создается группа ХАССП. Состоять она должна из двух или более человек. Причем на предприятие следует привлечь в том числе и сторонних экспертов для решения нестандартных вопросов.

-

Выполняется описание сырья и готовой продукции. Этот документ составляет созданная группа. Собственно в самом описании указывается наименование продуктов, состав, срок годности, инструкция по применению, тип упаковки и т. д.

-

Определяются возможные способы использования продукции (по назначению, непреднамеренное обращение, влияние ингредиентов на детей, беременных).

-

Разрабатывается схема технологического процесса. В диаграмме должны быть учтены все этапы изготовления пищевой продукции.

-

Схема тестируется на рабочем месте.

-

Анализируются возможные опасности и риски.

-

Определяются самые важные критические контрольные точки производства.

-

Устанавливаются критические пределы для каждой точки.

-

Создается система мониторинга каждого этапа производства.

-

Разрабатывается план корректирующих действий. Этот документ должен включать в себя такие пункты, как превышение критического предела, установка и способ устранения возникшей опасности, определение технологии утилизации некачественного продукта и т. д.

-

Определяются методы проверки (валидация, верификация).

-

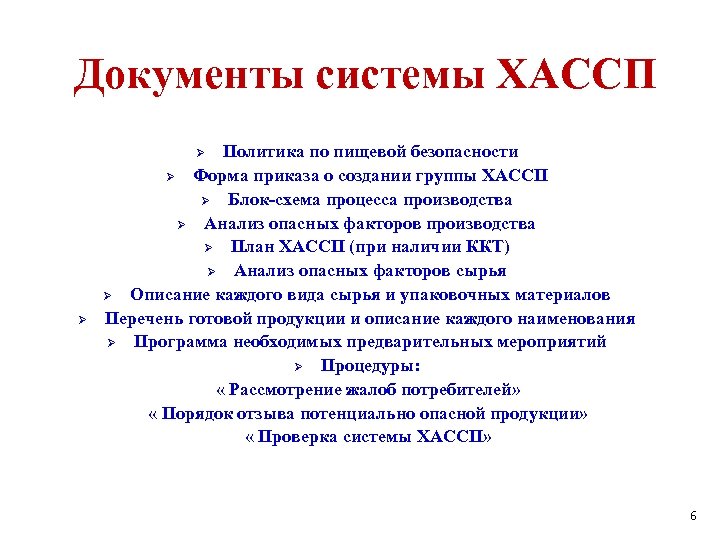

Внедряется учетная документация (приказ о назначении группы, блок-схема, описание сырья, протокол определения ККТ, перечень ответственных лиц).

Практические моменты

Руководителю предприятия в первую очередь следует определиться с тем, какой именно продукт он будет вводить:

- Простые принципы ХАССП. Им соответствует ГОСТ Р 51705.1:2001.

- Полноценную систему. Она вводится по стандарту ISO 22000:2005, что соответствует ГОСТ Р ИСО 22000:2007 либо FSSC 22000 (комплекс норм ISO 22000:2005 и спецификации ISO/TS 22002-2:2013).

Как выше было сказано в первую очередь осуществляется разработка базовых санитарных требований. Они должны охватывать все необходимые мероприятия, касающиеся соблюдения правил гигиены персоналом, уборки помещений и оборудования, мойке и дезинфекции инструментария и систем (в том числе и вентиляционной), кухонной утвари и инвентаря, борьбы с вредителями, хранения ингредиентов и сырья, утилизации отходов и так далее.

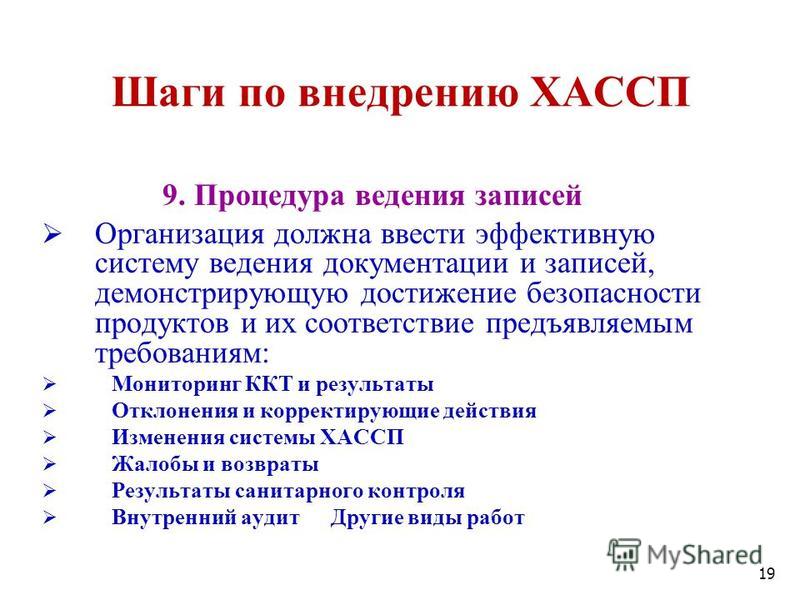

Ведение журналов и графиков

ХАССП — это четкая система, реализация которой на предприятии, конечно же, должна быть подтверждена документально. Причем отобразить на бумаге следует все этапы контроля производства.

-

Входной контроль. На предприятии заводится журнал безопасности инвентаря, сырья и материалов. Помимо этого, в наличии должны иметься удостоверения качества, ветеринарные свидетельства и пр.

-

Программа производственного контроля. Утверждается она руководством или СЭС. Также на предприятии должны иметься графики санитарно-гигиенического состояния производства, микробиологического и химического контроля.

-

Прием посетителей (разработка правил).

-

Медосмотры. Для всех работников должны иметься специальные книжки с отметками о прохождении флюорографии и курсов гигиенического обучения. Помимо этого, на предприятии заводятся журналы контроля заболеваний работников и допуска к работе. Проверяющим органам также предоставляются договор на обследование сотрудников и график проведения осмотров.

-

Мойка и дезинфекция. Внедренная программа ХАССП предполагает разработку на предприятии графика организации санитарных дней, ведение журнала приготовления моющих средств, составление инструкции по дизенфекции.

-

Работа инженерных систем. Помимо всего прочего, на предприятии должны быть в наличии договор на обслуживание вентиляции и журнал контроля температурно-влажностного режима.

-

Автотранспорт. На заводе должны быть заведены журналы контроля температуры транспортировки продуктов и регистрации дезинфекции кузовов машин. Также проверяющим придется предъявлять договор на проведение санобработки автотранспорта.

-

Оборудование. Производство продуктов питания по системе ХАССП возможно только на оборудовании, имеющем технические паспорта.

-

Управление отходами. По этому пункту на предприятии должны иметься договора на вывоз мусора и его утилизацию. Также разрабатывается и график этой процедуры,

-

Контроль качества. На всю реализуемую продукцию предприятия должно иметься санитарно-эпидемиологическое заключение. Также необходим реестр удостоверений о качестве.

Основные принципы

По сути, ХАССП — это инновационная технология, представляющая собой набор обязательных для каждого предприятия действий, направленных на обеспечение безопасности потребителей пищевой продукции в России. Впервые эта популярная на Западе методика была применена в США в 60-х годах прошлого века. От действующей ранее на российских предприятиях системы контроля качества ХАССП отличается кардинальным образом.

Прежде всего внедрение ХАССП предполагает разбивку всего производственного процесса на несколько ключевых моментов, напрямую влияющих на конечный результат. Далее все такие этапы объединяются в единую, хорошо продуманную систему. При разработке проекта ХАССП, помимо всего прочего, определяются важные контрольные точки, по которым в дальнейшем можно легко отследить технологически проблемные места предприятия и, конечно же, исправить их в короткие сроки.

Попросту говоря, ХАССП — это тот же ГОСТ, но более конкретный, расширенный и адаптированный к современным реалиям. За много лет использования за рубежом эта система, как считают многие отечественные эксперты, безусловно доказала свою полезность и эффективность. Качество продукции при ее применении повышалось даже у тех западных производителей, у которых и раньше репутация в этом плане была практически безупречной.

Статистика

В связи с приведенными выше причинами, не должно возникать вопросов нужно ли внедрение принципов ХАССП на пищевом предприятии. Невнимательность руководителей заведений к решению задач по обеспечению надлежащего качества продуктов и соблюдению санитарных норм приводит к тяжелым последствиям. Согласно статистике, более половины зарегистрированных случаев отравления стали результатом употребления неправильно приготовленных мясных блюд. В 35% случаях продукты были просрочены. Среди основных причин отравлений находится несоблюдение правил гигиены самими сотрудниками заведений. Становится более чем очевидной необходимость применять требования ХАССП на пищевом предприятии.

Ведение журналов и графиков

На бумаге должно быть зафиксировано следующее:

- Контроль качества продукции поставщиков. На предприятии должен быть журнал безопасности, в котором фиксируется состояние закупаемого сырья и дата его получения. Помимо этого, должны обязательно быть документы, подтверждающие его качество.

- План контроля производства. Включает в себя стандарты санитарно-гигиенических норм и график выполнения необходимых мероприятий по поддержанию чистоты и порядка на предприятии, которые утверждаются руководством.

- Учет посещения производства сторонними лицами.

- Медосмотры. Каждый сотрудник предприятия, занимающегося изготовлением продовольственных товаров, должен иметь медицинскую книжку со всеми пройденными анализами и обследованиями, предусмотренными системой ХАССП на пищевом предприятии.

- Уборка и дезинфекция. На предприятии должны быть инструкции по приготовлению чистящих, моющих и дезинфицирующих растворов и смесей, а также журнал с графиком проведения мероприятий.

- Функционирование инженерных систем. На предприятии должен вестись журнал контроля температуры и влажности воздуха, а также быть оформлен договор на обслуживание вентиляционной системы.

- Транспортные средства. Ответственные лица должны вести журнал контроля температуры (при которой осуществляется доставка продукции) и регистрации санитарной обработки кузовов.

- Оборудование. Изготовление продукции допускается только на том оборудовании, которое соответствует определенным техническим нормам и имеет соответствующую техническую документацию.

- Хранение и утилизация отходов. Хранение отходов должно осуществляться в специально отведенных местах, а их утилизация и вывоз должны происходить согласно разработанному графику.

- Контроль соответствия готовой продукции. Вся продукция, которая отгружается в места реализации или заведения общепита, должна сопровождаться сопроводительной документацией, удостоверяющей ее качество и безопасность.

Система ХАССП

Что такое система ХАССП и его значение для пищевой промышленности и общепита?

ХАССП (НАССР — Hazard Analysis and Critical Control Points — в переводе с англ. «анализ опасных факторов и критические точки контроля») — эффективная система обеспечения безопасности продуктов питания.

С помощью внедрения на предприятии системы ХАССП, достигается систематизация контроля за качеством и безопасностью продуктов.

Наличие сертификата ХАССП означает, что деятельность предприятия полностью соответствует Техническому регламенту таможенного союза «О безопасности пищевой продукции» (ТР ТС 021/2011).

ТР ТС 021.2011 содержит требование об обязательном внедрении ХАССП, как важном элементе международного стандарта ISO 22000:2005 (российский аналог ГОСТ Р ИСО 22000–2007

В случае неисполнения данных требований, возможен запрет на распространение изделий на территории Таможенного Союза, а так же конфискация и ликвидация продуктов питания из точек продаж.

На основании статьи 10 ТР ТС 021/2011 о безопасности пищевой продукции, наличие внедренной системы ХАССП является обязательным для следующих предприятий:

- Изготовители продовольственного сырья;

- Агропромышленные комплексы: культивация овощей, фруктов, чая, злаков, специй и т. д.;

- Производство пищевых добавок;

- Предприятия по растениеводству;

- Производители молочной, мясной, рыбной промышленности, изделий кондитерских, мучных и хлебобулочных;

- Изготовители и поставщики полуфабрикатов;

- Производство напитков алкогольных и безалкогольных;

- Изготовители упаковочных материалов для продовольствия;

- Производство пестицидов, удобрений;

- Изготовление моющих средств;

- Производство оборудования для пищевой промышленности;

- Предприятия по переработке продовольственных товаров;

- Компании, осуществляющие хранение и транспортировку продовольствия;

- Абсолютно все торговые точки, занимающееся продажей продуктов питания, не зависимо от размера магазина;

- Предприятия общепита, в независимости от масштабов;

- Оптовая торговля продуктами питания;

- Производство кормов для животных, птиц, рыб;

- Организации по фасовке и упаковке готовых продовольственных товаров;

- Места общественного питания в образовательных учреждениях.

Перспективы расширения отрасли

С 15 февраля 2015 года программа ХАССП обязательна на всех пищевых предприятиях. Выполнение мероприятий по обеспечению безопасности продуктов в заведениях является проявлением беспокойства и заботы о здоровье посетителей, способствует сохранению конкурентоспособности. Однако это далеко не полный перечень преимуществ программы ХАССП на пищевом предприятии. Что это такое для отрасли в целом? При использовании мероприятий в рамках рассматриваемой программы достигаются следующие цели:

- Приготовление блюд в заведениях становится безопасным процессом, в ходе которого сотрудники соблюдают все санитарно-гигиенические условия и нормы.

- Работа предприятия согласуется с требованиями законодательства.

- Повышается уверенность посетителей в качестве потребляемых ими продуктов и блюд. Это, в свою очередь, обуславливает полное доверие клиентов к заведениям, что повышает их рейтинг.

- Возможность выявления нарушений в ходе ревизионных проверок практически сводится к нулю.

- Заведение приобретает существенное маркетинговое преимущество в существующих конкурентных условиях.

Как возникла система ХАССП?

Система пищевой безопасности была разработана в США более 50 лет назад. Началось все с установления особых правил на производстве продуктов питания для астронавтов NASA. За основу Взяв за основу уже существующую систему FMEA (Failure Mode and Effects Analysis – «анализ видов и последствий отказов), американские специалисты выявили самые сложные участки технологических процессов и оценили их на предмет угрозы качеству конечной продукции.

Новый стандарт вскоре распространился во все сферы пищевой промышленности, начал использоваться не только в США, но и в странах Европы. Так система ХАССП легла в основу безопасной деятельности предприятий по производству и упаковке продуктов питания, кормов для животных, БАДов и других изделий, оказывающих влияние на живые организмы.

Зачем нужна блок-схема?

По ней достаточно просто определить и оценить вероятные опасности, которые требуют соответствующего контроля с использованием предусмотренных мер управления. Блок-схема позволяет выявить критические точки (ККТ) — те моменты и этапы производства, в которых могут возникнуть риски. Классификация ККТ предполагает прием сырья, хранение, последующую тепловую обработку для уничтожения вредных микроорганизмов, подачу клиентам приготовленных горячих блюд. В пиццериях, ресторанах, кафе дополнительно в качестве таких критических точек могут выступать:

- Учет характеристик фритюрных жиров.

- Контроль поставки замороженных полуфабрикатов.

Мнение фермеров

Принятие регламента внедрения новой технологии контроля, конечно же, вызвало некоторое недовольство российских аграриев. Принципы ХАССП и методики ее реализации были рассмотрены в том числе и на Всероссийском фермерском съезде в Москве. Многие участники этого мероприятия высказывали мнение о том, что новый зарубежный «гаджет» им навязали крайне не вовремя.

По мнению фермеров, АПК России в настоящее время находится не настолько в хорошем положении, чтобы заниматься внедрением каких-то там новых систем. Кроме того, многие аграрии высказывали опасение в отношении того, что контролирующие органы получат еще один рычаг давления на предпринимателей. Были даже и предположения о грядущем скачке цен на продукты питания.

Кто попадает под систему контроля ХАССП

ХАССП представляет собой отдельно оформленный ГОСТ-стандарт для производителей продуктов питания.

Под «качественное соответствие» попадают теперь не только конечные результаты хозяйственной деятельности (как это было ранее), но и все этапы работы.

Такой подход позволяет создавать максимально безопасные и экологически чистые продукты массового потребления.

Чтобы успешно проходить плановые проверки и получать знак соответствия от СанЭпидемСтанции, ХАССП должны внедрять следующие хозяйствующие объекты:

- Земледельческие ассоциации, малые предприятия, фирмы, объединения;

- Фирмы-изготовители готовой продукции и полуфабрикатов;

- Транспортные компании, которые занимаются перевозкой продуктов питания, сырья и специй;

- Складские, торговые объекты внутри пищевой отрасли;

- Рестораны, кафе, столовые, летние обеденные группы;

- Упаковочные цеха, специализирующиеся на подготовке полуфабрикатов и иных продуктов питания к транспортировке.

Фактически новый ГОСТ-стандарт не является обязательным для этих структур, но при фактическом несоблюдении принципов и методики ХАССП – на юридическую организацию налагается большой штраф, достигающий 600 тысяч рублей.

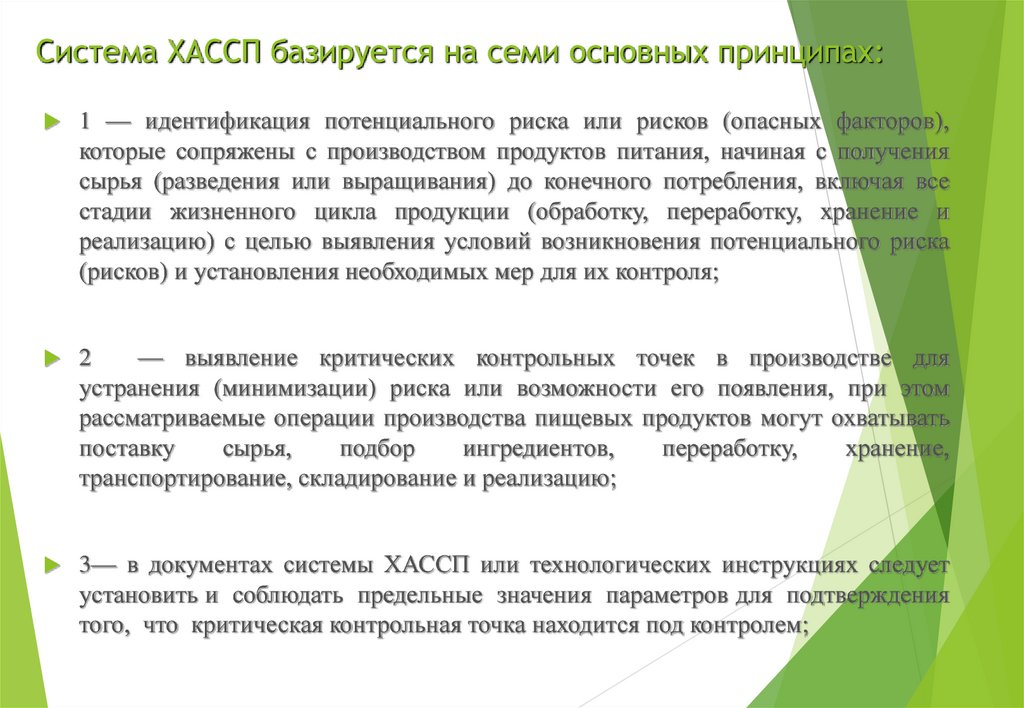

Главные принципы методики

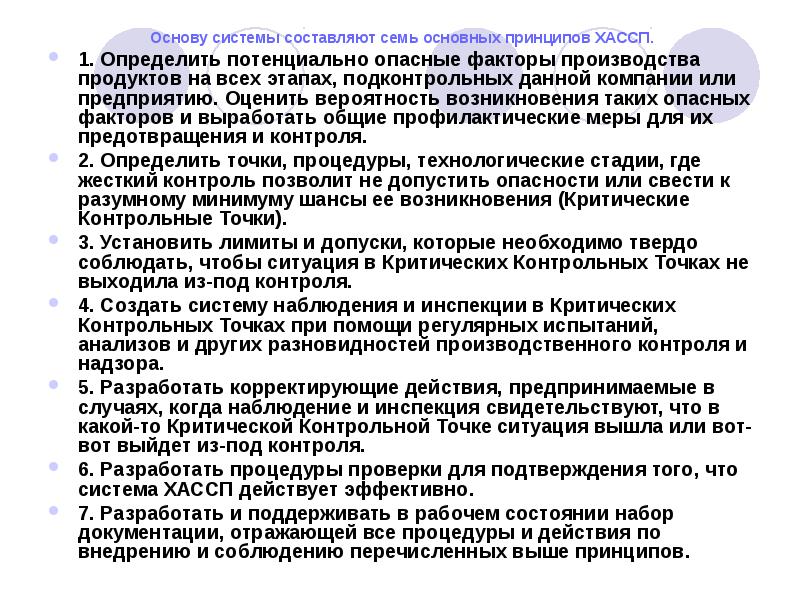

Для того, чтобы регламент был полностью соблюден, необходимо придерживаться 7 главных целевых задач:

- Составить анализ рисков. Все агрессивные агенты, производственные частицы, некоторые пищевые остатки имеющие возможность попасть в готовый продукт должны быть строго исключены. Если речь идет о совместимых продуктах питания – сухофрукты и орехи, сухие молочные и безмолочные каши – возможность попадания сторонних веществ обязательно указывается в составе.

- Определить критические контрольные точки и сверить их с действующим ГОСТ-стандартом по выпуску. 100% соответствия стандартам производства добиться невозможно. Всегда существует небольшая погрешность и вероятность отступа. Для того, чтобы эта погрешность была учтена и не являлась нарушением, критерии его вероятности и показатели критических значений закладываются технологами в смету и описание процесса.

- Установить допустимость по критическим показателям. На каждом этапе производства должны быть установлены предельные номинальные значения по погрешностям. Если их не будет – готовая продукция не пройдет проверки.

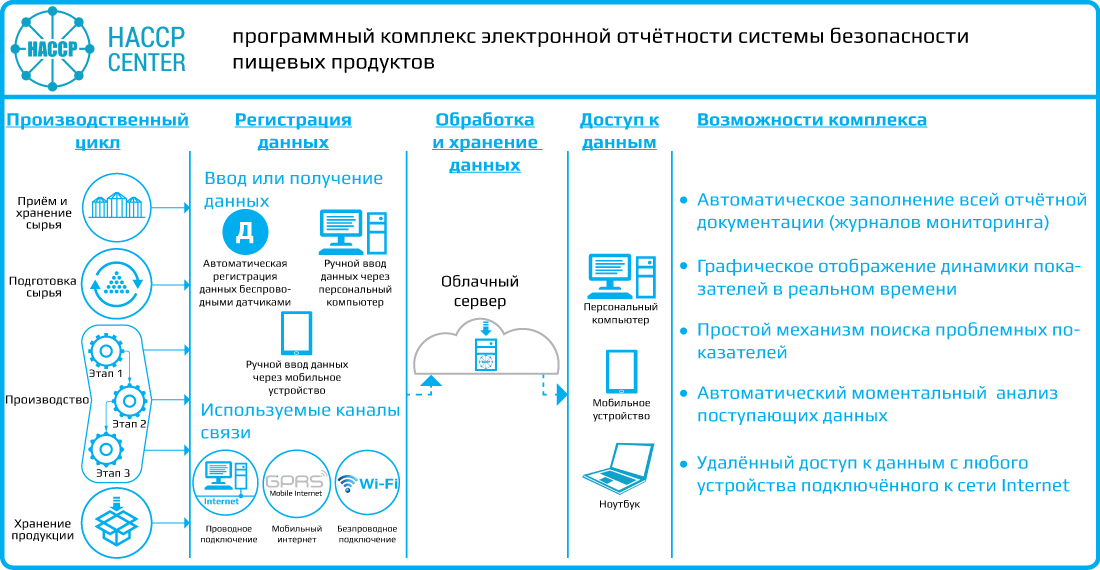

- Осуществлять строгий контроль путем внедрения дополнительных систем учета. Аппаратная система учета, привлечение сторонних специалистов являются самыми надежными формами стороннего контроля за деятельностью коммерческого объекта. Такие средства мониторинга применяются в обязательном порядке для того, чтобы продукция могла претендовать на получение высокого стандарта качества;

- Составить схему корректировки действий для каждого этапа производства. Если наступает сбой в работе машин, простой по вине работников предприятия или иные подобные ситуации их обязательно закладывают в план по корректировке действий. Подобный документ является гарантом сохранности свежести готовой продукции.

- Сформировать порядок учета. Учет всех факторов негативно или позитивно влияющих на результат обязательно прописываются группой технологов в обосновании тех процесса.

- В доступной форме изложить порядок ревизионных проверок и действий при обнаружении брака.

Зачем нужно внедрять ХАССП

ХАССП внедряются коммерческими объектами для выхода на внутренний, международный рынок:

- Участие в тендерах, государственных закупках, прямые продажи торговым сетям;

- Подписание контрактов к крупными международными фирмами, офисами, предприятиями;

- Заключение крупных сделок в сфере пищевой бизнес-среды.

В том случае, если компания-производитель не имеют особого сертификата ХАССП – сбыть готовую продукцию будет практически невозможно.

Способы введения на предприятии

Специализированные средства и новые способы ведения производственной деятельности на заключительном этапе – после того, как предыдущая стадия была отработана.

Как только теоретическая основа будет подготовлена, начинается практическое исполнение предписаний:

- Проводится мониторинг внутренней средовой базы;

- Закупается новое или дополнительное оборудование;

- Заключаются контракты со сторонними проверяющими организациями;

- Формируются новые требования для рабочего персонала;

- Оптимизируется производственный процесс.

По окончании всех процессов модернизации деятельности, компания должно предъявить готовый результат городской санитарной службе. Если все было проведено качественно и в срок — выдается сертификат ХАССП.

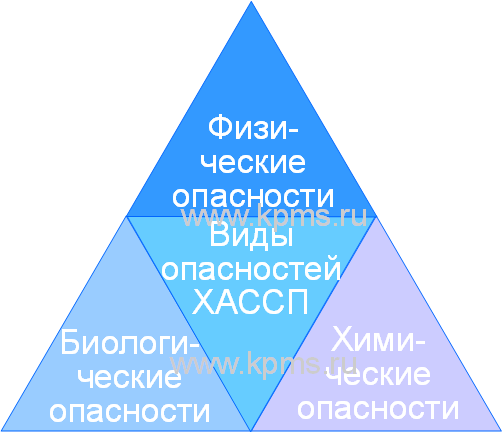

Виды опасностей ХАССП

Опасности, на которые воздействует ХАССП, включают в себя вещества, факторы или условия, связанные с пищевыми продуктами, которые могут привести

к заболеваниям, травмам или смерти людей.

Все виды опасностей подразделяются на три категории:

-

Биологические опасности. К этому виду опасностей относятся микроорганизмы (бактерии, вирусы, паразиты и плесневые грибы), которые не предусмотрены

процессом производства. Например, патогенная микрофлора, на которую воздействуют в процессе пастеризации. - Химические опасности. Этот вид опасностей включает в себя субстанции или молекулы, которые:

1. в естественном виде содержатся в растениях или животных (например, в ядовитых грибах).

2. могут быть умышленно добавлены во время выращивания или обработки продуктов. Такие вещества могут быть безопасны при соблюдении установленных норм, но становятся опасными при их превышении (например, нитрит натрия, пестициды).

3. могут ненамеренно попасть в пищу (например, после химической очистки упаковки).

4. могут воздействовать на иммунную систему отдельных людей (например, пищевые аллергены).

Физические опасности. Этот вид опасностей включает в себя субстанции, которые в нормальных условиях не должны находиться в пище. Такие субстанции

могут нанести вред здоровью конечного потребителя (например, древесные щепки, фрагменты стекла, металлическая стружка, косточки).

Учреждения с обязательным внедрением ХАССП

Основные принципы HACCP в нашей стране должны исполнять производители всех видов пищевой продукции: мясной, рыбной, молочной, масложировой, хлебопекарной и кондитерской, безалкогольных и алкогольных напитков, детского, диетического питания и спортивного питания, БАДов, пищевых добавок и пр.

По принципам ХАССП работают также предприятия, осуществляющие переработку сельскохозяйственной продукции, убой птицы и животных.

Выполнять требования ХАССП должны места временного размещения людей (гостиницы, отели, пансионаты, базы отдыха и др.), образовательные и исправительные учреждения, располагающие пищеблоком.

Не обязаны внедрять и поддерживать программу ХАССП объекты, на которых пищевая продукция не проходит переработку и упаковку: склады, магазины и пр.

Программа и итоги уроков

Каждый пройденный и хорошо усвоенный урок является очередным шагом к построению работающей системы ХАССП.

Урок 1 – Введение.

Прохождение этого урока позволяет понять значение системы ХАССП, цели, преследуемые ею, а также всю информацию о ней в законодательной базе. Также во время этого урока пройдет знакомство с 7 основными принципами системы, как исполняются требования системы в регламенте ТС, и какие условия разработки действующей и эффективной системы ХАССП.

Урок 2 – Начало работы.

Проходя этот урок, можно определиться с этапами разработки ХАССП, формированием соответствующего приказа о создании группы безопасности и назначении ее членов, освоить основные требования политики безопасности в сфере пищевой продукции.

Урок 3 – Программа обязательных предварительных условий.

Предоставляет информацию об обслуживанию территории и зданий предприятия, соблюдении санитарно-гигиенических требований, в том числе к персоналу компании и ее посетителям. Также этот урок предоставляет данные о санитарно-гигиеническом обеспечении производственных, складских и других помещений, обращении с инвентарем, предназначенным для уборки, использованию дезинфицирующих и моющих средств.

Также урок посвящен техническому обслуживанию и ремонту оборудования, управлению измерительными средствами. Будет раскрыта и тема входного контроля, обращения с продукцией и сырьем которые поступают и покидают предприятие

Значительное внимание уделяется управлению перекрестным загрязнениям, предупреждению попадания посторонних включений. Также присутствуют материалы по обращению с отходами производства, проведению дезинсекции и дератизации

Урок 4 – Информация о продукции и производстве.

Предоставляет подробную информацию о разработке спецификации продукции, а также о создании блок-схемы. Предприятия общепита получат дополнительные рекомендации по группировке продукции.

Урок 5 – Принципы ХАССП

Подробная информация о всех 7 принципах ХАССП. Данные о способах идентификации опасности и определения допустимых показателей. Анализ опасных факторов, а также проведение определения степени риска. Выявление критических контрольных точек, устранение или минимизация рисков. Установка предельно допустимых показателей ККТ, контроль данных.

Разработка корректирующих мероприятий для функционирующей системы ХАССП. Проведение документирования процедур рабочей системы, формы, а также способы проведения регистрационных мероприятий с данными. Оценка поставщиков, снижение уровня брака и выпускаемой (получаемой) продукции низкого качества.

Урок 6 – Заключение.

Подведение итогов обучения, разработка специалистами рекомендаций по работе с Роспотребнадзором во избежание штрафных санкций, включая предписания.

Для получения доступа к курсу «Самостоятельная разработка и внедрение системы ХАССП на пищевых предприятиях» достаточно сделать звонок в нашу компанию либо оставить соответствующую заявку на сайте.