Создание более эффективного процесса

Теперь, когда вы получили представление о том, как выглядит ваш текущий рабочий процесс, и выявили все участки, нуждающиеся в улучшении, пора переходить к следующему этапу: созданию более успешного рабочего процесса и устранению операционных проблем, замедляющих работу команды.

1. Задавайте вопросы

Как и при выявлении текущего процесса, вашим первым шагом в проектировании нового рабочего процесса должно стать общение с участниками команды.

Поговорите с ними откровенно. Почему возникает то или иное препятствие? Есть ли что-то, что необходимо им для нормальной работы, но они этого до сих пор не получили? Что могло бы сделать их работу проще?

Поняв, в чем заключаются их проблемы, почему они возникают и как их можно решить, вы сможете спроектировать и внедрить новый процесс таким образом, чтобы действительно устранить источники проблем, а не создать видимость устранения.

2. Составьте новую блок-схему

Когда вы приступаете к планированию нового рабочего процесса, создание очередного визуального представления поможет вам убедиться, что проблемы, выявленные в ходе предварительного изучения, будут успешно разрешены.

Но не впадайте в заблуждение, считая, что этот процесс непременно должен быть очень сложным или тщательно оформленным. Если вам удалось перенести его на бумагу так, что он достаточно понятен для вас и для вашей команды, значит, вы все делаете правильно.

«Планируйте рабочий процесс, как если бы вы создавали новую компанию с неограниченными ресурсами», — советует Дэниел Фейман, управляющий директор Build it Backwards. Это поможет вам забыть о ваших ограничениях при составлении блок-схемы, и вы сможете спланировать процесс, который действительно улучшит методы работы вашей команды.

3. Двигайтесь в обратном направлении

Выстроить новый процесс с нуля может быть довольно сложно. Самый умный способ это сделать — двигаться в обратном направлении.

«Начните с конечной цели или результата и задайте себе вопрос: “Что мы должны сделать, чтобы это получить?” — советует Майкл Клинган, основатель The Claymore Group. — Последовательно примените этот же подход ко всем задачам, которые требуется решить, пока не распланируете весь процесс. То есть, планирование должно вестись от конца к началу».

Допустим, вы расписываете процесс создания статьи для блога, над которой работает вся творческая группа. Вместо того, чтобы начинать с начала, начните с конечного результата: опубликованной статьи. Какой этап предшествует публикации? Включение этой статьи в график публикаций. А до этого? Поисковая оптимизация. А еще раньше? Добавление иллюстраций.

Продолжайте двигаться от более позднего этапа к более раннему, пока не доберетесь до начала — выбора идеи для статьи.

Когда черновик нового процесса будет готов, Клинган рекомендует проверить его и улучшить, обдумав три следующие ситуации:

- То, что должно было произойти, не произошло.

- Произошло то, чего не должно было произойти.

- Вы не знаете, что происходит.

4. Сократите объем

Даже если вы последовали всем вышеперечисленным рекомендациям, ваш процесс может получиться слишком объемным и сложным.

«Большинство процессов можно выполнить не более чем в шесть этапов, даже с учетом всех сложностей и промежуточных стадий», — утверждает Маркус.

Поэтому так важно попытаться сократить объем процесса, чтобы сделать его как можно более удобным. «Всегда лучше, если вам придется в течение нескольких часов вводить информацию на веб-сайте, чем если вы разработаете очень эффективный процесс, предусматривающий в течение такого же времени ввод информации с телефона», — приводит пример Бахман

Совет. Ищите участки, где вы выполняете какую-то задачу, просто потому, что привыкли ее выполнять — возможно, от этой задачи можно и вовсе отказаться.

Совет. Ищите участки, где на каком-то этапе процесса задействовано слишком много исполнителей. Обычно, чем меньше людей привлечены к выполнению одной конкретной задачи, тем лучше.

Совет. Все время спрашивайте себя, нет ли лучшего способа сделать эту работу. Если работа выполнена, это вовсе не значит, что она была сделана наиболее удобным и эффективным методом. Проверки и обучение — это единственный способ улучшить ваши будущие процессы.

Архивы Наши профессии — Ростовский колледж технологий машиностроения

Новая программа обучения в РКТМ, в рамках которой студенты учатся осуществлять разработку технологических процессов и управляющих программ для изготовления деталей в металлообрабатывающих производствах, в том числе автоматизированных. Область профессиональной деятельности выпускника будет связана с обеспечением функционирования технологического оборудования, а также с эксплуатацией и наладкой станков с ЧПУ, что даёт отличные перспективы для трудоустройства.

- Престиж специалиста

- Востребованность

- Высокая зарплата

Профессия «мехатроник» входит в топ-50 и является востребованной практически на любом высокотехнологичном предприятии. Она является одной из наиболее перспективных в нашей стране, так как правительством РФ взят курс на развитие и совершенствование технологических процессов.

Робототехника — перспективное направление в современном мире: рынок робототехнических устройств, будь то бытовые, промышленные, развлекательные, обслуживающие или научно-исследовательские роботы, растет с каждым годом. Востребованность специалистов данной сферы будет на высоком уровне еще как минимум в течение ближайших 50 лет.

Средняя заработная плата специалиста в сфере мехатроники и мобильной робототехники составляет около 47 000 рублей.

Личные качества:

Профессия робототехник предполагает интерес к точным наукам и инженерному делу, аналитический склад ума, хорошо структурированное мышление в сочетании с богатым воображением. Робототехник – это универсальный специалист. Ему необходимо знание механики, программирования, теории автоматического управления, теории проектирования автоматических систем.

Место работы и карьера:

Робототехники работают в конструкторских бюро авиации и космонавтики. Например, в НПО им. С.А.Лавочкина. В научно-исследовательских центрах разной направленности (космос, медицина, нефтедобыча и пр.). В компаниях, специализирующихся на роботостроении.

- Престиж профессии

- Востребованность

- Высокая зарплата

Наладчик станков и оборудования в механообработке — это профессионал, работающий на высокотехнологичном производстве. Сотрудники этого профиля востребованы на самых разных производствах. Задача наладчика станков — в настройке сложных систем, положенных в основу станков с ЧПУ и промышленных роботов-манипуляторов.

Наладчики станков определяют также порядок, в котором подконтрольные им механизмы будут обрабатывать исходные материалы, и выявляют сбои и неисправности в работе оборудования с тем, чтобы своевременно устранить проблемы в работе станочных узлов.

Сотрудник этого профиля должен своевременно и квалифицированно исправить любые имеющиеся неполадки как в электронных системах станка, так и в его механике, отбалансировать оборудование и провести его монтаж, а также следить за состоянием станка в процессе работы.

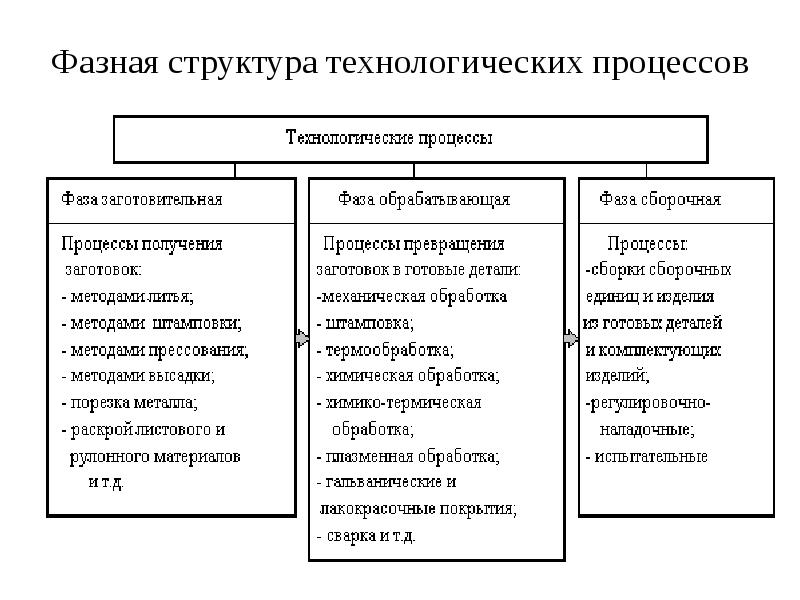

Виды техпроцессов НЕ ТО

В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие «виды техпроцессов»:

- Единичный технологический процесс (ЕТП) — технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

- Типовой технологический процесс (ТТП) — технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками.

- Групповой технологический процесс (ГТП) — технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

В промышленности и сельском хозяйстве описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании).

- Маршрутная карта — описание маршрутов движения по цеху изготовляемой детали.

- Операционная карта — перечень переходов, установок и применяемых инструментов.

- Технологическая карта — документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка.

Технологические процессы делят на «типовые» и «перспективные».

- «Типовой» техпроцесс имеет единство содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструкторскими принципами.

- «Перспективный» техпроцесс предполагает опережение (или соответствие) прогрессивному мировому уровню развития технологии производства.

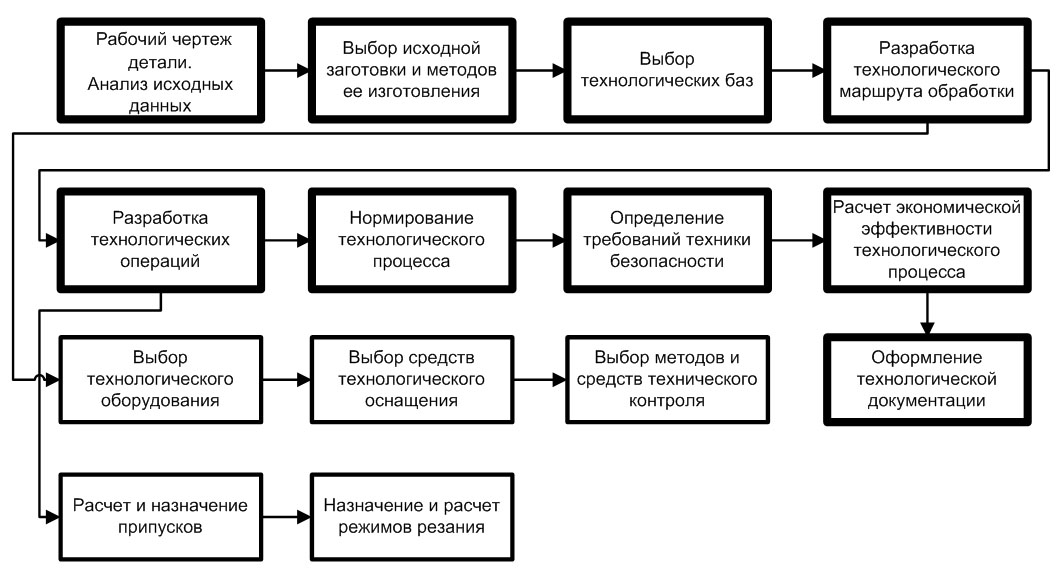

Управление проектированием технологического процесса осуществляется на основе маршрутных и операционных технологических процессов».

- «Маршрутный технологический процесс» оформляется маршрутной картой, где устанавливается перечень и последовательность технологических операций, тип оборудования, на котором эти операции будут выполняться; применяемая оснастка; укрупненная норма времени без указания переходов и режимов обработки.

- «Операционный технологический процесс» детализирует технологию обработки и сборки до переходов и режимов обработки. Здесь оформляются операционные карты технологических процессов.

Типы машиностроительных производств и характеристика их технологических признаков

Различают три вида производства: единичное, серийное и массовое. Следует отметить, что на одном и том же предприятии и даже в одном и том .цехе могут быть различные виды производства. Так, например, на предприятиях тяжелого машиностроения, выпускающих изделия единичного производства, мелкие детали, требующиеся в большом количестве, могут изготовляться по принципу серийного или даже массового производства.

Единичным называют такое производство, при котором выпуск каждого наименования изделий производится в очень небольших количествах.

Для единичного производства характерны следующие основные технологические признаки:

применение универсального оборудования, применение универсальных приспособлений и стандартного режущего инструмента; разработка технологических процессов, как правило, по наиболее простым формам (маршрутные карты); расстановка станков группами по типам и размерам; применение пригоночных работ при сборке; высокая квалификация рабочих и др.

Серийным называется производство, при котором изготовление изделий данного наименования периодически повторяется.

В зависимости от величины партии или серии различают мелко-, средне- и крупносерийное производство.

Основные технологические признаки серийного производства: проведение на одном рабочем месте одной или нескольких операций; обработка заготовок по технологическому процессу, разделенному на отдельные операции; применение универсального оборудования, специальных и специализированных станков для изготовления основных деталей: расстановка оборудования соответственно технологическому процессу обработки деталей с учетом характерных направлений грузопотоков; широкое применение специальных приспособлений и инструментов: различная квалификация рабочих; взаимозаменяемость и в связи с этим небольшой объем пригоночных работ.

Массовым называется такое производство, при котором одинаковые изделия изготавливают в большом количестве в течение длительного времени. Производство, при котором операции обработки заготовок (или сборки машин) закреплены за рабочими местами, расположенными в порядке выполнения операций, а обрабатываемые заготовки или собираемые узлы машин последовательно перемещаются с одного рабочего места на другое, называется поточным. В основу массового производства положены следующие основные технологические признаки:

закрепление за каждым рабочим местом одной постоянно повторяющейся операции;

обработка заготовок и сборка машин по непрерывно поточному методу;

широкое применение агрегатных, автоматических и специальных станков, а также автоматических линий;

расстановка оборудования соответственно технологическому процессу обработки деталей; высокая степень оснащенности специальными приспособлениями, инструментами и автоматическими измерительными устройствами; полная взаимозаменяемость;

невысокая квалификация рабочих на операционных станках;

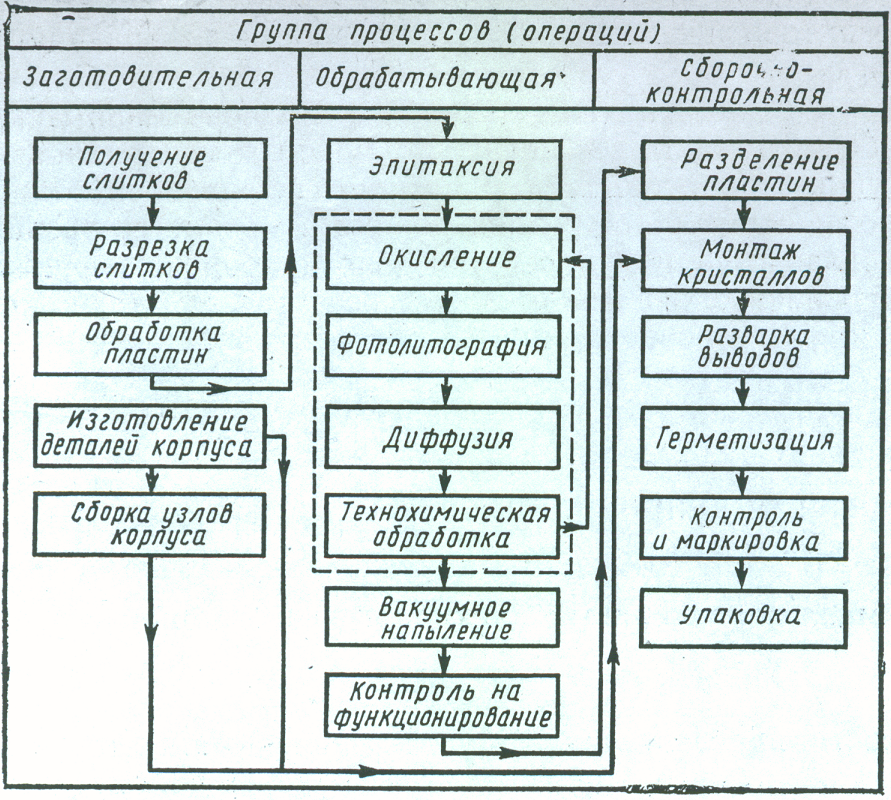

Технология механической обработки деталей в автоматизированном производстве.

В условиях автоматизированного производства от каждой операции зависит надежность работы всей линии, поэтому здесь нет главных и второстепенных операций. В автоматизированном производстве все элементы технологического процесса — подача заготовки, ее ориентирование и закрепление, обработка, снятие готовой детали, контроль, межоперационное транспортирование и т. п. — решаются комплексно. Как правило, почти все технологические процессы, изготовления деталей в неавтоматизированном производстве при переходе к автоматизированному требуют коренной переработки.

Основными отличительными особенностями технологии автоматизированного производства являются: применение экономической заготовки, высокая степень концентрации операций, применение высокопроизводительных режущих инструментов с высокой стойкостью, синхронизация технологических операций, высокая стабильность технологических процессов, меньшая трудоемкость и сокращенный цикл изготовления детали, высокое качество готовых деталей. Технологические процессы, разработанные для автоматических линий, дают значительный экономический эффект за счет увеличения производительности труда, повышения качества продукции, ее стабильности, сокращения длительности производственного цикла, облегчения условий труда и др.

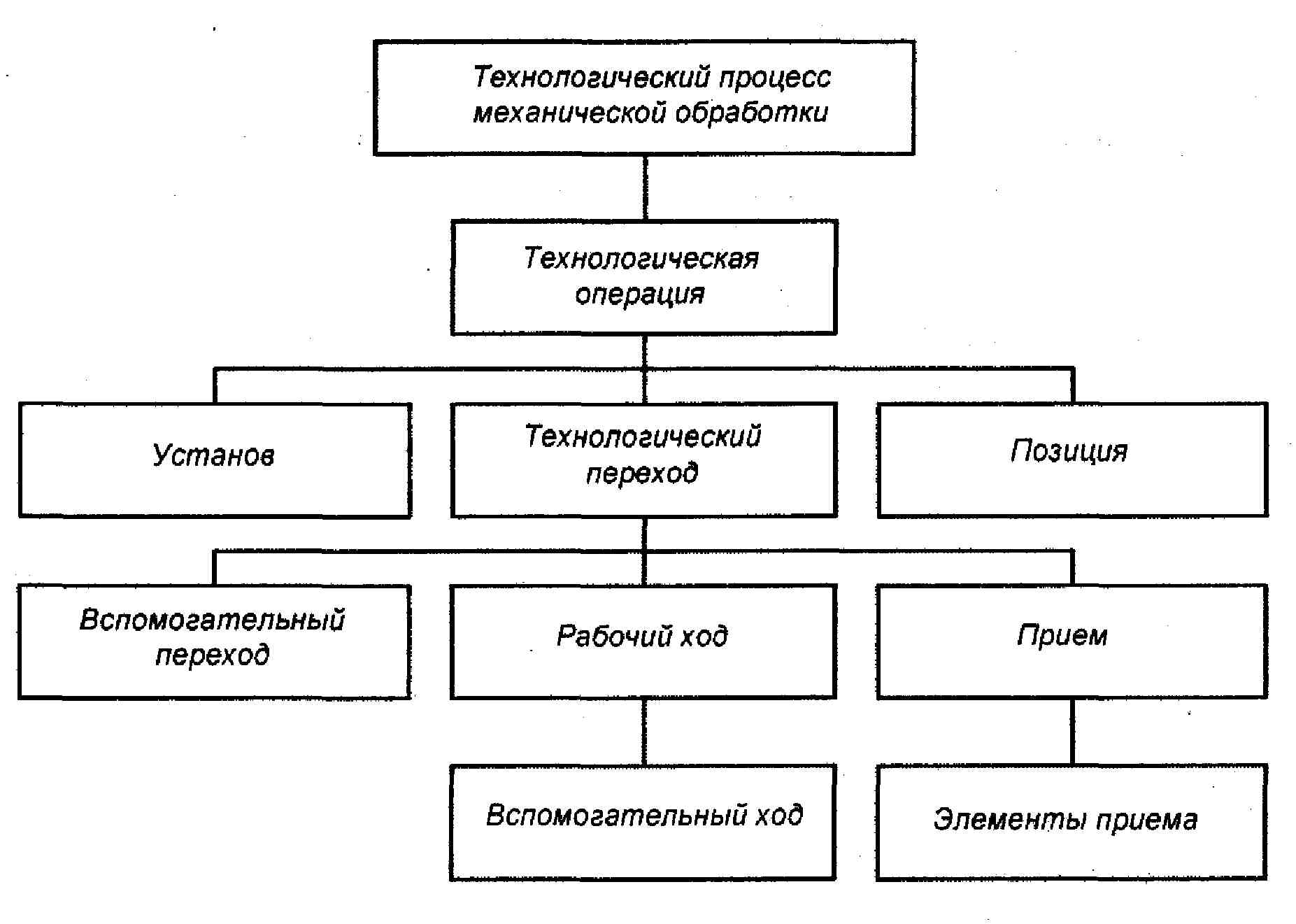

Операции, установы, позиции, переходы, рабочие и вспомогательные ходы и вспомогательные переходы.

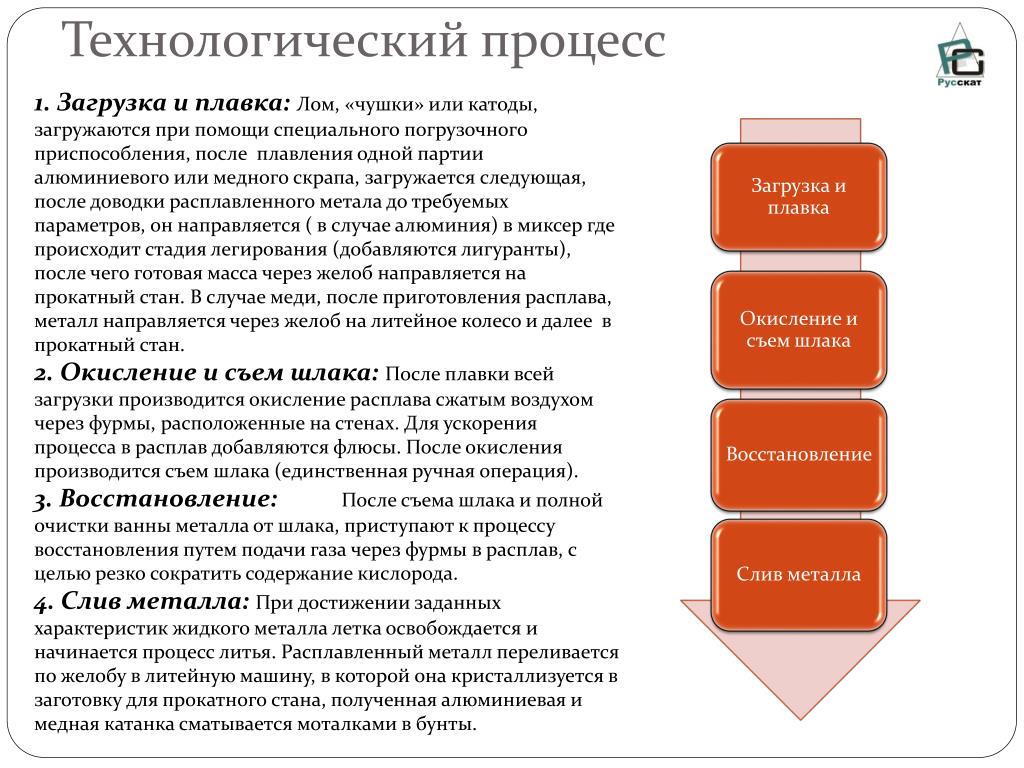

Технологический процесс

расчленяется на операции, установы, позиции, переходы, рабочие и

вспомогательные ходы и вспомогательные переходы.

Технологической

операцией называют законченную часть технологического процесса,

выполняемую на одном рабочем месте и охватывающую все действия

рабочего и оборудования, производимые с одной или несколькими

одновременно обрабатываемыми деталями. Обработку другой детали или

другой поверхности в партии одинаковых деталей считают новой

операцией. Например, шлифование одной плиты на одном

плоскошлифовальном станке с двух сторон выполняют за одну операцию.

Если же шлифуют по одной плите партию плит сначала с одной стороны, а

затем с другой, то при этом выполняются две операции.

Установом называют

часть технологической операции, выполняемой при неизменном

закреплении обрабатываемой заготовки или группы одновременно

обрабатываемых заготовок. Съем детали со станка с последующим

закреплением считается новым установом.

Позицией называется

фиксированное положение, занимаемое неизменно закрепленной

обрабатываемой заготовкой совместно с приспособлением относительно

инструмента или неподвижной части оборудования, для выполнения

определенной части операции.

Технологическим

переходом называют законченную часть технологической операции,

характеризующуюся постоянством применяемого инструмента и

поверхностей, образуемых обработкой. Следовательно, переход от

обработки одной поверхности заготовки к другой поверхности является

следующим переходом.

Рабочий ход —

это законченная часть технологического перехода, состоящая из

однократного перемещения инструмента относительно заготовки,

сопровождаемого изменением формы, размеров, шероховатости или свойств

заготовки.

Вспомогательный переход — законченная часть технологической операции, состоящая из

действий человека и оборудования или одного оборудования, которые не

сопровождаются изменением формы, размеров и шероховатости

поверхностей, но необходимы для выполнения технологического перехода

(пуск станка, останов станка, включение подачи и т. д.).

Вспомогательным ходом называют законченную часть технологического перехода, состоящую

из однократного перемещения инструмента относительно заготовки, не

сопровождаемого изменением формы, размеров, шероховатости поверхности

или свойств заготовки, но необходимого для выполнения рабочего хода.

Этапы ТП

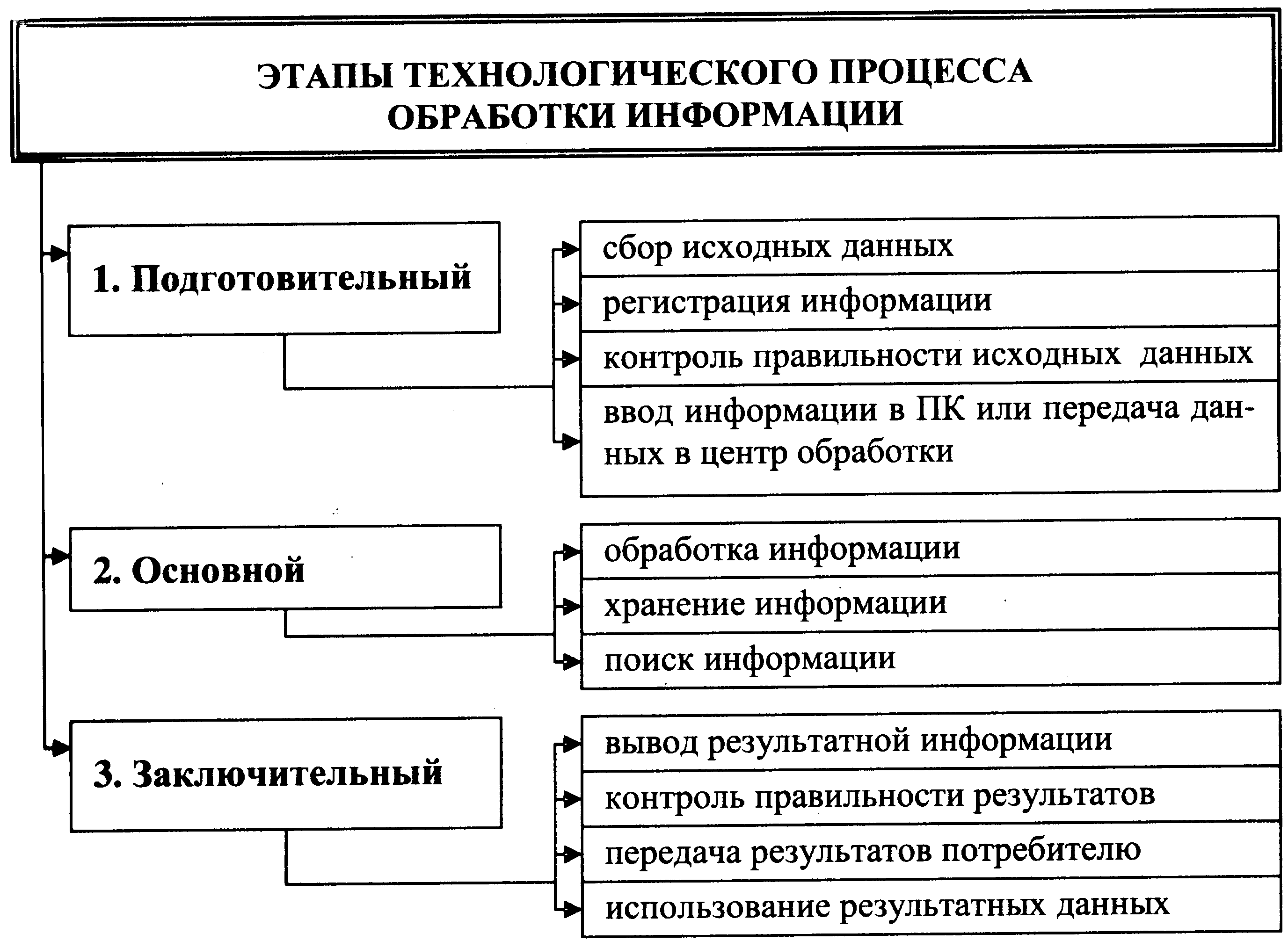

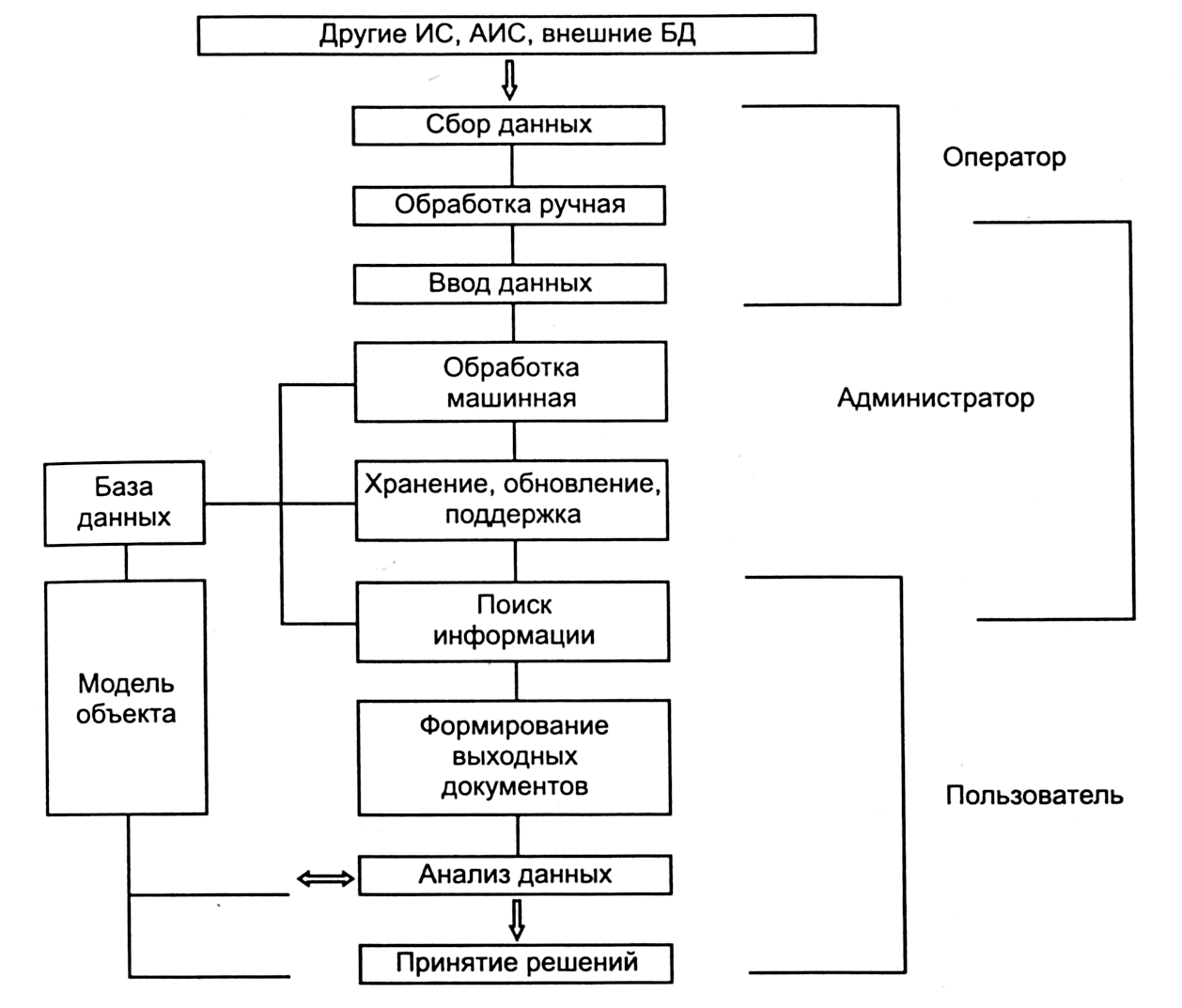

Технологический процесс обработки данных можно разделить на четыре укрупненных этапа:

- «Начальный или первичный». Сбор исходных данных, их регистрация (прием первичных документов, проверка полноты и качества их заполнения и т. д.) По способам осуществления сбора и регистрации данных различают следующие виды ТП:

- механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т. д.);

- автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей; автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

- «Подготовительный». Прием, контроль, регистрация входной информации и перенос её на машинный носитель. Различают визуальный и программный контроль, позволяющий отслеживать информацию на полноту ввода, нарушение структуры исходных данных, ошибки кодирования. При обнаружении ошибки производится исправление вводимых данных, корректировка и их повторный ввод.

- «Основной». Непосредственно обработка информации. Предварительно могут быть выполнены служебные операции, например, сортировка данных.

- «Заключительный». Контроль, выпуск и передача результатной информации, её размножение и хранение.

Этапы ТП

Технологический процесс обработки данных можно разделить на четыре укрупненных этапа:

- «Начальный или первичный». Сбор исходных данных, их регистрация (прием первичных документов, проверка полноты и качества их заполнения и т. д.) По способам осуществления сбора и регистрации данных различают следующие виды ТП:

- механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т. д.);

- автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей; автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

- «Подготовительный». Прием, контроль, регистрация входной информации и перенос её на машинный носитель. Различают визуальный и программный контроль, позволяющий отслеживать информацию на полноту ввода, нарушение структуры исходных данных, ошибки кодирования. При обнаружении ошибки производится исправление вводимых данных, корректировка и их повторный ввод.

- «Основной». Непосредственно обработка информации. Предварительно могут быть выполнены служебные операции, например, сортировка данных.

- «Заключительный». Контроль, выпуск и передача результатной информации, её размножение и хранение.