Виды резьбомеров

Выделяют 2 основных вида резьбомеров для измерения параметров нарезки:

- Резьбомер метрический. Он измеряет шаг и профиль резьбы диаметром от 1 до 600 миллиметров. Профиль щупа метрического инструмента представляет собой треугольник с равными сторонами и острыми углами, равными 60°. Поэтому метрические резьбомеры обозначаются символами “М60”, где “М” обозначает метрический тип, а 60 – значение угла. Для проведения измерений используется набор метрических резьбовых шаблонов № 1 M60 ЧИЗ включает в себя 20 гребенок, представляющих собой тонкие стальные пластины. Приборы для калибровки метрической разновидности нарезки применяются при производстве машиностроительной конструкции, в сфере приборостроения. С их помощью оценивают правильность изготовления креплений (гаек, болтов, шпилек и гаек). Метрические резьбомеры отличаются простотой изготовления и высокой прочностью конструкции.

- Резьбомер дюймовый. Этот инструмент измеряет характеристики дюймовых нарезок. Он применяется в радиоэлектронной промышленности, авиастроении и производстве станков. Все расчеты производятся в дюймах (1 дюйм = 2,54 см или 25,4 мм). Стандартный набор гребенок дюймового резьбомера состоит из 17 пластин из стальных сплавов. Наименьшим размером обладает шаблон с 28 витками, наибольшим – шаблон с 4 витками. Угол профиля его гребенок составляет 55°, шаг определяется числом ниток на 1 дюйм. Поэтому данный вид резьбомеров изображается символами “Д55”, где “Д” – буква, указывающая на дюймовый вид, а 55 – значение угла.

В следующей таблице приведены шаблоны для определения шага с помощью метрического или дюймового резьбомера. Данные указаны для резьбы с габаритными размерами 75х15х15 мм:

| Условное обозначение набора | Набор № 1 M60 | Набор № 2 D55 | Набор № 3 M60-Д60 |

| Число пластинок или шаблонов в наборе | 20 | 17 | 20 |

| Шаг, мм | От 0.4 до 6.0 | – | От 0,5 до 2.0 |

| Количество ниток на 1 дюйм | – | От 28 до 4 | От 28 до 10 |

| Масса, кг | 0.03 | 0.025 | 0.035 |

При проверке точности нарезки необходимо учитывать основные характеристики метрической и дюймовой резьбы, указанные в ГОСТ 6357–1981:

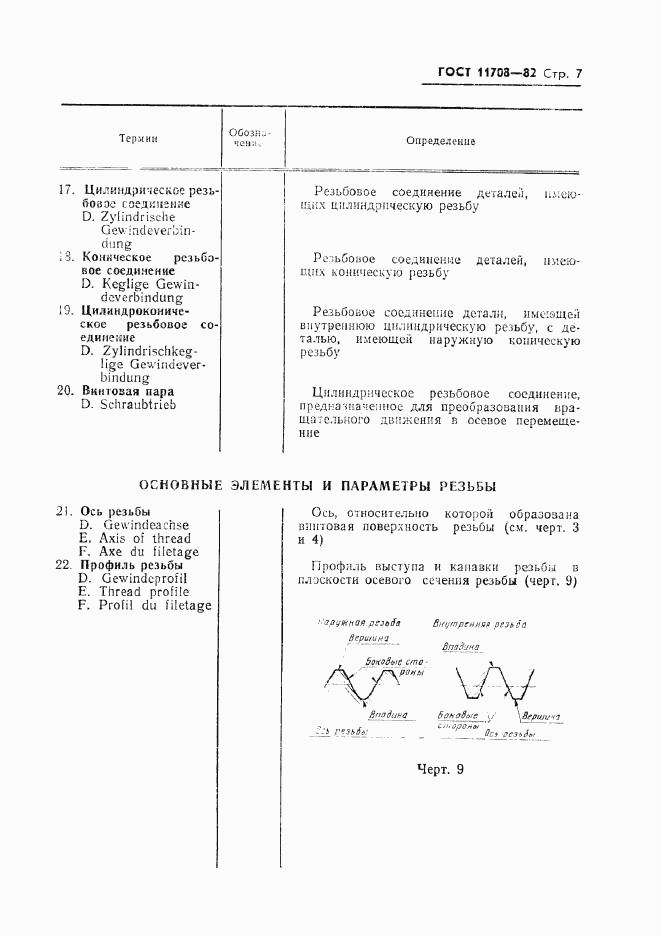

- Диаметр: характеризует расстояние между противоположными точками различных вершин. Наружный диаметр определяет дистанцию между верхними точками гребней, внутренний – расстояние между точками впадин канавок метрической или дюймовой нарезки.

- Высота профиля: определяет разность между наибольшим и наименьшим диаметрами.

- Угол профиля: угол, располагающийся между профилем нарезки и плоскостью сечения, проходящего через ось детали.

- Ход резьбы: характеризует дистанцию между боковыми сторонами профиля, находящимися в единой винтовой поверхности.

- Форма профиля: треугольная, прямоугольная, круглая и трапецеидальная.

- Расположение: указывает место, в котором была образована метрическая или дюймовая резьба. Она может располагаться как на внешней, так и на внутренней поверхности.

- Форма поверхности: определяет, на какой поверхности была образована метрическая или дюймовая резьба. Различают цилиндрическую и коническую формы поверхности.

Метрические и дюймовые резьбомеры обладают рядом параметров, определяемых ГОСТ 6111-52. Но во время их использования мастер должен учитывать вероятность срезания нескольких витков нарезки в нетвердых металлических сплавах и длину свинчивания

Во время калибровки важно определить, справится ли резьба с нагрузкой, возникающей при использовании измерительного инструмента

Достоинства и недостатки резьбовых соединений

Соединения, получаемые с ее помощью, пожалуй, самые распространенные среди разъемных. В отличие от прочих видов разъемных соединений они обладают следующими достоинствами:

- надежностью;

- простотой монтажа и демонтажа;

- низкой стоимостью, которая обусловлена унификацией и массовым изготовлением крепежных деталей. Для производства применяют как точение, так и накатку.

Это соответственно снижает прочностные параметры соединения. Довольно, часто, в узлах, где использована резьба, приходится применять дополнительные устройства для предотвращения самораскручивания. Разумеется, средства стопорения применяют исходя из назначения узла, например, колесо автомобиля.

История

Схема «резьбового» сустава у жука тригоноптеруса

Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 году группа учёных из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретённый Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. Ходовой винт и гайку для своего первого станка он изготовил вручную. Затем он выточил на станке винт и гайку более высокой точности. Заменив первый винт и гайку новыми, более точными, он выточил ещё более точные детали. Так продолжалось до тех пор, пока точность резьбы не перестала увеличиваться.

В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витуорт разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например, стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями[источник не указан 1033 дня].

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В Российской империи стандартизация резьб на государственном уровне отсутствовала. Каждое предприятие, выпускавшее резьбовые детали, использовало собственные стандарты, основанные на зарубежных аналогах.

Первые мероприятия по стандартизации резьб были предприняты в 1921 году Наркоматом путей сообщения РСФСР. Им на основе немецких стандартов метрической резьбы были выпущены таблицы норм НКПС-1 для резьб, использовавшихся на железнодорожном транспорте. Таблицы включали в себя метрические резьбы диаметром от 6 до 68 мм.

В 1927 году на основе данных таблиц комитетом по стандартизации при Совете труда и обороны был разработан один из первых государственных стандартов СССР — ОСТ 32. В этом же году для резьб по стандарту Витворта был разработан ОСТ 33А. К началу 1932 года были разработаны ОСТ для трапецеидальных резьб на основе модернизированных американских стандартов Acme.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

Трубная цилиндрическая, трубная коническая и коническая дюймовая

Трубная цилиндрическая (рис. 7), трубная коническая (рис. 8) и коническая дюймовая (рис. 9) резьбы представляют собой мелкие треугольные дюймовые крепежно-уплотняющие резьбы. Они приме няются в основном для соединения труб и арматуры трубопроводов. Конические резьбы обеспечивают герметичность соединения резьбовых деталей без специальных уплотнений.

Прямоугольная (и квадратная) резьба изготовляется на токарно-винторезных станках. Такой способ не позволяет получить высокую точность, и поэтому данная резьба применяется сравнительно редко и соответственно не стандартизована.

Размеры стандартной резьбы принимают по соответствующему ГОСТу в зависимости от наружного диаметра d резьбы.

Исследования прочности резьбы показывают, что осевая нагрузка распределяется между витками резьбы неравномерно, что объясняется не только невозможностью изготовления абсолютно точной резьбы, но и неблагоприятным сочетанием деформаций болта и ганки (болт растягивается, а гайка сжимается). Для упрощения расчетов резьбы на прочность условно принимают, что осевая нагрузка распределяется между витками резьбы равномерно. Расчет резьбы на прочность производят обычно как проверочный.

Из рис. 1 видно, что если на сопрягаемые резьбой детали (болт и гайку и пр.) действует осевая сила F, то витки резьбы каждой детали работают на срез, смятие и изгиб.

Резьбу крепежной детали рассчитывают только на срез и смятие, так как расчет ее на изгиб по формулам сопротивления материалов весьма условен.

При одинаковых материалах сопрягаемых резьбовых деталей расчет резьбы на прочность производят по охватываемой детали по формулам:

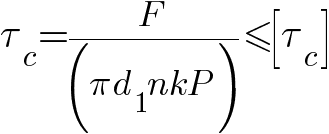

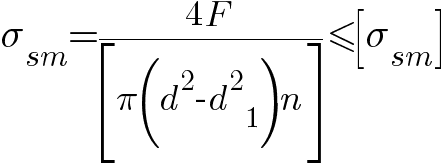

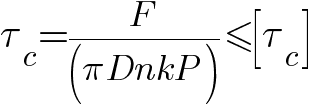

на срез

csmcsm

Коэффициент полноты резьбы для метрической резьбы болтов, винтов и шпилек (см. рис. 1) k=0,75; гаек k=0,88; трапецеидальной резьбы k=0,65.

Если охватывающая резьбовая деталь изготовлена иэ менее прочного материала, чем материал охватываемой резьбой детали, то расчет резьбы на срез следует выполнять для каждой из этих деталей. Условие прочности охватывающей детали на срез

Так как прочность резьбы стандартных крепежных деталей гарантирована ГОСТом, то расчет резьбы этих деталей на прочность не производят.

Виды метрических резьб

Под метрическими резьбами также понимают все виды с различными профилями, измеряемые миллиметрами. К ним относятся:

- резьба треугольная;

- трапециевидная;

- прямоугольная;

- круглая.

Кроме метрической системы измерения параметров используются:

- дюймовая;

- модульная, где модуль представляет собой отношение длины, выраженной в миллиметрах к числу π;

- питчевая, основная единица – питч – отношение числа π к длине, выраженной в дюймах.

Модульная резьба применятся для червячной передачи в машиностроении, как и питчевая. Дюймовая и метрическая – это крепежные типы резьб, но могут использоваться для передачи.

По месту нахождения различают:

- внутреннюю;

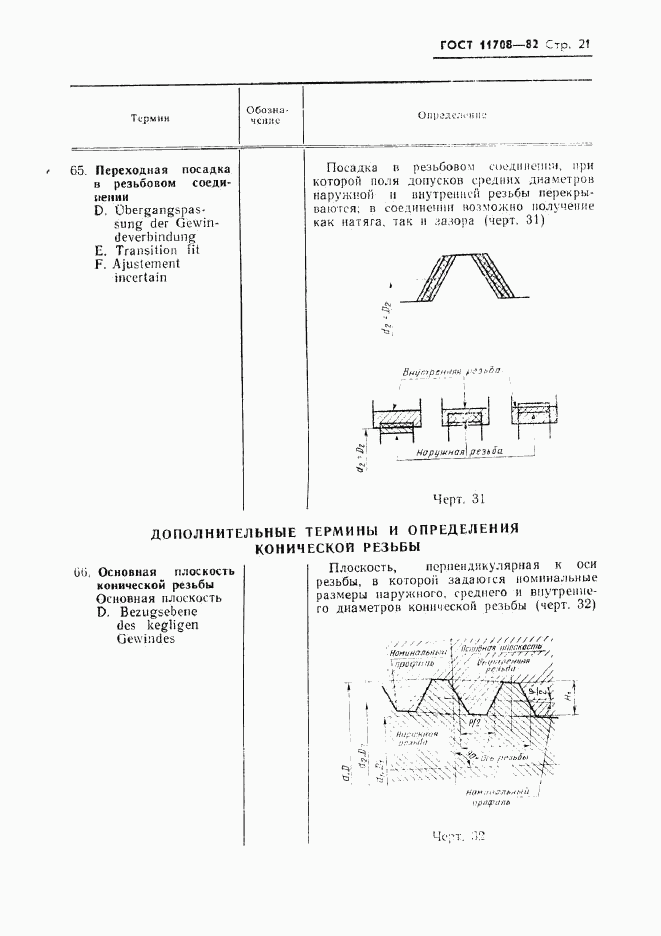

- наружную.

Внутренняя резьба находится в отверстии, ее получают метчиком, специализированным инструментом, представляющим собой стержень с режущими кромками.

Внутренняя метрическая резьба

Наружная резьба выполняется резцом или плашкой на стержне. А также получают накатом на соответствующем оборудовании.

Наружная метрическая резьба

По форме поверхности может быть цилиндрической и конической.

Резьба метрическая коническая используется для монтажа трубопроводов. Ее выполняют на поверхностях, где больший диаметр превышает малый в 16 раз. Диаметры варьируются от 6 до 60 мм.

Также подразделяют по направлению витков на правую и левую. Для определения направление резьбы необходимо деталь расположить так, чтобы ее ось располагалась от наблюдателя. Тогда, правая резьба образуется окружностью, вращающейся слева направо с поступательным движением вдоль оси, а левая резьба, соответственно, против часовой стрелки.

Виды по размеру шага бывают:

- крупная (с основным, крупным шагом);

- мелкая (с малым);

- специальная.

Крупный шаг считается нормальным, подойдет для любых материалов, в том числе и непрочных. Мелкий позволяет выдерживать большие нагрузки, но материалы должны быть определенных прочностных характеристик. Мелкий и специальный используют редко.

Крупный и мелкий шаг резьбы

Место перехода от гладкой поверхности к винтовой называют заходом. По их количеству делят на: одно- и многозаходные. Последние подразделяют также по количеству заходов: двух-, трех- и многозаходные.

Еще одна классификация – по применению. Они бывают:

- крепежные и упорно-крепежные;

- кинематические или ходовые;

- специального назначения.

Ниже представлены основные виды резьб метрических и их буквенные обозначения:

- заглавная буква «М» символизирует метрический вид,

- если она выполнена на поверхности в виде конуса, то «МК»;

- для условий, где необходимы термостойкостью и прочность используют метрическую цилиндрическую «МJ»;

- по ISO – «EG-M»;

- трапецеидальная – «Tr»;

- упорная с углом наклона одной стороны 30º– «S»;

- упорная усиленная — «S45», где число – угол наклона одной из сторон.

Нарезание наружной резьбы на токарном станке

Нарезание резьбы гребенками производится следующим образом: гребенка, закрепленная на державке в резцедержателе, подается до касания с вращающейся деталью, затем отводится вправо и по лимбу подается на полную глубину зуба. Включается маточная гайка и нарезается резьба. В конце нарезания маточная гайка выключается и гребенка возвращается в исходное положение.

Нарезание прямоугольной резьбы. Прямоугольная резьба с шагом нарезается одним резцом предварительно и окончательно. Резец затачивается по шаблону и устанавливается точно по оси центров так» чтобы режущая кромка была параллельна оси резьбы. При заточке необходимо учитывать угол подъема винтовой линии (чтобы резец не скоблил боковую поверхность профиля).

Резец приспосабливают к углу подъема винтовой линии путем заточки бокового заднего угла, левого (при нарезании правой резьбы) и бокового правого угла (при нарезании левой резьбы). При этом боковой левый угол (при нарезании правой резьбы) будет равен (2—3°). Боковой правый угол в этом случае должен быть равен 2-3°. При нарезании левой резьбы, наоборот, боковой левый угол будет равен 2-3°, а боковой правый (2—3°). Это же положение сохраняется и при нарезании трапецеидальных резьб. Прямоугольная резьба с шагом более 5 мм нарезается двумя резцами: прорезным й чистовым. Прорезной резец устанавливается так, чтобы его режущая кромка образовывала угол 90° с боковыми сторонами нарезки, причем канавка будет несколько уже. Чистовой резец устанавливается так, как в предыдущем случае.

Для обеспечения наклона нормально заточенного прорезного резца на угол (2-3°) используется специальная державка. Резец крепится в головке винтом. Наклон резца на требуемый угол производится путем поворота головки, используя шкалу и риску.

Подача прорезного резца на глубину составляет 0,5—0,3 мм на первом проходе и 0,4—0,2 мм — на последующих проходах. Чистовой резец подается на 0,2—0,02 мм на проход.

Нарезка трапецеидальной резьбы. Трапецеидальная резьба с шагом до 5 мм нарезается одним резцом, имеющим профиль канавки резьбы. Резец устанавливается по оси центров так, чтобы ось профиля резца была перпендикулярна оси резьбы. Подача резца на глубину резания ведется по лимбу поперечной подачи. Ее величина постепенно уменьшается от 0,5—0,4 мм на первом проходе до 0,1—0,02 мм на окончательном проходе.

Нарезание резьбы с шагом более 5 мм ведется двумя резцами: сначала нарезается прямоугольная винтовая канавка прорезным канавочным резцом с шириной режущей кромки, равной ширине впадины резьбы (канавка прорезается в несколько проходов до полной глубины резьбы), затем профильным трапецеидальным резцом производится окончательное нарезание с поперечной подачей резца на глубину.

Резьба с крупным шагом (более 12 мм) нарезается тремя резцами: двумя прорезными канавочными — широким и узким и чистовым профильным трапецеидальным резцом.

Широкий прорезной резец имеет ширину режущей кромки, равную ширине впадины по среднему диаметру минус 0,2—0,3 мм, узкий резец — ширине впадины по внутреннему диаметру. Резцы устанавливаются, как обычно, по высоте центров перпендикулярно оси детали.

Сначала прорезается широкая винтовая канавка, затем узкая на полную глубину резьбы. Окончательная обработка производится трапецеидальным резцом. Резьба проверяется шаблоном.

Что такое резьба и ее виды

Резьба — это особой формы и размеров канавка, по спирали нанесенная на внутреннюю или наружную поверхность трубы или металлического стержня. Может наноситься на цилиндрические или конические поверхности. Характеризуется и отличается друг от друга формой канавки, высотой/глубиной рельефа и расстоянием между витками — шагом. Для того чтобы соединить две детали, они должны иметь одинаковую или совместимую резьбу, причем одна деталь должна быть с наружной, другая с внутренней резьбой того же типа и размера.

Вообще, резьбы делят на крепежные и ходовые. Ходовые применяются в элементах машин и обеспечивают движение. Нас больше интересуют те, которые применяются в быту и с которыми сталкиваемся в процессе ремонта и стройки. Это как раз крепежная резьба. О ней, собственно, и будем говорить.

Виды резьбы по направлению витков и поверхности

Еще стоит знать, что по направлению нанесения витков, резьбы бывают правые и левые, а по поверхности, на которые они наносятся — цилиндрические и конические.

Виды резьб

Трубная резьба имеет свой профиль, который дает герметичность. Служит она для несварного соединения металлических труб в трубопроводах, установки разного рода арматуры, подключения устройств. В последнее время резьбовое соединение применяют и на некоторых видах пластиковых труб, но там подход другой — она отливается, хотя суть та же.

Три вида трубной резьбы и их отличия

Есть три основных вида резьбы:

Метрическая. Отличить можно по острым вершинам витков и канавок. Форма — треугольник с углами 60°. Называется так, потому что ее параметры указываются в миллиметрах, а это единицы измерения метрической системы. Нормируется ГОСТом 9150-81.

Дюймовая. В ее основе тоже треугольник, но с вершиной 55°. Она присутствует на деталях импортного производства. Как видите, отличие метрической и конической резьбы в углах.

Трубная. От метрической отличается чуть меньшим углом — 55°, а с дюймовой имеет одинаковый угол. Основное отличие в том, что грани скругленные

И это принципиально важно. Может быть нанесена на цилиндр (трубу), и тогда в название добавляется слово «цилиндрическая»

Нормируется ГОСТом 6357-81. При нарезке на конусе называется трубной конической резьбой.

Какая бывает резьба. Это соединительные — для соединения деталей

Еще могут пригодиться виды резьб, которые могут быть на импортной арматуре и комплектующих. Это резьба Витворта, которая обозначается BSW, если она имеет крупный шаг и BSF — с мелким шагом. Именно этот стандарт взяли за основу при разработке трубных резьб в СССР. Так что резьбы Витворта и трубные резьбы, изготовленные по стандарту, совместимы.

Виды резьбы и области их применения

Есть и другие профили, но они относятся к ходовым и очень специфичны. В обычных условиях не нужны. Для общего развития скажем, что есть еще прямоугольная и трапециевидная формы.

Где какая используется

Теперь о том, где какой тип резьбы применяется. Метрическая наносится на анкеры, болты, шпильки, гайки и другие крепежные элементы. Нанесенная на цилиндрическую поверхность не обеспечивает герметичность, поэтому для трубопроводов является не лучшим выбором. Однако, ее используют, а для герметичности «садят» на подмотку — паклю или фум ленту. Кроме сантехники применяется при сборке каркасов из круглых труб на резьбовом соединении.

Какая бывает резьба: профили и стандарты

Картина меняется при нанесении метрической резьбы на коническую поверхность. Такое соединение имеет высокую степень герметичности. Именно метрическая коническая резьба наносится на крышки, применяется в промышленных трубопроводах, для транспортировки газа и жидкостей, которые выделяют летучие вещества. В быту применение конической резьбы ограничено, так как требуется особое оборудование для ее нанесения.

Нетрудно догадаться, в трубопроводах применяется трубная резьба. Благодаря плавным линиям профиля, даже без дополнительного уплотнения, соединение герметично. Именно этот тип наносится на сгонах, уголках, тройниках, других устройствах, которые применяются при сборке водопровода, отопления и канализации.

Способы изготовления

Применяются следующие способы получения резьб:

- лезвийная обработка резанием;

- абразивная обработка;

- накатывание;

- выдавливание прессованием;

- литьё;

- электрофизическая и электрохимическая обработка.

Наиболее распространённым и универсальным способом получения резьб является лезвийная обработка резанием. К ней относятся:

- нарезание наружных резьб плашками;

- нарезание внутренних резьб метчиками;

- точение наружных и внутренних резьб резьбовыми резцами и гребёнками;

- резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами;

- нарезание наружных и внутренних резьб резьбонарезными головками;

- восстановление повреждённых наружных и внутренних резьб обычным либо специализированным напильником;

- вихревая обработка наружных и внутренних резьб.

Накатывание является наиболее высокопроизводительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

- накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей;

- накатывание наружных и внутренних резьб резьбонакатными головками;

- накатывание наружных резьб плоскими плашками;

- накатывание наружных резьб инструментом ролик-сегмент;

- накатывание (выдавливание) внутренних резьб бесстружечными метчиками.

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном, ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литьё (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная, электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твёрдостью и хрупких материалов, например, твёрдых сплавов, керамики и т. п.

Изображение и обозначение резьбы на чертежах

Зачастую при отображении разреза применяется тонкая линия, которая немного заходят на штриховку. Для обозначения подобного соединения на выносных размерных линиях указывается тип соединения (к примеру, «М» указывает на метрическую). Следующая цифра отображает диаметральный размер.

В некоторых случаях применяется условное обозначение резьбы, связанное с отображением профиля. Подобная выноска требуется для обозначения угла между отдельными витками.

При создании ответственных и высокоточных изделий указывается допуск размеров

Как правило, для этого отображается выносная полка или обычные размерные линии.

Шероховатость образующейся поверхности также имеет важное значение при создании качественных и ответственных крепежных элементов.

Схематическое обозначение конической резьбы практически не отличается от метрической. В некоторых случаях витки изображаются в оригинальном виде. Однако, изобразить ее довольно сложно, поэтому чаще всего применяется условное обозначение.

Принципы обозначения

Обозначение резьбы на чертежах выполняется по следующим правилам.

- Указывают сплошными тонкими и толстыми линиями. Обозначение внутренней резьбы – тонкая линия по внешнему диаметру и толстая по внутреннему, а наружной резьбы – толстая линия по внешнему диаметру и тонкая по внутреннему.

- Если деталь спроецирована на плоскость вдоль оси вращения, то показывают сплошными прямыми. Если – поперек, тогда это незамкнутый контур, длиной 0,75 от общей окружности. Концы дуги не должны лежать на осях детали на рисунке.

- Промежуток между тонкой и жирной линиями должен составлять свыше 0,8 мм, но быть меньше размера шага.

- При обозначении метрической резьбы на чертежах перпендикулярно оси фаски изображают только имеющие конструкционное значение.

Наружный и внутренний виды резьбы

Нормируется метрическая резьба несколькими документами: ГОСТ 8724-2004, ГОСТ 2470-2004, ГОСТ 9150-2002, ГОСТ 1693-2005. В них указаны требования к размерам, профилю, шагам и допускам.

По маркировке изделия можно определить все необходимые ее параметры и вид. Запись включает в себя:

- заглавную букву, характеризующую вид, или две заглавные буквы – вид и подвид (например, метрическая – М; метрическая коническая – МК);

- число, выражающее номинальный диметр в миллиметрах (М20 – метрическая с номинальным диаметром 20 мм);

- в случае мелкого шага указывают его значение в миллиметрах, через знак умножения – М20х1,5;

- в случае многозаходной добавляют указание хода после «х» и шага в круглых скобках – М20х3(Р1) – метрическая с диаметром 20 мм трехзаходная, где шаг составляет 1 мм;

- при обозначении левой резьбы пишут латинские заглавные буквы «LH» — М20LH или М20х3(Р1)LH – тоже только левая.

В некоторых случаях в маркировку могут входить дополнительные параметры: длина свинчивания, допуски и посадка. Их расшифровка следующая:

- указание допуска для наружной резьбы М12х1,75-6g и для внутренней М12-6Н;

- длину свинчивания выражают заглавными латинскими буквами – S – shot (короткая), N – normal (нормальная), L – long (длинная), иногда в круглых скобках добавляют числовое значение длины в миллиметрах, если величина нестандартная; например, М12-6g-L(30);

- посадку выражают дробью через значения допуска для внутренней (числитель) и наружной (знаменатель) резьб, например, учитывая, как обозначается левая резьба, общий вид будет таким — М12х1-6H/6g-LH.

Также в маркировке может указываться вид и номер стандарта.

Выбирая правильный вид метрической резьбы и ее геометрические параметры можно обеспечить качественное крепление деталей, длительную эксплуатацию изделия и экономию средств на ремонте и обслуживании.

Основные параметры

Каждая резьба имеет точные геометрические параметры. Для метрической характерен треугольный профиль резьбы, который также называют крепежным. Его используют для деталей, соединяемых между собой свинчиванием. Размер профиля определяется его высотой.

Высота профиля (Н) – это отрезок от основания до вершины равностороннего треугольника, который образуется при поперечном разрезе витка. Выступы и впадины выполняют в виде треугольников со срезанными вершинами. В некоторых случаях впадины закругленные.

Если стороны каждого витка мысленно продлить до точки их пересечения, то они сформируют угол профиля (α).

Профиль резьбы

Основные параметры, указанные в обозначениях метрической резьбы, характеризуют ее размер. К ним относятся диаметр и шаг.В обозначениях метрической резьбы указывают основные параметры.

Диаметр резьбы делят на 4 вида:

- наружный;

- внутренний;

- средний;

- номинальный.

Такие параметры резьбы, как ход (Рh) и шаг (Р), взаимозависимы и равны для однозаходной системы.

Ход и шаг резьбы

Участок, разделяющий одноименные точки на двух витках, — это шаг резьбы. Выделяют основной шаг (крупный) и мелкий.

Ход резьбы – отрезок, соединяющий две одинаковые точки на соседних витках одного захода. В случае, когда заходов несколько, ход выражают через произведение числа шагов на количество заходов.

К основным элементам резьбы также относятся:

- Поверхность под наклоном 45º перед внутренней или за наружной, называется фаской. Она играет роль в соединении элементов.

- Сбег – место перехода к не нарезанной поверхности детали. Объединяет эти два показателя длина, то есть отрезок с витками, фаской и сбегом.

Для резьбы метрической основные размеры сведены в таблицы соответствующих стандартов: ГОСТ 9150-2002, ГОСТ 8724-2002, ГОСТ 24705-2004.

О возможных конструкционных отклонениях, вызванных свойствами материалов, сообщают поля допусков, со значениями, не превышающими номинальный профиль, сформированный максимумом материала. Эти показатели влияют на точность посадки резьбы – плотность проникновения выступов в зазоры.

Поля допусков резьбы делят на три класса точности. А также на 4 вида по предпочтительности по выбору.