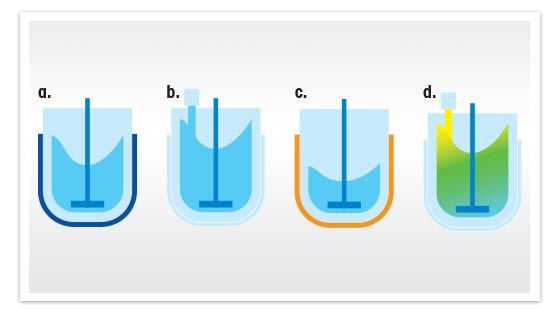

Зарождение

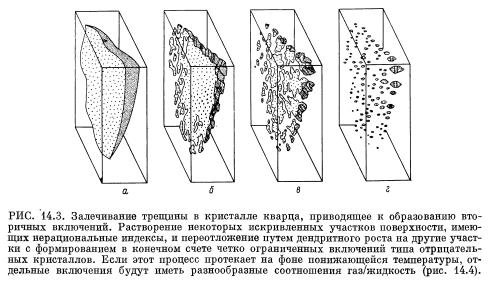

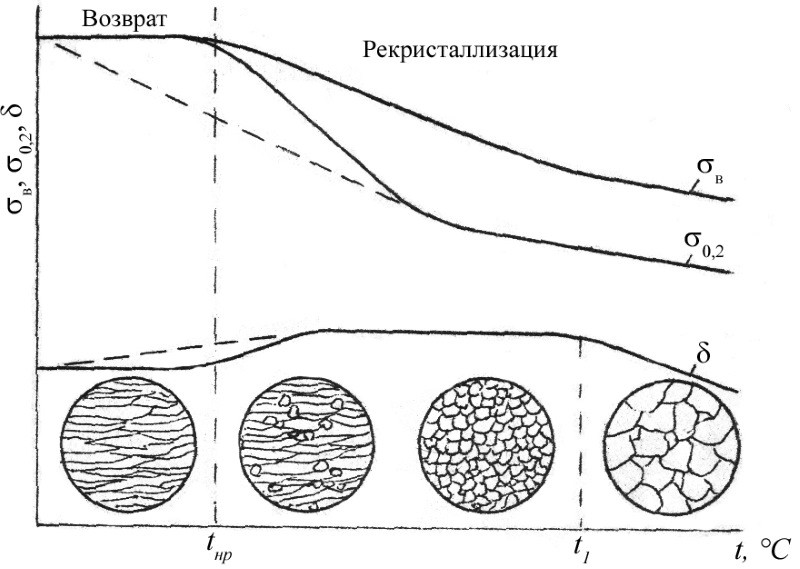

Рекристаллизация металлического материала (a → b) и рост кристаллических зерен (b → c → d).

Исторически предполагалось, что скорость зарождения новых рекристаллизованных зерен будет определяться моделью тепловых флуктуаций, успешно применяемой для явлений затвердевания и преципитации . В этой теории предполагается, что в результате естественного движения атомов (которое увеличивается с температурой) в матрице спонтанно возникают небольшие ядра. Формирование этих ядер будет связано с потребностью в энергии из-за образования новой границы раздела и высвобождением энергии из-за образования нового объема материала с более низкой энергией. Если бы зародыши были больше некоторого критического радиуса, они были бы термодинамически стабильными и могли бы начать расти. Основная проблема этой теории состоит в том, что запасенная энергия из-за дислокаций очень мала (0,1-1 Дж · м -3 ), в то время как энергия межзеренной границы довольно высока (~ 0,5 Дж · м -2 ). Расчеты, основанные на этих значениях, показали, что наблюдаемая скорость нуклеации была выше расчетной в какой-то невероятно большой фактор (~ 10 50 ).

В результате альтернативная теория, предложенная Каном в 1949 году, теперь получила всеобщее признание. Рекристаллизованные зерна не зарождаются классическим способом, а скорее растут из уже существующих субзерен и ячеек. «Время инкубации» — это период восстановления, когда субзерна с малоугловыми границами (<1-2 °) начинают накапливать дислокации и становятся все более дезориентированными по отношению к своим соседям. Увеличение разориентации увеличивает подвижность границы, и, таким образом, скорость роста субзерен увеличивается. Если у одного субзерна в локальной области окажется преимущество перед своими соседями (например, локально высокая плотность дислокаций, больший размер или благоприятная ориентация), то это субзерно сможет расти быстрее, чем его конкуренты. По мере роста его граница становится все более дезориентированной по отношению к окружающему материалу, пока ее нельзя будет распознать как совершенно новое зерно без деформации.

Результаты и обсуждение

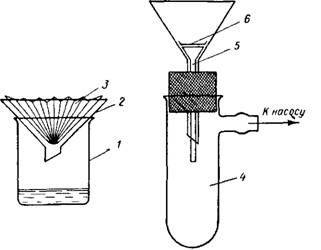

На рис. 1 (под этим блоком текста) приведены потенциодинамические кривые поляризации и графики Найквиста сплава Та. Из потенциодинамических поляризационных кривых (рис. 1, а) видно поведение поляризации деформированного образца намного больше похоже на более ранние результаты то есть анодное и катодное поведение Та.

Для деформированного образца существует точка перехода, при которой анодный наклон графика резко изменяется, и анодный ток слегка увеличивается с увеличением более положительного потенциала. Анодное растворение продолжается с постоянной скоростью. Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

Это указывает на то, что микроструктура влияет не только на анодное растворение, но также на катализ катодной реакции, а коррозионные характеристики определяются как анодной, так и катодной реакциями. Более того,На рис. 1, б представлен график для различных образцов в растворе H 2 SO 4 .

Существует только одна постоянная времени, и на поверхности электрода не образуются промежуточные продукты, такие как адсорбционный комплекс. В зависимости от формы графика была выбрана модель эквивалентной схемы для получения поляризационного сопротивления ( R p ), как показано на рисунке 1 б. R s — сопротивление испытательного раствора между электродом сравнения и рабочим электродом и элементом постоянной фазы (CPE), определяемое как Z = 1 / Y (jw) -n используется для объяснения неидеального емкостного отклика от интерфейса. Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

Рис. 1

Электрохимические измерения ( а ) потенциодинамических кривых поляризации и ( б ) графиков .

- Значение E Corr является -0,16 В для деформированного образца.

- Тогда как значения E corrсоставляют -0,40 В и -0,45 В

для образца, отожженного при 1200 ° С в течение 10 минут, и образца, отожженного при 1350 ° С в течение 240 минут, соответственно.

Следовательно, E corr отожженных образцов является более отрицательным, чем у деформированного. Это указывает на то, что не только анодное растворение намного более блокировано, но и катодная активность намного ниже, что приводит к более низким скоростям коррозии при E corr . Я корр деформированного образца составляет 14 × 10 -8 А / см 2 . В то время как I Corr уменьшается до 7,5 × 10-8 А / см 2 для образца, отожженного при 1200 ° С в течение 10 мин, и дополнительно уменьшенного до 2,3 × 10 -8 А / см 2после отжига при 1350 ° С в течение 240 мин, что свидетельствует о повышении коррозионной стойкости после отжига. R р деформированного образца составляет 0,46 × 10 6 Ω см 2 .

При этом значения R p составляют 3,7 × 10 6 Ом см 2 и 7,3 × 10 6 Ом см 2 после отжига при 1200 ° С в течение 10 минут и при 1350 ° С в течение 240 минут, соответственно. Ясно ряд улучшенных коррозионностойких свойств, благодаря постепенному сдвигу E corrв сторону отрицательных значений и постепенного уменьшения I corr и увеличения R p .

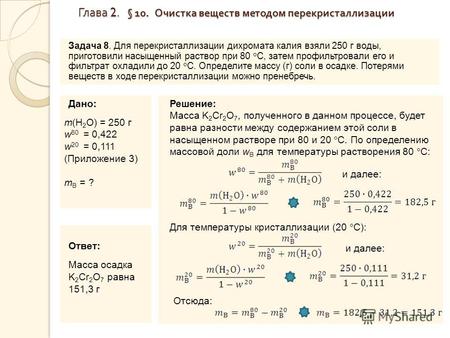

Практический пример: значение скорости охлаждения для кристаллизации

В этом примере скорость охлаждения в конце процесса вызвала вторичное образование зародышей (зафиксировано зондом ParticleTrack с технологией FBRM), в результате чего образовалось множество мелких частиц. Это было обнаружено в режиме реального времени с помощью видеомикроскопа ParticleView с технологией PVM.

Увеличение скорости охлаждения раствора ведет к более быстрому пересыщению, в результате скорость образования зародышей кристаллов будет выше скорости их роста

Следовательно, чтобы получить нужное распределение кристаллов по размеру, чрезвычайно важно контролировать скорость охлаждения

Дисперсность кристаллов льда, например, влияет на вкус и консистенцию мороженого: так, кристаллы размером менее 50 мкм предпочтительнее кристаллов, которые больше 100 мкм. Она влияет и на технологические свойства распыляемых агрохимикатов: их частицы должны быть малы настолько, чтобы не засорять сопла при распылении, но при этом достаточно большими, чтобы их не уносило на соседние поля.

Кинетика

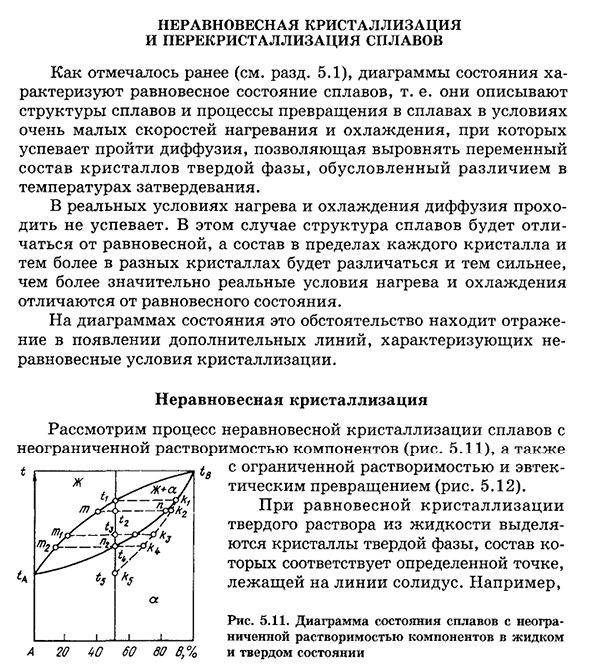

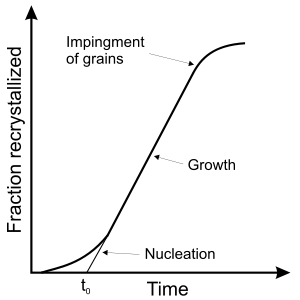

Изменение доли рекристаллизованного объема во времени

Обычно наблюдается, что кинетика рекристаллизации соответствует показанному профилю. Есть начальный «период зародышеобразования» t 0, когда зародыши образуются, а затем начинают расти с постоянной скоростью, потребляя деформированную матрицу. Хотя этот процесс не строго следует классической теории зародышеобразования, часто оказывается, что такие математические описания обеспечивают, по крайней мере, близкое приближение. Для массива сферических зерен средний радиус R в момент времени t равен (Humphreys and Hatherly 2004):

- рзнак равнограмм(т-т){\ Displaystyle R = G \ влево (т-т_ {0} \ вправо) \, \!}

где t — время зарождения, G — скорость роста dR / dt. Если N ядер образуются за время dt и зерна предполагаются сферическими, то объемная доля будет равна:

- жзнак равно43π N˙грамм3∫т(т-т)3dтзнак равноπ 3N˙грамм3т4{\ displaystyle f = {\ frac {4} {3}} \ pi \ {\ dot {N}} G ^ {3} \ int _ {0} ^ {t} (t-t_ {0}) ^ { 3} \, dt = {\ frac {\ pi \} {3}} {\ dot {N}} G ^ {3} t ^ {4} \, \!}

Это уравнение справедливо на ранних стадиях рекристаллизации, когда f << 1 и растущие зерна не сталкиваются друг с другом. Как только зерна вступают в контакт, скорость роста замедляется и связана с долей нетрансформированного материала (1-f) уравнением Джонсона-Мела:

- жзнак равно1-exp(-π 3N˙грамм3т4){\ displaystyle f = 1- \ exp \ left (- {\ frac {\ pi \} {3}} {\ dot {N}} G ^ {3} t ^ {4} \ right) \, \!}

Хотя это уравнение обеспечивает лучшее описание процесса, оно все же предполагает, что зерна имеют сферическую форму, скорость зародышеобразования и роста постоянны, зародыши распределены случайным образом и время зарождения t невелико. На практике немногие из них действительно действительны, и необходимо использовать альтернативные модели.

Общепризнано, что любая полезная модель должна учитывать не только начальное состояние материала, но также постоянно меняющееся соотношение между растущими зернами, деформированной матрицей и любыми вторыми фазами или другими микроструктурными факторами. Ситуация еще более усложняется в динамических системах, где деформация и рекристаллизация происходят одновременно. В результате, как правило, оказалось невозможным создать точную прогнозную модель для промышленных процессов, не прибегая к обширным эмпирическим испытаниям. Поскольку для этого может потребоваться использование промышленного оборудования, которое на самом деле еще не было построено, с этим подходом возникают явные трудности.

Факторы, влияющие на курс

Температура отжига оказывает сильное влияние на скорость рекристаллизации, что отражено в приведенных выше уравнениях. Однако для данной температуры есть несколько дополнительных факторов, которые будут влиять на скорость.

Скорость рекристаллизации сильно зависит от степени деформации и, в меньшей степени, от способа ее применения. Сильно деформированные материалы будут рекристаллизоваться быстрее, чем деформированные в меньшей степени. Действительно, ниже определенной деформации рекристаллизация может никогда не произойти. Деформация при более высоких температурах позволит одновременное восстановление, и поэтому такие материалы будут рекристаллизоваться медленнее, чем те, которые деформировались при комнатной температуре, например, в отличие от горячей и холодной прокатки . В некоторых случаях деформация может быть необычно однородной или происходить только на определенных кристаллографических плоскостях . Отсутствие градиентов ориентации и других неоднородностей может препятствовать образованию жизнеспособных ядер. Эксперименты 1970-х годов показали, что молибден деформируется до истинной деформации 0,3, рекристаллизовывается наиболее быстро при растяжении и при уменьшении скоростей волочения , прокатки и сжатия (Barto & Ebert 1971).

Ориентация зерна и то, как она изменяется во время деформации, влияют на накопление запасенной энергии и, следовательно, на скорость рекристаллизации. На подвижность границ зерен влияет их ориентация, поэтому некоторые кристаллографические текстуры приведут к более быстрому росту, чем другие.

Атомы растворенных веществ, как преднамеренные добавки, так и примеси, оказывают сильное влияние на кинетику рекристаллизации. Даже незначительные концентрации могут иметь существенное влияние, например, 0,004% Fe увеличивает температуру рекристаллизации примерно на 100 ° C (Humphreys and Hatherly 2004). В настоящее время неизвестно, вызван ли этот эффект прежде всего замедлением зародышеобразования или уменьшением подвижности границ зерен, то есть ростом.

Этапы процесса

- Рекристаллизация — это процесс, при котором деформированные зерна заменяются новым набором недеформированных зерен, которые образуются и растут до тех пор, пока исходные зерна не будут полностью израсходованы.

- Перекристаллизационный отжиг — это процесс отжига, применяемый к металлу холодной обработки для получения зародышеобразования и роста новых зерен без изменения фазы. Эта термическая обработка устраняет результаты тяжелой пластической деформации холодных штампованных деталей высокой формы. Отжиг эффективен при применении к закаленным или холоднокатаным сталям, которые перекристаллизовывают структуру с образованием новых ферритовых зерен.

- Перекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным увеличением пластичности.

- Таким образом, процесс может быть введен в качестве преднамеренного этапа обработки металлов или может быть нежелательным побочным продуктом другого этапа обработки.

- Наиболее важным промышленным применением является размягчение металлов, ранее закаленных в результате холодной обработки, которые утратили свою пластичность, и контроль структуры зерна в конечном продукте.

- Перекристаллизация определяется как процесс, при котором зерна кристаллической структуры приобретают новую структуру или новую кристаллическую форму.

- Точное определение рекристаллизации сложно сформулировать, поскольку этот процесс тесно связан с несколькими другими процессами, в частности, с извлечением и ростом зерна.

- В некоторых случаях трудно точно определить точку, в которой один процесс начинается, а другой заканчивается.

- «Формирование новой зернистой структуры в деформированном материале путем формирования и миграции высокоугловых границ зерен, обусловленных накопленной энергией деформации».

- Скорость микроскопических механизмов, контролирующих зарождение и рост рекристаллизованных зерен, зависит от температуры отжига.

Законы рекристаллизации

Существует несколько, в основном, эмпирических законов рекристаллизации:

- Термически активированный . Скорость микроскопических механизмов, контролирующих зарождение и рост рекристаллизованных зерен, зависит от температуры отжига. Уравнения типа Аррениуса указывают на экспоненциальную зависимость.

- Критическая температура . Следуя предыдущему правилу, было обнаружено, что рекристаллизация требует минимальной температуры для возникновения необходимых атомных механизмов. Эта температура рекристаллизации снижается со временем отжига.

- Критическая деформация . Предварительная деформация, приложенная к материалу, должна быть достаточной для образования зародышей и достаточной накопленной энергии для их роста.

- Деформация влияет на критическую температуру . Увеличение величины предшествующей деформации или снижение температуры деформации увеличит запасенную энергию и количество потенциальных ядер. В результате температура рекристаллизации будет снижаться с увеличением деформации.

- Исходный размер зерна влияет на критическую температуру . Границы зерен — хорошие места для образования зародышей. Поскольку увеличение размера зерна приводит к уменьшению количества границ, это приводит к снижению скорости зародышеобразования и, следовательно, к увеличению температуры рекристаллизации.

- Деформация влияет на конечный размер зерна . Увеличение деформации или снижение температуры деформации увеличивает скорость зародышеобразования быстрее, чем скорость роста. В результате конечный размер зерна уменьшается из-за повышенной деформации.

Ссылки

- Аскеланд, Дональд Р. (январь 2015 г.). Материаловедение и инженерия материалов . Райт, Венделин Дж. (Седьмое изд.). Бостон, Массачусетс. С. 286–288. ISBN 978-1-305-07676-1. OCLC .

- Кирпич, Роберт Мейнард (1977). Структура и свойства инженерных материалов . Макгроу-Хилл.

- RD Doherty (2005). «Первичная перекристаллизация». В RW Cahn; и другие. (ред.). Энциклопедия материалов: наука и технологии . Эльзевир. С. 7847–7850.

- RD Doherty; Д.А. Хьюз; Ф. Дж. Хамфрис; Джей Джей Джонас; D Juul Jenson; М. Е. Касснер; МЫ Король; Т.Р. Макнелли; HJ McQueen; А. Д. Роллетт (1997). «Актуальные проблемы перекристаллизации: обзор». Материаловедение и инженерия . A238 : 219–274.

- Ф. Дж. Хамфрис; М. Хазерли (2004). Рекристаллизация и связанные с ней явления отжига . Эльзевир.

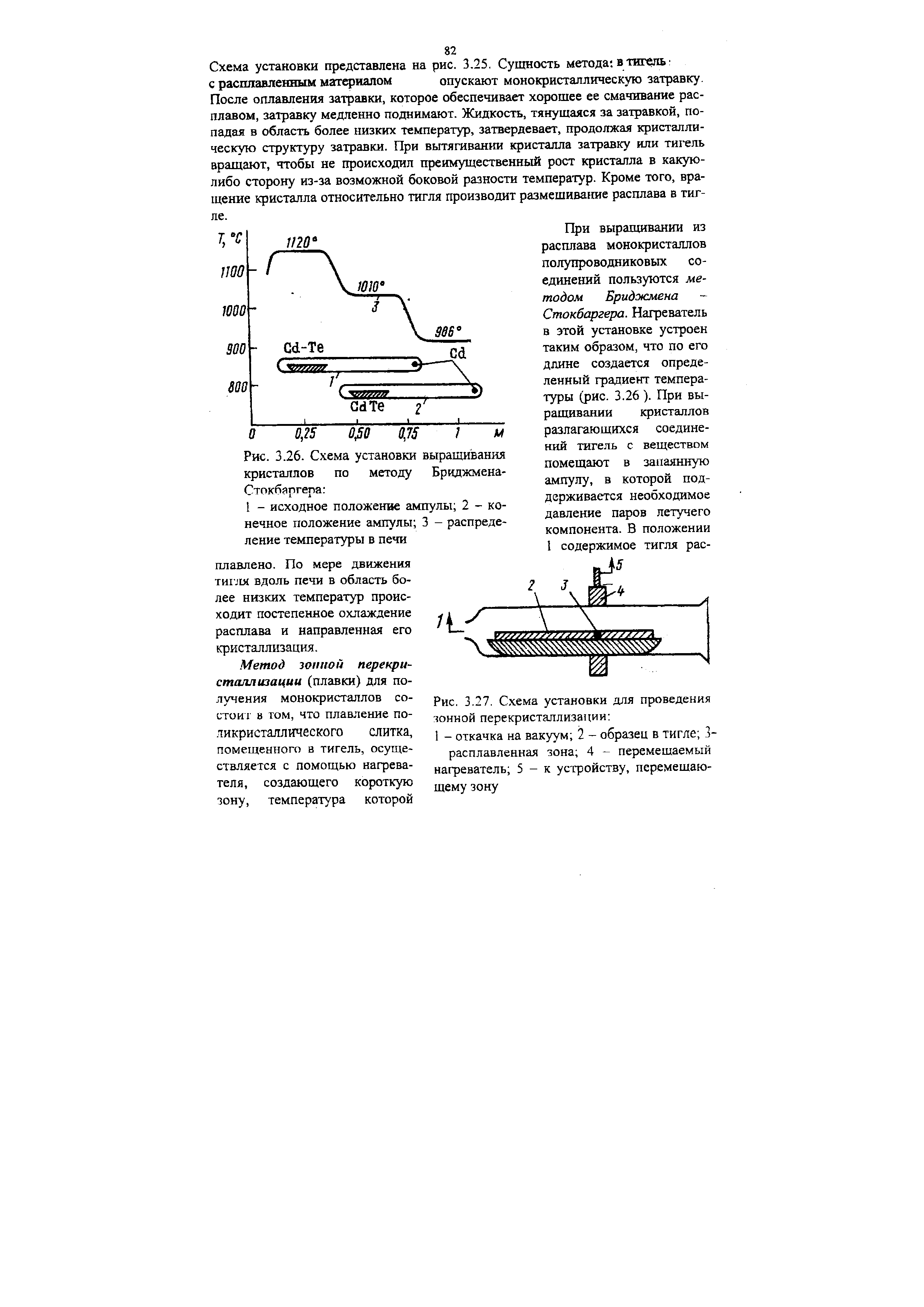

Текстура — рекристаллизация

Текстура рекристаллизации зависит от температуры отжига после деформации: чем выше температура, тем совершеннее текстура.

Текстура рекристаллизации является результатом кристаллографически ориентированного роста рекристаллизованных зерен.

Весьма стойкая текстура рекристаллизации отожженного после прокатки мельхиора приводит к образованию фестонов при штамповке. В данном случае текстура рекристаллизации вредна, и ее необходимо устранять.

Возникновение текстуры рекристаллизации объясняется, очевидно, тем, что зародыши новых зерен, существующие в деформированном металле, имеют преимущественную ориентировку кристаллографических осей в пространстве.

|

Схема въцезкн разрывных образцов для выявления анизотропии механических свойств в отожженном медном листе. |

Наибольший вред текстура рекристаллизации приносит в том случае, когда листы или ленты предназначаются для глубокой вытяжки. Холоднокатаный лист или ленту перед штамповкой отжигают. Если при отжиге возникает достаточно совершенная текстура рекристаллизации, то лист становится анизотропным.

Что такое ребровая текстура рекристаллизации электротехнической кремнистой стали и какие требования предъявляют к магнитопроводам из текстуре-запных сталей.

Что такое ребровая текстура рекристаллизации электротехнической кремнистой стали и какие требования предъявляют к магнитопроводам из текстуро-занпых сталей.

Что такое ребровая текстура рекристаллизации электротехнической кремнистой стали и какие требования предъявляют к магнитопроводам из текстуре-за иных сталей.

На характер текстуры рекристаллизации существенное влияние оказывает чистота металла: и примеси. Влияние малых добавок, очевидно, связано с их поверхностной активностью и анизотропным воздействием на скорость роста зародышей рекристаллизации.

На тип текстуры рекристаллизации влияет значитель-га большее число факторов, чем на тип текстуры дефор-лации. Последняя формируется в процессе сдвиговой 1еформации под воздействием ориентированно прило-кенных внешних сил. В текстурах деформации отчетли-зо проявляется значение условий и схемы деформации, шсла и типа действующих систем скольжения, особен-юсти поведения дислокаций в данном материале.

Важнейшая особенность текстур рекристаллизации — та, что они часто кристаллографически связаны с исходными текстурами деформации.

При объяснении текстур рекристаллизации в настоящее время исходят из гипотез ориентированного зарождения и ориентированного роста рекристаллизованных зерен.

|

Зависимость скорости. |

Экспериментальное изучение текстур рекристаллизации показывает, что угол поворота отклоняется на несколько градусов в обе стороны по сравнению с идеальным соотношением Кронберга-Вильсона.

Определение

Три карты EBSD запасенной энергии в сплаве Al-Mg-Mn после воздействия повышающейся температуры рекристаллизации. Объемная доля рекристаллизованных зерен (светлых) увеличивается с температурой в течение заданного времени. Люк Хаген

Рекристаллизация определяется как процесс, в котором зерна кристаллической структуры приобретают новую структуру или новую форму кристалла.

Трудно дать точное определение рекристаллизации, поскольку этот процесс тесно связан с несколькими другими процессами, в первую очередь с восстановлением и ростом зерен . В некоторых случаях трудно точно определить точку, в которой начинается один процесс и заканчивается другой. Доэрти и др. (1997) определяли рекристаллизацию как:

Таким образом, процесс можно отличить от восстановления (когда границы зерен под большим углом не мигрируют) и роста зерен (где движущая сила возникает только из-за уменьшения площади границ). Рекристаллизация может происходить во время или после деформации (например, во время охлаждения или последующей термообработки). Первый называется динамическим, а второй — статическим . Кроме того, рекристаллизация может происходить прерывисто, когда формируются и растут отдельные новые зерна, или непрерывно, когда микроструктура постепенно превращается в рекристаллизованную микроструктуру. Различные механизмы, с помощью которых происходят рекристаллизация и восстановление, сложны и во многих случаях остаются спорными. Следующее ниже описание в первую очередь применимо к статической прерывистой рекристаллизации, которая является наиболее классической разновидностью и, вероятно, наиболее понятной. Дополнительные механизмы включают ( геометрическую ) динамическую рекристаллизацию и перемещение границ, вызванное деформацией .

Вторичная рекристаллизация происходит, когда определенное очень небольшое количество зерен {110} <001> (Goss) растет избирательно, примерно одно из 106 первичных зерен, за счет многих других первично рекристаллизованных зерен. Механизм вторичной рекристаллизации заключается в небольшом и однородном размере первичного зерна, достигаемом за счет ингибирования нормального роста зерна мелкими осадками, называемыми ингибиторами. Зерна Госса названы в честь Нормана П. Госса , изобретателя текстурированной электротехнической стали примерно в 1934 году.

Описание процесса

Рекристаллизация характеризуется следующими показателями:

- скоростью протекания рекристаллизации;

- температурой начала кристаллизации;

- последовательностью рекристаллизационных преобразований.

При постепенном повышении температуры наступает момент,когда начинается разрушение прочных кристаллических связей. Температура, при которой он начинается, называется температурный порог рекристаллизации. Этот показатель во многом зависит от чистоты материала, то есть количества имеющихся добавок и примесей. Например, для алюминия этот порог равен 100 °С, для железа обладающего нормальной технической чистотой он равен 450 °С. Для меди она составляет 270 °С. В теории металловедения получена однозначная зависимость, которая связывает абсолютную температуру порога рекристаллизации и температуру плавления. Эта температура справедлива для всех металлов и сплавов.Теория описания этого показателя полностью подтверждается на практике.

Было установлено, что температура начала кристаллизации связана с температурой плавления через определённый коэффициент. Он имеет свою величину для различных материалов. В частности принято считать, что этот коэффициент равен:

- для металлов с небольшим количеством примесей и добавок он равен 0,4;

- металлы с высокой чистотой обладают коэффициентом 0,1-0,2;

- для так называемых твёрдых растворов он находится в интервале от 0,5 до 0,8.

Более точные значения для каждого материала можно найти в справочной литературе по металловедению.

В зависимости от химических и физических свойств и условий протекания процесса зависит скорость рекристаллизации.Она изменяется при изменении состава металла, давления или механического воздействия на образец. Скорость влияет на рекристаллизационные процессы, конечный результат преобразований.Очень важным является возможность регулирования скорости этого превращения. Например, при производстве так называемой трансформаторной стали необходимо обеспечивать условия формирования крупных кристаллов, которые будут ориентированы в одном направлении. Эта задача решается с помощью соответствующих добавок. Такими добавками служат сера и марганец. Эти добавки создают соответствующий катализ для получения материала с необходимыми физическими и механическими характеристиками.

В результате применения катализаторов, создания определённых условий (температуры, давления) начинается собирательный процесс зёрен необходимого размера и формы с их строгой ориентацией, что позволяет придать металлу требуемые свойства.

Температура перекристаллизации

Температура рекристаллизации — это температура, при которой рекристаллизация может происходить для данного материала и условий обработки. Это не заданная температура, и она зависит от следующих факторов:

- Увеличение времени отжига снижает температуру рекристаллизации

- Сплавы имеют более высокие температуры рекристаллизации, чем чистые металлы.

- Увеличение количества холодной обработки снижает температуру рекристаллизации

- Меньшие размеры зерен после холодной обработки уменьшают температуру рекристаллизации.

| Металл | Температура рекристаллизации ( ) оC{\ displaystyle ^ {o} C} |

Температура плавления ( ) оC{\ displaystyle ^ {o} C} |

|---|---|---|

| Pb | -4 | 327 |

| Al | 150 | 660 |

| Mg | 200 | 650 |

| Cu | 200 | 1085 |

| Fe | 450 | 1538 |

| W | 1200 | 3410 |