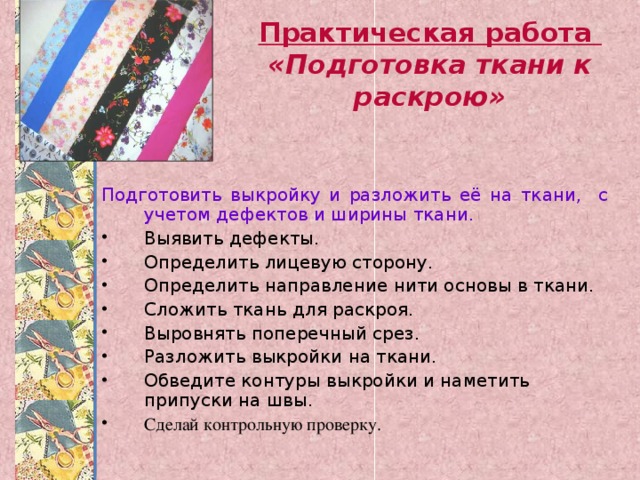

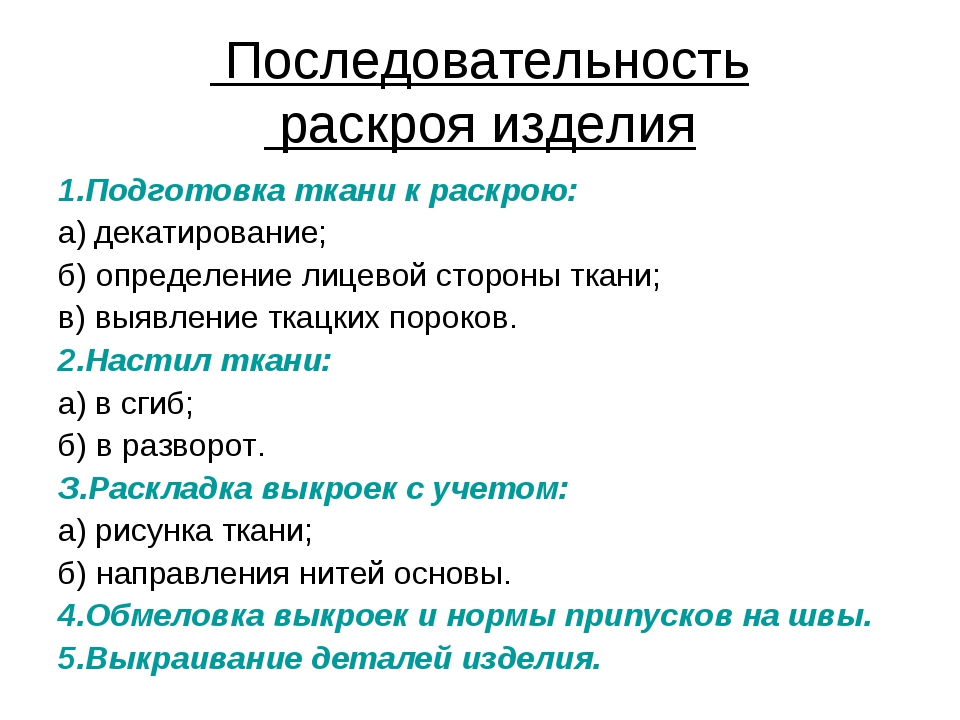

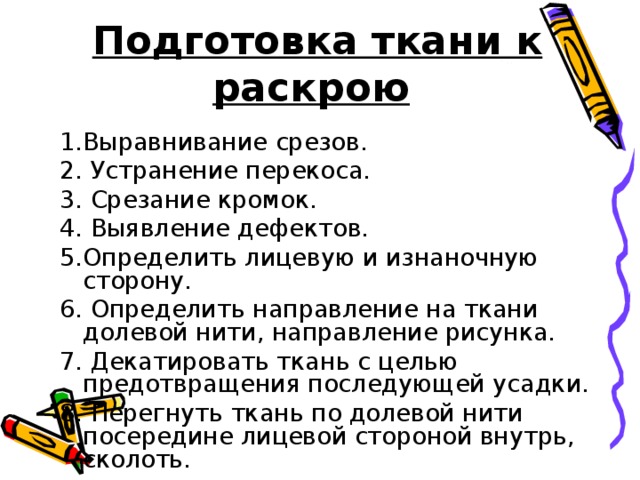

Практическую часть раскроя изделия

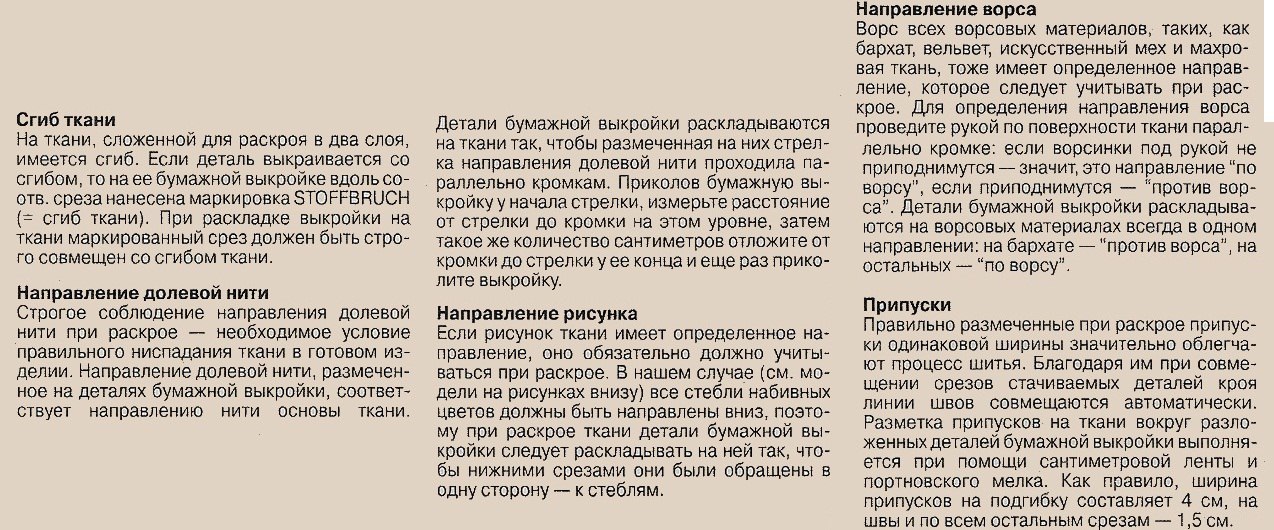

Часто у сукна, в частности

одного из его видов – драпа, имеется

направление ворса и это надо учитывать

при раскрое изделия.

* В пальтовых тканях с ворсом и при пошиве меха, направление ворса должно быть вниз.

В тонких тканях, таких как вельвет, бархат, направление ворса должно идти(смотреть) на верх изделия.*

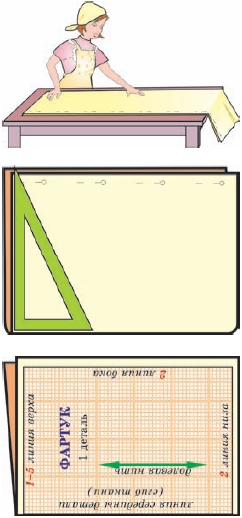

В начале мы проверяем в какую сторону

направлен ворс.Для

этого влажной ладошкой проводим по

ткани. И, если остается след чуть темнее,

чем сама ткань, значит у неё есть

направление ворса, что и отмечаем на

изнаночной стороне самой ткани.

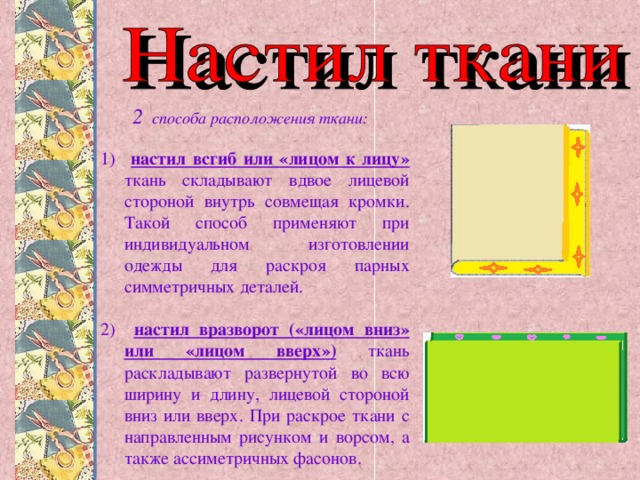

Затем

складываем ткань пополам по долевой

нити изнаночной стороной наверх.

*

Помните и тут: тканях есть долевое и поперечное

направление нити. Долевое, как правило(есть исключения),

идет вдоль кромки(длины отреза) ткани,

а поперечная , идет вдоль ширины

ткани.Чтобы определить долевую

(главное направление в обработке ткани)

,нужно потянуть кусочек ткани в разные

стороны. И где кусочек будет наименее

подвержен растяжке, там и будет направление

долевой нити.Другими словами: долевая нить практически не тянется

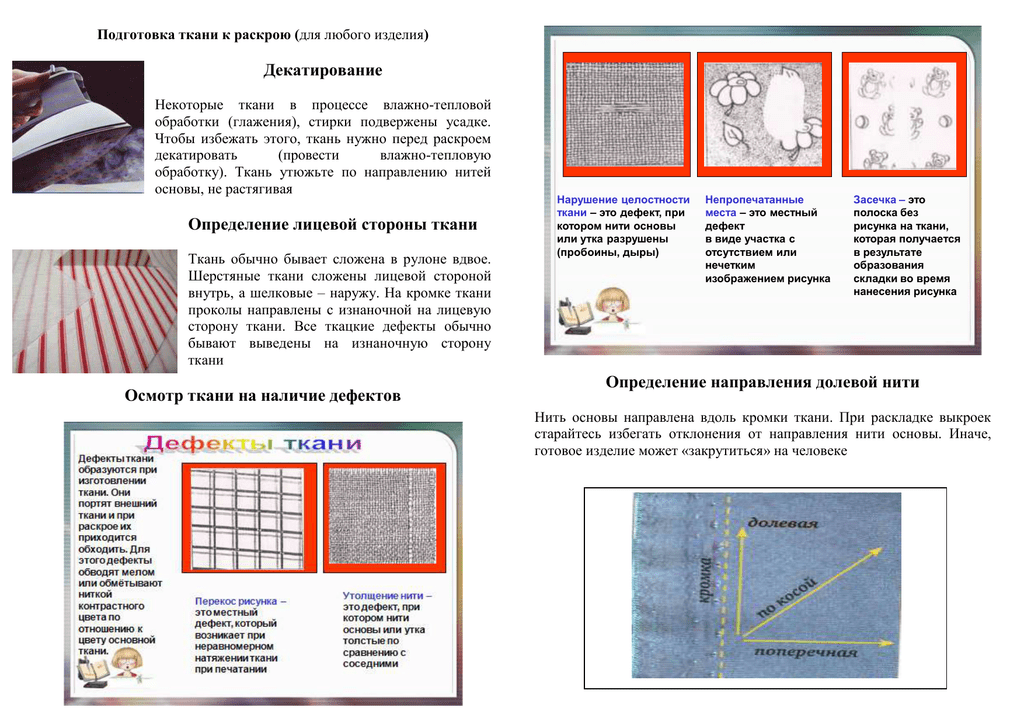

под руками.Изнаночную и лицевую

сторону ткани различают по обработке

кромки(на лице кромка наиболее аккуратно

выработана), по цвету, по ворсу(на лице

есть направление ворса, на изнанке –

нет и т.д.) и по выработке ткани( например:

на лице есть рубчик, на изнанке у толстых

тканей его нет и т.д.).Как правило,

суконные ткани уже наматывают в рулоны

лицевой стороной внутрь.Но на днях

мне пришлось столкнуться с импортным

сукном, где намотка была наоборот.Так

что, пожалуйста, будьте внимательны при

различии изнанки и лица ткани.У льна

изнаночную сторону определить сложнее.

Если это отрез ткани, то можно догадаться

по кромке и наколке на станок при обмере

и сматывании ткани в рулоны. Проколы

должны быть на лицевую сторону.Если

у вас просто кусочек льна, то изнанку и

лицо отличают по ворсинкам. На изнанке

больше ворсинок от нитей.*Итак:

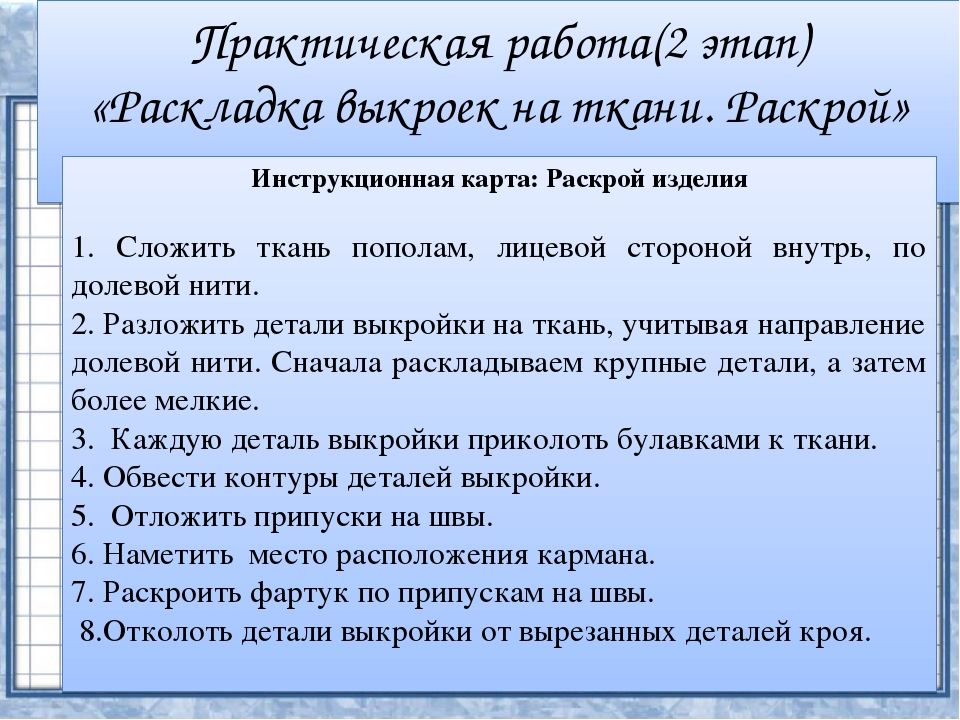

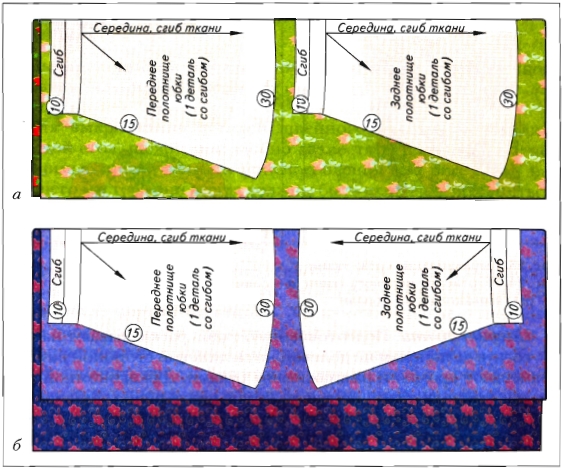

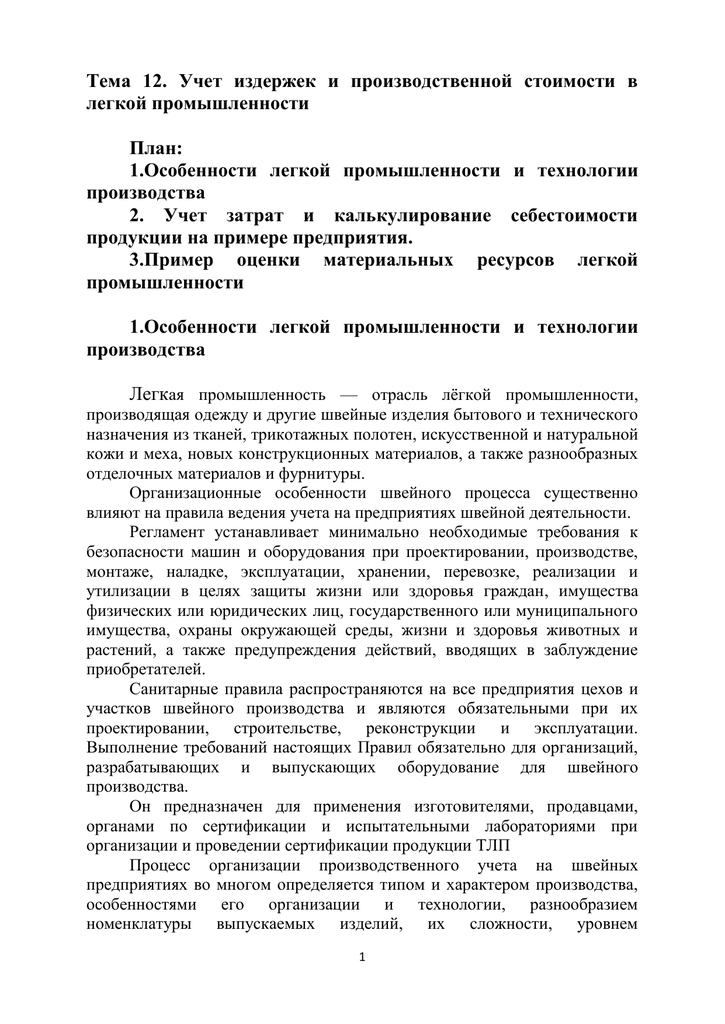

сложив суконную ткань (в данном случае

на фото драп с направлением ворса),

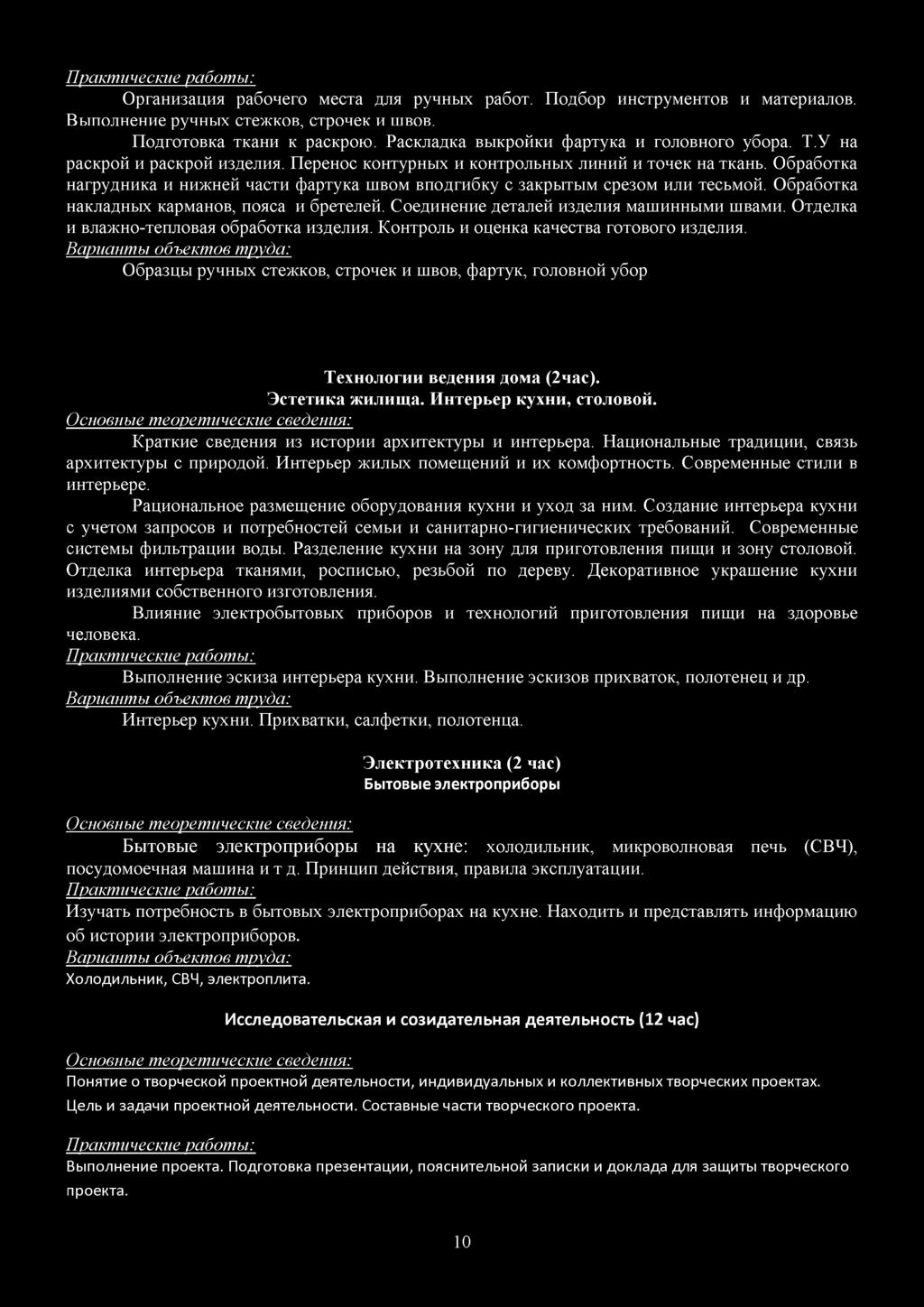

раскладываем лекала(выкройку) так, чтобы

направление ворса было сверху вниз на

изделии.

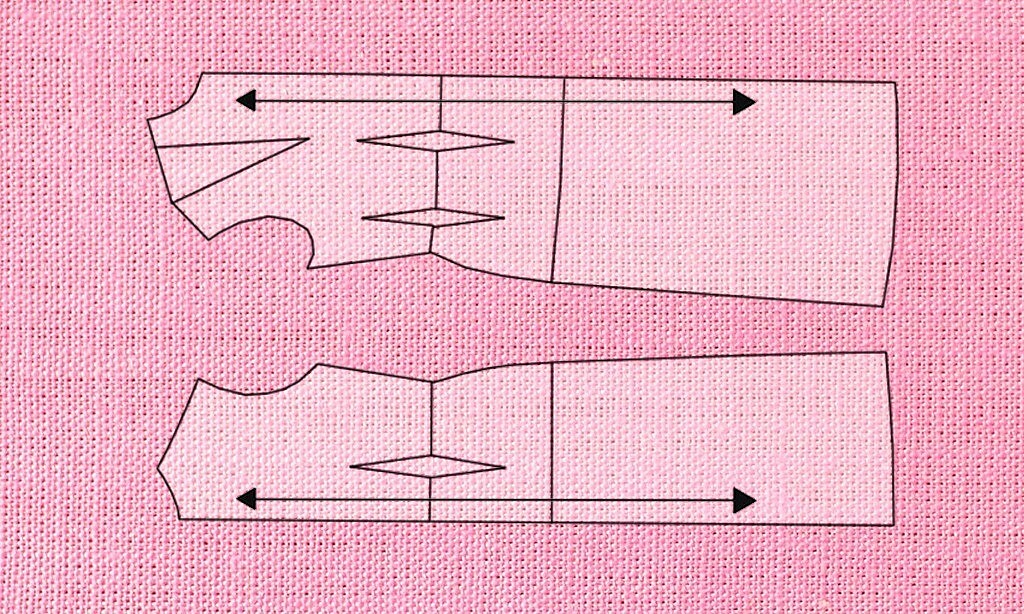

*Если

расположить детали ворсом в другую

сторону, то при носке изделия внешний

вид (окрас) будет казаться пятнами, а

сам ворс вскоре скатается в шарики, что

очень испортит внешность изделия.Если

части изделия расположить при раскрое

в разные стороны (например: полочку

раскроить с направлением ворса сверху

вниз, а спинку – снизу вверх, или те же

части рукава перевернуть),то получится

разноцвет внешнего

вида изделия, а именно: перед будет

светлее на пол тона чем спинка, что, опять

же, не придаст красоты изделию в

носке.

*Обведя

по контуру лекала изделия на сукне кусочком мыла или портновского мела(сама мелом не пользуюсь,т.к. полосы от него потом тяжело выводить),

вырезаем(кроим/раскраиваем)

изделие.

*Для начинающих советую заколоть между собой большими булавками,а лучше приметать слегка детали кроя к друг другу не затягивая нитку, т.к. иголки могут выжимать толстую ткань,что в результате может дать разницу в деталях до 5 мм,а это очень существенно при пошиве.У

меня уже в крой заложены припуски на

швы.Иголками

при раскрое суконных тканей ( и всех

нескользящих) не пользуюсь. Новичкам

советую обязательно сколоть детали по

периметру, а лучше в толстых тканях

слегка их сметать косыми сметочными

стежками шириной от 3-х до 5 см. Дело

в том, что иглы толстые ткани выжимают,

и крой может получиться в результате

не очень точным.Хотя

при работе с толстыми тканями допускается

погрешность несовместимости деталей

до 0,5 см. Но в своей работе я этого стараюсь

не допускать.Кроят

детали (вырезают) на столе (желательно!)

стоя, располагая тело правым боком к

детали кроя, саму деталь справа от себя

,а отрезаемую часть (лишку) придерживая

левой рукой, слева.

Т.е.

всегда отрезаемая часть ткани(лишка)

будет находится в левой руке,а само

изделие с правой стороны.Это

нужно для того,чтобы видеть что и как

мы делаем.

———————————————————————————————————-

удачного всем раскроя и пошива!

————————-Читайте так же:

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

- Чертежи для лазерной резки незаменимы не только при выполнении крупных промышленных заказов или при изготовлении высокоточных механизмов, но даже если вам нужна небольшая партия относительно простых деталей. А поскольку большинство лазерных станков оснащены модулем управления, то без соответствующих чертежей не обойтись. Впрочем, недостаточно просто от руки набросать эскиз – программа станка его просто не поймет. Чертежи для раскроя лазером должны выполняться в определенном формате и с учетом ряда правил. Только в этом случае на выходе будет деталь, удовлетворяющая всем требованиям. О том, как этого добиться, поговорим далее.

Металлообработка на станках с ЧПУ незаменима там, где требуется большое количество изделий с высокими показателями точности обработки. Помимо этого, станки с ЧПУ обеспечивают и высокую повторяемость производимых изделий. Такая металлообработка становится все более популярной, но это не означает, что ей присущи только положительные стороны. Чтобы лучше разобраться в том, что собой представляет металлообработка на станках с ЧПУ, мы расскажем про принцип действия такого оборудования и особенности процессов.

Материалы для дуговой сварки насчитывают десятки позиций, однако количество групп, в которые входит такой обширный сортамент, невелико – всего четыре основных. Внутри каждой из них есть и свое деление, но для широкой аудитории стоит указать только основные категории

Помимо разделения на группы и виды, важно учитывать еще и нормы расходования, а также условия хранения. Мы расскажем про основные материалы для дуговой сварки, а также приведем формулы расчета их расходования и правила складирования

Дуговая сварка труб имеет свои особенности, которые выражаются не только в типе соединений, но и в проведении определенных манипуляций в зависимости от температуры окружающей среды. Под вид трубы и погодные условия подбираются соответствующие электроды и проводятся подготовительные операции. Помимо правильного выбора электродов и прочих приспособлений, необходимо определиться и с методикой сварки. Существует несколько подходов, которые используются современными мастерами. Обо всем этом подробнее расскажем в нашей статье.

Дуговая резка металлов является начальным этапом развития технологии. Практическое применение таковой, несмотря на популяризацию и целесообразность использования плазменной резки, и по сегодняшний день распространено, как в бытовых условиях, так и промышленных масштабах. В процессе дуговой резки металлов используют: металлические плавящиеся электроды, угольные электроды, не плавящиеся вольфрамовые электроды.

Эта технология носит несколько схожий характер со сваркой металла. Единственным исключением является необходимость воздействия на металл большей силы тока. Резка металла требует подбора силы тока на 30%, а в некоторых случаях и 40% больше от того, что использовался при сварке того же металла. Под воздействием более мощной дуги тока, металл начинает проплавляться. Где зажигают электрическую дугу? В качестве такого места принято использовать начало реза на внешней (верхней) кромке.

Жестяницкие работы. Раскрой, правка, плоскостная разметка (Илья Мельников, 2013)

Раскрой материала

Листовая сталь поставляется в листах определенных стандартных размеров. В зависимости от формы заготовок, которые необходимо выкроить, различают прямолинейный, криволинейный и смешанные виды раскроя листового металла.

Заготовки на листе можно расположить так, чтобы удобно было его разрезать, однако лист в этом случае расходуется неэкономно.

Эти же заготовки можно расположить на листе таким образом, чтобы расход металла был минимальным, но разрезание в этом случае будет затруднено.

Основное правило, которое следует соблюдать при раскрое, заключается в следующем: заготовки на листе должны быть расположены так, чтобы расход металла был минимальным и лист удобно было разрезать.

При раскрое листов, помимо основного фактора (экономии металла), учитывается также технологические и организационные факторы. Например, при раскрое целесообразно разложить шаблоны на листе, но не при всякой раскладке можно воспользоваться имеющимся в цехе оборудованием.

Наиболее рационально расходуется металл при размещении на одном листе заготовок различных габаритов, причем вначале размещают наиболее крупные заготовки, затем заготовки средних размеров, а на свободные места – заготовки малых размеров.

На оборудовании для криволинейной разрезки (вибрационные ножницы) заготовки вырезают сразу по их действительному контуру.

На оборудовании для прямолинейной разрезки (рычажные ножницы, листовые с наклонными ножами и др.) листовой металл сначала разрезают на полосы, а затем на заготовки требуемых размеров.

Для сокращения отходов при раскрое листового металла используют карты раскроя. Эти карты применяют при групповом (получение из листа группы заготовок для деталей разных наименований) или индивидуальном раскрое (получение из листа заготовок для деталей одного наименования).

Перед началом процесса разрезания рассматривают множество вариантов расположения заготовок относительно друг друга, добиваясь их полного расположения на листе.

При рациональной раскладке расход металла уменьшается примерно на 20% по сравнению с нерациональным, а также облегчается операция разрезания.

При раскрое для детали определенной формы подбирают лист нужных габаритных размеров и рациональную схему расположения заготовок на листе. При этом отходы сокращаются в 1.5 раза по второму варианту по сравнению с первым.

Анализ процесса раскроя материала показывает, что в целях экономии можно внести рациональные изменения в конструкцию изделия.

Рассмотрим в качестве примера получение заготовок для конической формы поверхности диаметром 2600 мм. Заготовка проектируется, как обычно, в виде сектора круга. Для вырезки такого сектора из кровельной стали (размеры листов 710х1420 мм) необходимо израсходовать восемь листов, соединенных предварительно фальцами в картину. Ту же коническую поверхность можно образовать из нескольких секторов соединенных фальцами по направлению радиусов.

При этом из одного листа выкраиваются два сектора, и, следовательно, понадобится только шесть листов. При таком раскрое расход металла сокращается примерно на 25%.

Рассмотренные выше примеры относятся к ручному способу раскроя.

На полуавтомате СТД-11012 можно выполнять разрезку листа на заготовки по различным кривым разверток частей изделия, например, усеченных тел вращения – цилиндров и конусов, пересекающихся тел вращения – цилиндра и цилиндра, конуса и цилиндра. Длина заготовки не должна превышать 2600 мм, высота – 350 мм. Развертки деталей большой длины необходимо изготовлять частями.

При раскрое заготовок на рулонной стали получают минимальные отходы. Полуавтомат узкоспециализирован и применяется для конкретного вида работ – для криволинейной разрезки заготовок вентиляционных изделий.

Подготовка рационального раскроя материала – операция очень трудоемкая и требует больших затрат времени. При этом рабочий не в состоянии перебрать все возможные комбинации раскладки заготовок. В настоящее время для этих целей используют ЭВМ, с помощью которых рассчитывают возможные варианты и выделяют рациональный вариант раскроя материала.

Основные способы раскроя металла

Производственники, в целях оптимального раскроя материала и минимизации объема отходов, стремятся подобрать оптимальный способ раскроя листового материала или проката исходя из технологий, применяемых для разделки металла на заготовки. Например, при использовании дисковых ножниц или газового резака, допустимо расположение заготовок в любом месте листа. В то время как, при раскрое на гильотинных ножницах необходимо следовать определенным ограничениям. Заготовку необходимо так размещать, что существовала возможность реализовать прямолинейные резы вдоль или поперек листа и прямых резов под углом.

Станок для резки листового металла с дисковыми ножницами

В случае необходимости обработки большой партии заготовок имеет смысл использовать комбинированный метод. Он заключается в том, что заготовки, имеющие разную форму, укладывают в прямоугольник с минимизированными размерами. Затем эти прямоугольники используют для лучшего заполнения листа. Формирования размерной последовательности. Перемещая эти формы по поверхности, получают улучшенную форму конфигурации.

Метод лучшего заполнения короткой стороны листа

Метод лучшего заполнения короткой стороны листа – это позволяет снизить количество отходов, вызываемых отсутствием кратности. Остающаяся часть листа будет несколько короче чем вдоль длинной стороны. Заготовки должны быть подобраны таким образом, чтобы их размеры позволили оптимальным образом заполнить меньшую сторону листа. Для разметки вдоль длиной стороны выполняют аналогичную работу.

Суть способа формирования размерных последовательностей заключена в следующем — заготовки располагают на листе от крупных к мелким.

На основании проведенных работ составляют карту раскроя. Затем, определяют потребное количество материалов (листа или другого проката). Кстати, это основной документ, который должен быть на рабочем месте оператора заготовительной машины.

Из плотной бумаги или картона подготавливают шаблоны

Из плотной бумаги или картона подготавливают шаблоны заготовок, которые необходимо раскроить. Шаблоны располагают на лист и путем передвижения и их совмещения между собой получают оптимальный раскрой листового материала.

Известные производители полимерных воздуховодов

В частности, достойна внимания продукция таких компаний:

VTS Clima из Польши. Предприятие работает на рынке с 1989 года, причем за это время открыло свои филиалы в 15 станах Европы и Африки. Специализируется фирма на производстве оборудования для систем вентиляции и комплектующих к ним. Гибкие воздуховоды являются одной из приоритетных товарных позиций предприятия. Гарантия производителя на 3 года и высокое качество продукции делает ее весьма востребованной среди покупателей.

Международная группа компаний Systemair, главный офис которой размещен в Синнскаттерберге (Швеция). Продукция данного конгломерата доступна в продаже в 60 странах по всему миру. На территории РФ ее можно приобрести главным образом в Санкт-Петербурге и Ленинградской области

Основное внимание производитель уделяет экологической безопасности продукции, то есть, чтобы ее товарные позиции отвечали требованиям международного стандарта ISO 14001. Основная специализация предприятий группы состоит в производстве систем для поддержания воздуха в рамках санитарно-гигиенических норм

В ассортименте представлена продукция с самыми различными сечениями. Следовательно, такие вентиляционные трубы могут с успехом применяться не только в частном и жилищном строительстве, но и на производственных мощностях.

Арктос (Россия). Основное направление работы предприятия – производство оборудования для вентиляционных систем и систем кондиционирования. В настоящее время предприятие располагает двумя заводами, расположенными в Москве и Санкт-Петербурге. Исследовательские работы выполняются в научной лаборатории аэродинамики и акустики.

Определить, насколько качественно работает вентиляция в помещении можно, просто взглянув на состояние окон. Если они не запотели, значит, все функционирует корректно. А если наблюдается скопление конденсата на окнах, значит, в процессе работы или даже на этапе проектирования были допущены неточности.

Виды отходов при раскрое металлов

Отходы от заготовительных операций можно разделить на два класса:

- технологические;

- раскроя.

Технологические отходы в виде стружки

К первому типу отходов относят тот металл, которые теряют вследствие технологической обработки. Например, при использовании газовой резки – это оплавление, в виде стружки, снимаемой с поверхности заготовки по время точения или фрезерования. К отходам относят ту часть металла, которая уже не будет использована в дальнейшем.

Отходы от раскроя металла

К отходам от раскроя листового металла можно отнести те остатки, которые образуются формой заготовки и отсутствием кратности при разметке раскроя. Под первыми понимают ту часть металла, которая располагается между наружным контуром одной или нескольких заготовок и неким контуром, который очерчивает габариты заготовок. Вторые – это те, которые образуются при сравнении размеров листа и раскроя заготовок. Эти отходы появляются в том случае, если размеры листа не совпадает с суммой размеров заготовок, расположенных вдоль ее сторон.

Часто задаваемые вопросы:

Что делает этот калькулятор?

Smartcut.pro позволяет составить оптимальную схему раскроя линейных изелий (арматура, брус, кабель, веревка и т.п.).В калькуляторе раскроя используется наш алгоритм расчета с наилучшим полезным выходом и минимальными отходами.

Пример задачи для калькулятора линейного раскроя:

Например, вам необходимо разрезать 6 метровые доски на: 23шт по 1.2м, 12шт по 2.3м, 6шт по 3м и 17шт по 0.8м. Как израсходовать наименьшее количество исходных досок и минимизировать отходы?

Существует ли оффлайн версия или мобильное приложение с калькулятором?

Нет. Веб версия калькулятора адаптивна для всех типов устройств и максимально оптимизирована для быстрой загрузки при медленном интернете, что исключает необходимость создания мобильного приложения или оффлайн версии калькулятора.

Как разместить калькулятор у себя на сайте?

Вставьте этот код на страницу своего сайта:<iframe width=»100%» height=»500″ src=»https://smartcut.pro/ru/»></iframe>

Раскрой с угловым разрезом. Раскрой с торцами под углом(как у рамок картин):

В случае наличия двух видов отрезков с разными углами (например 30 и 60 градусов), надо делать два отдельных расчета для каждого вида отрезков. Когда же угол у всех отрезков одинаковый (например 45 градусов), то такая задача по раскрою решается, как обычно, одним расчетом.Например, имеется задача: из заготовок длиной 2м нарезать 4 вида отрезков: с длиной 79см/75см(наружняя/внутренняя длина), 59/55см, 39/35см и 29/25см.Решение: в калькуляторе указываем СРЕДНЮЮ длину отрезков: 77см, 57см, 37см и 27см а длину заготовки задаем 1,98м (длина заготовки для раскрой 2м минус разница между максимальной и средней длиной любого отрезка, это (59-57) = 2см). В полученной карте раскроя точки разреза необходимо отмечать как на рисунке:

Планируется ли разработка раскроя листов (2д раскрой)?

Да, в скором будущем.

Как быстро ввести список деталей, например из Excel?

Для этого предусмотрена специальная опция в калькуляторе раскроя. В поле ввода скопируйте список деталей в формате «Длина Количество Длина Количество Длина Количество», вместо пробелов могут быть абсолютно любые символы (дифис, перенос строки, знак плюс, буква и т.д.), кроме точки или запятой. Затем, нажмите на кнопку «импорт».Так же, возможно импортировать список для раскроя с названиями деталей, в таком случае список должен быть в формате «Длина Количество Название Длина Количество Название». Справа от поля ввода необходимо выбрать соответствующий формат.

Что означает колонка «Название»?

Название детали, отображаемое на карте раскроя. Может включать в себя любую информацию: маркировку, размер сечения, номер детали и тп. Это не обязательный параметр.

Как распилить ламинированное ДСП

Для распила ЛДСП нужно соблюдать следующую инструкцию:

- Выбрать вид распила. Прямолинейный распил предназначен для получения прямоугольных фигур. Криволинейный — для некоторых элементов дизайнерской мебели. Иногда нужен и смешанный вид распила, если требуется сложная деталь.

- Подготовить необходимые инструменты. Это пила с мелкими зубьями или электролобзик. Дисковую пилу также можно использовать при мелких зубьях. Чтобы защитить ламинированное покрытие от повреждений, потребуются малярная лента или скотч. Для разметки заготовок — линейка и карандаш.

- Сделать разметку разрезаемого листа. Отметить карандашом с торцов листа точки предполагаемого распила.

- Для предотвращения сколов наклеить на место будущего распила малярную ленту или скотч.

- После наклейки ленты или скотча соединить между собой карандашом точки предварительной разметки.

- При распиле держать ножовку под острым углом к поверхности листа. Это обеспечит ровные края.

- Если края получились не совсем ровными, обработать их напильником или рашпилем.

Принцип работы, технология и оборудования для плазменного раскроя металла

Между электродом и соплом активируют электрическую дугу. Через сопло проходит газ – кислород или воздух его рабочее давление составляет 5 – 8 ат. При контакте газа и электрической дуги, происходит его разогрев до температуры до 30 000 °C. Таким образом, струя газа трансформируется в пучок плазмы. Который и выполняет функцию раскроя.

Принцип действия плазмореза

Отличительной чертой этого метода раскроя металла, является то, что металл не выгорает, как, например, при газовой резке, а просто испаряется и это требует дополнительных мер по защите персонала и окружающей среды.

На практике применяют два типа оборудования для плазменно — воздушной резки металла – ручное и автоматизированное. На первом выполняют операции раскроя металла без применения каких-либо средств автоматизации, и на первый взгляд, она напоминает газопламенный метод раскроя.

Автоматизированное оборудование для плазменного раскроя металла

Автоматизированное оборудование работает под управлением системы ЧПУ и вся работа оператора заключается в том, что бы в нужное время включить управляющую программу.

Сам станок представляет собой установку портального типа, перемещающуюся, к примеру, по оси Х и режущую головку, которая перемещается по оси Y. Таким образом, резка металла может начинаться из любой точки листа, при этом точность реза составляет 0,2 мм.

В отличие от станков для механической резки заготовок, раскрой листа происходит с применением специальных программных комплексов. Их применение минимизирует объем отходов. На некоторых формах количество отходов может не превышать 1 – 5% от площади листа.

К недостаткам оборудования плазменной резки можно отнести следующее:

- По мере роста толщины металла появляется уклон от внешнего края к внутренней части листа, это вызвано рассеиванием пучка плазмы, это необходимо учитывать при разметке листа металла.

- Неверная настройка режимов резания — ток, расход воздуха (газа), рабочая скорость движения головки, может привести к тому, что вырастет количество применяемого расходного материала – сопел, электродов.

- Установка подобного оборудования требует тщательной подготовки воздуха, то есть непосредственно перед ней необходимо устанавливать влагоуловительные устройства.

- Во время работы, на месте реза образуются наплывы, которые, при необходимости их можно удалить с помощью угловой шлифовальной машины. Вообще, если заготовка производится под сварку на эти наплывы можно не обращать внимания.

Образование наплывово при плазменной резке металла

Существуют конструкции с двумя и более движущимися режущими головками. Такая конструкция поднимается производительность труда и снижается себестоимость заготовок.

Газокислородная резка

К самым экономичным способам раскроя металла можно отнести газокислородную резку.

Для обеспечения реза металла применяют смесь кислорода и горючего газа (пропана, ацетилена и пр.).

Газокислородная резка металла

Последовательность реза состоит из следующих этапов:

- Открытое пламя прогревает металл до температуры возгорания.

- После этого на разогретое место подают струю кислорода, окисляющий металл.

- Перемещая резак, создают неширокий рез, из которого необходимо удалять шлак.

Качество реза напрямую связано с маркой материала, качества поверхности, толщины металла, скорости выполнения раскроя.

Несмотря на то, что постоянно происходит появление новых технология раскроя металла газопламенная остается самой экономичной.

Более того, при толщине металла в 900 мм альтернативы такой технологии нет.

Программы для раскроя

Онлайн раскрой листа ДСП можно сделать с помощью специальных компьютерных программ. Приводим описания наиболее популярных из них.

Мастер 2

Эта программа предоставляет пользователям несколько дополнительных преимуществ, которые необходимы тем, для кого работа с ДСП — это бизнес:

- многопользовательский режим;

- сортировка и систематизация информации;

- сохранение данных о материалах и контрагентах;

- учет оставшегося количества материалов;

- группировка заказов: активные, запланированные, в архиве.

Масштабные модели листов с рассчитанными размерами укладываются на поле редактора. В процессе раскроя редактор указывает корректно уложенную деталь, некорректно уложенную деталь, незначительный остаток, значимый остаток. Программа по умолчанию пытается делать остатки как можно крупнее. Но если пользователь желает иначе, сервис может подстроиться под него.

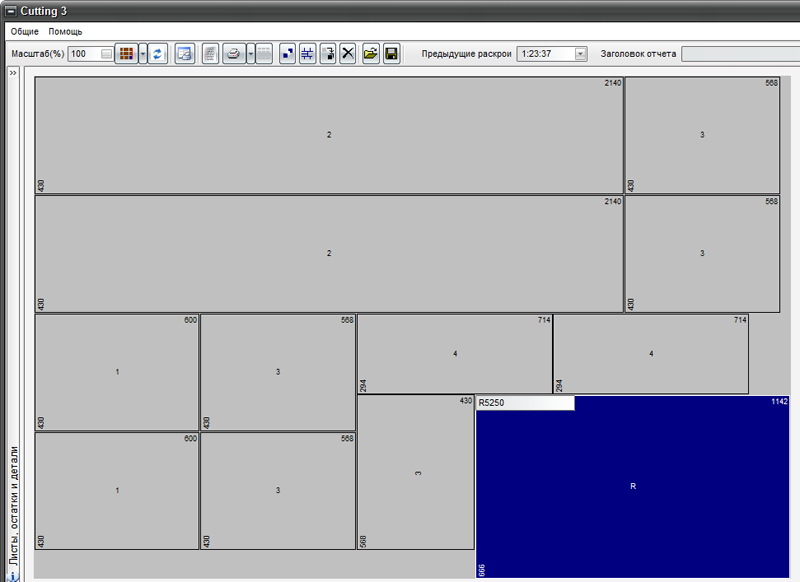

Cutting 3

Окно программы поделено на две части. В левой части находится склад: листы, которые требуется раскроить. В правую часть нужно вводить параметры, по которым из плит создаются детали. Указываются цвет, размеры, количество.

В поле «Вращение» можно задать три режима. Первый — вращать, при этом деталь располагается по усмотрению программы. Второй — вращать совместно: все одинаковые детали вращаются совместно на одном листе. Третий — не вращать. После нажатия кнопки «Выполнить расчет» на экране появляется карта раскроя. При новом нажатии на ту же кнопку программа будет предлагать другие варианты. Все полученные варианты можно корректировать вручную, в частности, перетаскивать и вращать детали.

Астра Раскрой

Рабочий файл программы представляет собой заказ, в котором может быть несколько изделий. А каждое состоит из набора деталей, параметры которых выбирает пользователь. Карты раскройки программа генерирует автоматически с учетом ширины реза, обрезки края листа, сквозных резов, типа раскроя и других факторов. Вслед за картой формируется полный комплект технологической документации: эскиз и спецификация. Астра Раскрой также содержит справочник материалов, кромок, деталей и операций.

Понятие лазерного раскроя металла

Не менее прогрессивным считают и лазерный раскрой металла. Эта технология использует мощь лазерного луча и, как правило, ее применяют на серийном производстве изделий практически из любых материалов, в том числе и неметаллов.

Лазерный раскрой металла

Луч лазера, который управляется специальным программным комплексом, обеспечивает концентрации энергии достаточной для резки материалов любой толщины и состава.

В ходе реза, материал, подверженный воздействию лазерного луча расплавляется, испаряется или выдувается потоком сжатого воздуха.

Резка при помощи лазера отличается тем, что на материал не оказывается никакого механического воздействия и во время обработки могут возникнуть только минимальные деформационные явления. Отсутствие каких-либо механических воздействия позволяет обрабатывать легко деформируемые или тонкие материалы, например, заготовки для системы вентиляции, где толщина металла может составлять всего 0,5 – 0,7 мм.

Программное управление раскроем металла лазером позволяет выполнять работу по получению сложных контуров.

Лазерный способ раскроя применяют для получения сложных контуров

Правила раскроя ДСП

Раскрой ДСП можно проделать либо вручную, либо с помощью специальной компьютерной программы.

Сначала разберем важнейшие общие правила:

- Определить, какой остаток получится. Если Вам этот остаток совсем не нужен (например, для изготовления дополнительных, ранее не предусмотренных предметов интерьера), стремитесь к тому, чтобы он был как можно меньше.

- Древесный рисунок на ламинированном слое стружечного материала (структура) на поверхностях будущего предмета мебели, расположенных в одной плоскости, должен иметь одно и то же направление — вдоль или поперек.

- Определить видимые элементы предмета мебели, на которых структура будет располагаться в одну и ту же сторону. Пронумеровать будущие детали. Обычно первые номера присваивают деталям, на которых рисунок идет по структуре (то есть вдоль).

- Сделать базировку листа фанеры. Обычно по его краям бывают некоторые неровности, сколы. Поэтому при распиле срезаются 10-15 мм с каждой стороны и, делая раскрой, нужно указать фактический размер листа после этой операции.

- Учитывать ширину пропила. У пилы на распиловочном станке толщина 4 мм. Поэтому при раскрое нужно учитывать эту ширину.