Средства выполнения технологических процессов

Технологический процесс существует сначала в головах технологов, далее он фиксируется на бумаге, а на современных предприятиях — в базе данных программ, обеспечивающих процесс управления жизненным циклом изделия (PLM). Переход на автоматизированные средства хранения, написания, тиражирования и проверки актуальности технологических процессов- это не вопрос времени, в вопрос выживания предприятия в конкурентной борьбе. При этом предприятиям приходится преодолевать сильное сопротивление высококвалифицированных технологов строй школы, привыкших за долгие годы писать техпроцессы от руки, а потом отдавать их на перепечатку.

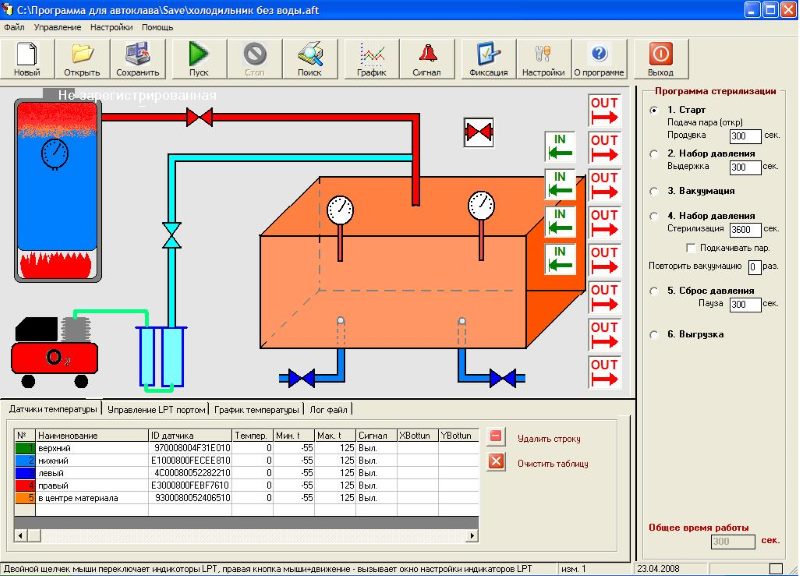

Программа управления технологическим процессом

Современные программные средства позволяют автоматически проверять упомянутые в техпроцессе инструмент, материалы и оснастку на применимость и актуальность, повторно использовать ранее написанные техпроцессы целиком или частично. Они повышают производительность труда технолога и существенно снижают риск человеческой ошибки при написании техпроцесса.

Технологическое оборудование предназначено для установки, закрепления, ориентации в пространстве и подачи в зону обработки сырья, заготовок, деталей, узлов и сборок.

В зависимости от отрасли производства сюда входят станки, обрабатывающие центры, реакторы, плавильные печи, кузнечные прессы, установки и целые комплексы.

Оборудование обладает длительным сроком использования и может изменять свои функции в зависимости от использования той или иной технологической оснастки.

Технологическая оснастка включает в себя инструмент, литейные формы, штампы, приспособления для установки и снятия детали, для облегчения доступа рабочих к зоне выполнения операций. Оснастка дополняет основное оборудование, расширяя его функциональность. Она имеет более короткий срок использования и иногда специально изготавливается для конкретной партии изделий или даже для одного уникального изделия. При разработке технологии следует шире применять универсальную оснастку, применимую для нескольких типоразмеров изделия

Особенно это важно на дискретных производствах, где стоимость оснастки не распределяется на всю серию, а целиком ложится на себестоимость одного изделия

Инструмент предназначен для оказания непосредственного физического воздействия на материал заготовки с целью доведения ее формы размеров, физических, химических и других параметров до заданных в технических условиях.

Технолог при выборе инструмента должен принимать во внимание не только цену его покупки, но и ресурс и универсальность. Часто бывает, что более дорогой инструмент позволяет без его замены выпустить в несколько раз больше продукции, чем дешевый аналог

Кроме того, современный универсальный и высокоскоростной инструмент позволит также сократить время машинной обработки, что также прямо ведет к снижению себестоимости. С каждым годом технологи приобретают все больше экономических знаний и навыков, и написание техпроцесса из дела чисто технологического превращается в серьезный инструмент повышения конкурентоспособности предприятия.

Типы производств и их технико-экономическая характеристика.

Тип производства — совокупность его организованных, технических и экономических особенностей.

Тип производства определяется следующими факторами:

- номенклатурой выпускаемых изделий;

- объемом выпуска;

- степенью постоянства номенклатуры выпускаемых изделий;

- характером загрузки рабочих мест.

В зависимости от уровня концентрации и специализации различают три типа производств:

- единичное;

- серийное;

- массовое.

По типам производства классифицируются предприятия, участки и отдельные рабочие места.

Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха — характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов.

Таблица 2 Характеристики типов производств

| № п/п | Факторы | Тип производства | ||

| единичное | серийное | массовое | ||

| 1 | Номенклатура изготавливаемых изделий | Большая | Ограниченная | Малая |

| 2 | Постоянство номенклатуры | Отсутствует | Имеется | Имеется |

| 3 | Объем выпуска | Малый | Средний | Большой |

| 4 | Закрепление операций за рабочими местами | Отсутствует | Частичное | Полное |

| 5 | Применяемое оборудование | Универсальное | Универсальное +специальное (частично) | В основном специальное |

| 6 | Применяемые инструмент и оснастка | Универсальные | Универсальные +специальные | В основном специальные |

| 7 | Квалификация рабочих | Высокая | Средняя | В основном низкая |

| 8 | Себестоимость продукции | Высокая | Средняя | Низкая |

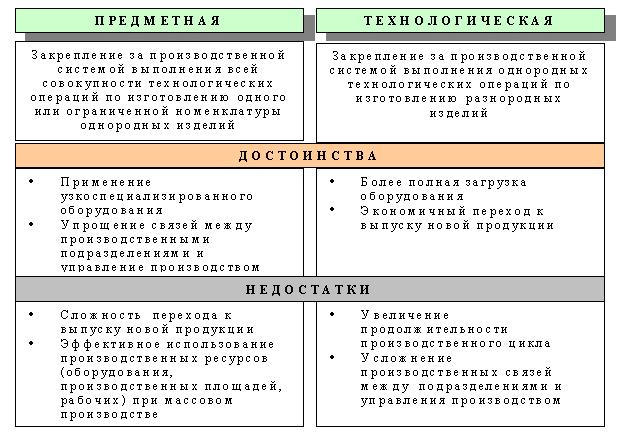

| 9 | Производственная специализация цехов и участков | Технологическая | Смешанная | Предметная |

Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций.

В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплены несколько операций.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах.

Тип производства оказывает решающее значение на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном высока доля живого труда, а в массовом — затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности.

Сравнение по факторам типов производств приведено в таблице 2.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Этапы ТП

В ходе конструкторско-технологической подготовки производства различают такие этапы написания технологического процесса, как:

- Сбор, обработка и изучение исходных данных.

- Определение основных технологических решений.

- Подготовка технико-экономического обоснования (или обоснования целесообразности).

- Документирование техпроцесса.

Этапы технологического процесса

Трудно с первого раза найти технологические решения, обеспечивающие и плановые сроки, и необходимое качество, и плановую себестоимость изделия. Поэтому процесс разработки технологии – это процесс многовариантный и итеративный.

Если результаты экономических расчетов неудовлетворительны, то технологи повторяют основные этапы разработки технологического процесса до тех пор, пока не достигнут требуемых планом параметров.

Производственный цикл

Законченный круг производственных операций от первой до последней при изготовлении изделий именуется производственным циклом.

Вследствие того, что производственный процесс протекает во времени и пространстве, поэтому производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов и временем, в течение которого изделие проходит весь путь обработки. Длина производственного цикла — это не линия, а широкая полоса, на которой размещаются машины, оборудование, инвентарь и прочее поэтому на практике в большинстве случаев определяются не длина пути, а площадь и объем помещения, в котором размещается производство.

Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла изделия. Продолжительность цикла измеряется в днях, часах, минутах, секундах, в зависимости от вида изделия и стадии обработки, по которой измеряется цикл.

Продолжительность во времени производственного цикла включает три стадии:

- время технологической обработки (рабочий период)

- время технологического обслуживания производства

- перерывы.

Рабочий период — это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных процессов, которые протекают в изделии без участия людей и техники.

Время естественных процессов — это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или механизмов. Например, сушка на воздухе окрашенного или остывание нагретого изделия, рост на полях и созревание растений, брожение некоторых продуктов и т. д.

Время технологического обслуживания включает:

- контроль качества изделия;

- контроль режимов работы машин и оборудования, их настройку и наладку, мелкий ремонт;

- уборку рабочего места;

- подвоз заготовок, материалов, приемку и уборку обработанной продукции.

Время перерывов — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают перерывы: регламентированные и нерегламентированные.

Регламентируемые перерывы разделяются на межоперационные (внутрисменные) и междусменные (связаны с режимом работы).

Нерегламентируемые перерывы связаны с простоями оборудования и рабочих по непредусмотренным режимом работы причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т. д.). В производственный цикл нерегламентированные перерывы включаются в виде поправочного коэффициента или не учитываются.

Понятие и принципы непрерывного производственного процесса

Непрерывный производственный процесс регламентируется Трудовым Кодексом РФ, а именно – ст. 103 ТК РФ, так как данный режим предполагает сменную систему трудовой деятельности персонала. Принцип непрерывного производства предполагает отсутствие перерыва между производственными операциями в ходе изготовления продукции. Благодаря рассматриваемому процессу обеспечивается существенная экономия рабочего времени, отсутствие простоя, повышение экономической эффективности всех мощностей предприятия.

Любой пример непрерывного производственного процесса опирается на следующие базовые принципы соответствующего цикла:

- Ритмичность. Отмеченный принцип является одним из наиболее актуальных в непрерывном производстве. Подразумевается, что существует четкая очередность всех операций, строго следующих друг за другом;

- Пропорциональность. Указанный принцип предполагает равномерное распределение нагрузки на все мощности предприятия с учетом корректного разграничения времени на реализацию каждой производственной операции. Предполагается, что конкретная процедура должна осуществляться через определенный промежуток времени в ограниченный срок, вне зависимости от того, дневная это или ночная смена. Производительность работника и оборудования при этом должна сохраняться;

- Прямоточность. Подразумевается, что предметы труда должны передаваться от одной операции к другой с наименьшим показателем расстояния. Отмеченный принцип достигается по факту рационального расположения подразделений на предприятии;

- Автоматичность. Указанный принцип обеспечивает наибольшую оперативность всего производственного процесса, в том числе, поддерживает непрерывную последовательность операций. В современных условиях практически ни одно производство не может обойтись без автоматизации;

- Оптимальность. Данный принцип особенно актуален в современных кризисных условиях. Подразумевается построение такой системы производства, при которой минимальные производственные мощности будут производить максимум продукции. Реализация принципа оптимальности подчеркнуто необходима в условиях необходимости перевода персонала на удаленный режим трудовой деятельности.

Принципы организации

Организация производственного процесса на предприятии основывается на различных принципах. Основные принципы организации ПП следующие:

- Дифференциация.

Применяется на крупных предприятиях и предусматривает разделение всего процесса на операции, переходы и приемы. С помощью таких методов можно оптимизировать процесс, с учетом характеристик и особенностей оборудования, инструментов и трудовых ресурсов

Исходя из этого, работники концентрируются на отдельной операции, выполняя ее качественнее, быстрее, не распыляя внимание на выполнение других работ. Постепенный переход продукта от одной операции к другой, позволяет выполнять весь процесс производства, от начала до конца, без сложного обучения сотрудников

- Специализация.

Предусматривает закрепление за производственным участком отдельной ограниченной группы продуктов, производство которых предусматривает выполнение однородных работ, незначительно отличающихся друг от друга.

С помощью принципа специализации можно повысить эффективность производства, уменьшить количество производственных участков, объединяя похожие операции на одном. Также можно эффективнее использовать территорию предприятия, уменьшить затраты на оборудование и заработную плату работников. Также работников легче обучить выполнять новые операции, так как они похожи на те, которые выполнялись ими ранее. За счет этого себестоимость и производительность труда значительно растет.

- Параллельность.

Принцип параллельности предусматривает изготовление отдельных элементов готового продукта одновременно в разных цехах или отделах производственной линии. Это позволяет сократить время от начала обработки сырья до получения готового товара.

- Пропорциональность.

Предусматривает расчет ПП таким образом, чтобы пропускная способность различных элементов предприятия была на одном уровне. Это позволяет различным линиям работать в нормальном режиме, без простоев и переработок. Если это принцип не соблюдается, главная линия может простаивать из-за недостатка вспомогательных компонентов.

- Непрерывность.

Принцип непрерывности основывается на сведении к минимуму технологические остановки и паузы производственного процесса. Это позволяет значительно снизить время производства единицы продукции, а также повышение производительности труда и эффективности использования финансовых ресурсов. Данный принцип применяется на предприятиях массового производства, где объем заказов позволяет сохранять производственную норму на протяжении длительного периода. На некоторых предприятиях, где изготавливается товар сезонного характера, непрерывность производства может применяться в определенные периоды по определенной формуле.

- Ритмичность.

Этот принцип основан на принципе непрерывности, но предусматривает паузы. Применяется на предприятиях, объем производства которых сильно зависит от заказчиков. Позволяет быстро и эффективно увеличивать уровень выпуска и также быстро его снижать

Это очень важно, когда требуется удовлетворить требования заказчика к объему и качеству товара. Соблюдения этого принципа обеспечивает рациональность использования ресурсов и эксплуатации трудовых ресурсов

- Прямоточность.

Заключается в особой организации ПП и территории предприятия. Согласно этому принципу, предметы труда должны проходить минимальное расстояние за кратчайшее время между этапами обработки, и не должны возвращается на уже пройденный этап. Это достигается на этапе планирования помещений предприятия.

- Автоматичность.

Основывается на автоматизации ПП, когда за счет автоматического оборудования снижаются затраты на оплату труда. Ручная работа заменяется специальным оборудованием и интеллектуальной работой операторов, следящими за системой показателей.

- Гибкость.

Этот принцип предусматривает возможность быстрого приспособления предприятия к изменениям экономической, политической и конкурентной ситуации. Обеспечивает быстрый, без значительных затрат, переход на изготовление похожей или кардинально другой продукции. Схема производственного процесса предусматривает то, что оборудование, в таком случае, легко переналадить, изменить его характеристики, убрать или добавить некоторые компоненты.

- Гомеостатичность.

Предусматривает организации ПП таким образом, чтобы в случае возникновения форс-мажорных или дестабилизирующих ситуации, система саморегулировалась и возвращалась в норму без значительного управленческого вмешательства.

Это достигается за счет постоянного оперативного контроля и планирования, а также создания резервных запасов.

Типы производства

Длительность производственного цикла во многом зависит от порядка движения предметов труда в ходе их обработки и типа производства.

Порядок движения изделий и компонентов в производственном процессе соответствует объемам и периодичности выпуска продукции. По этим же признакам определяется тип производства.

В настоящее время принято различать следующие типы производства:

- массовое

- серийное

- единичное

- смешанное.

В свою очередь серийное производство делится на:

- мелкосерийное

- среднесерийное

- крупносерийное.

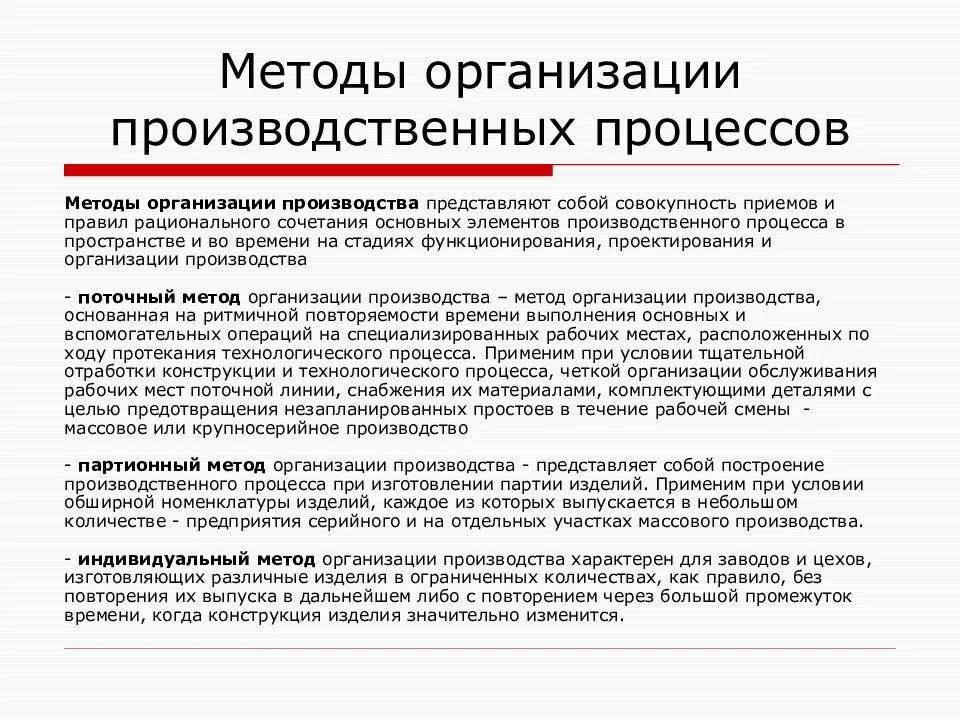

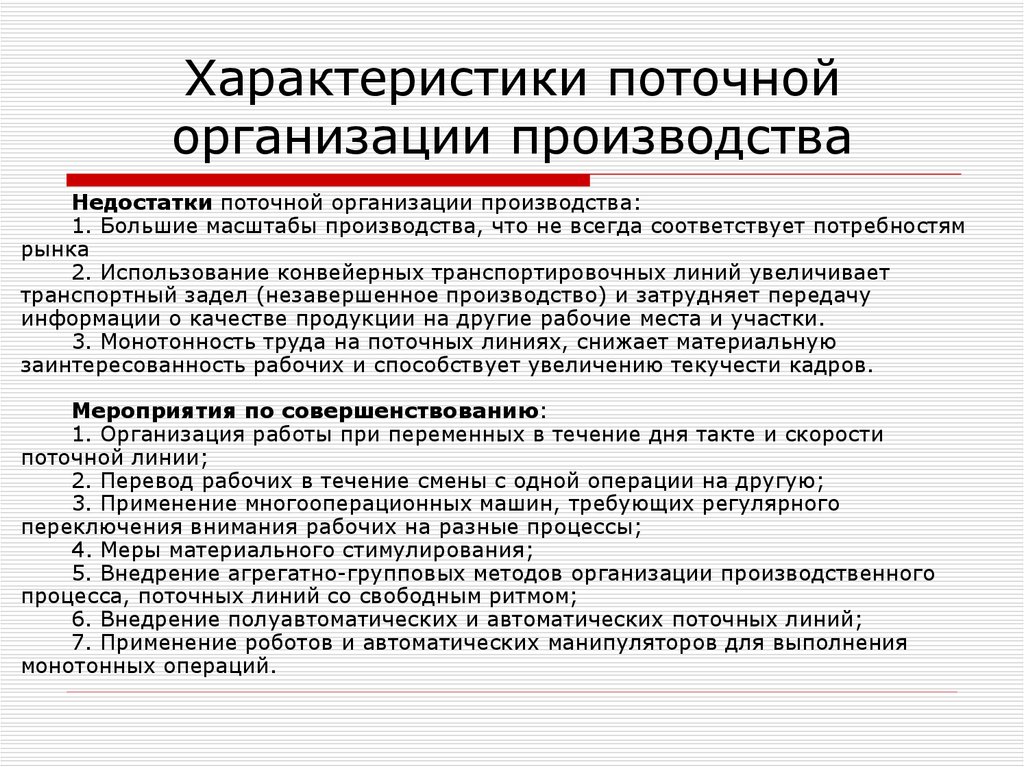

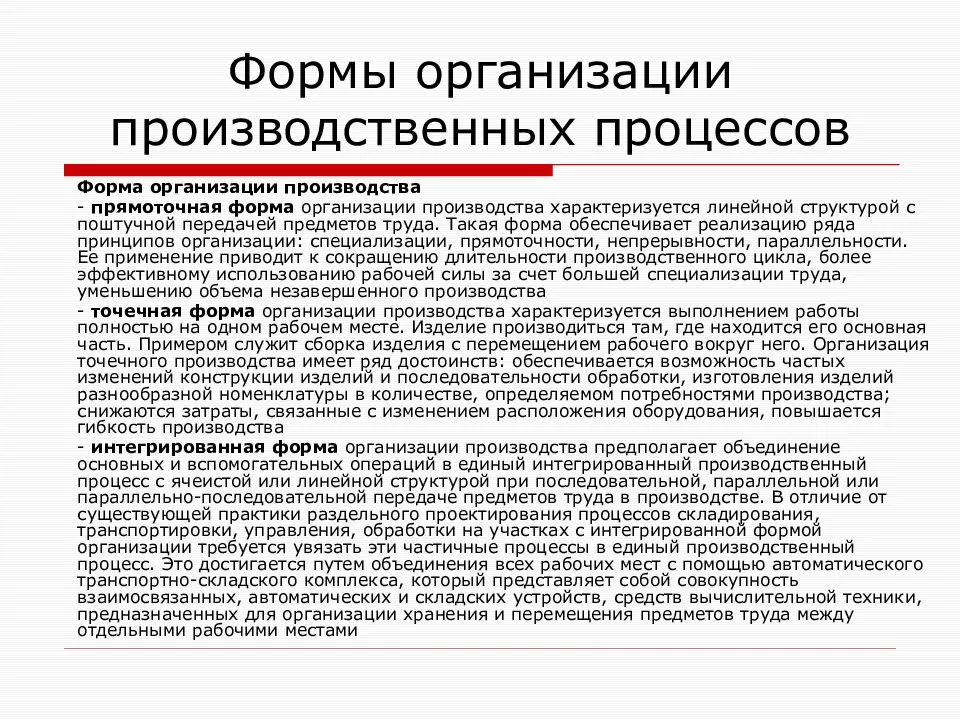

Массовое и крупносерийное производство продукции позволяет организовать непрерывное синхронное движение изделий в процессе их обработки. При такой организации все компоненты, из которых собирается готовая продукция, передвигаются непрерывно от первой технологической операции до последней. Собранные по ходу движения в узлы и агрегаты отдельные детали продвигаются дальше в собранном виде, пока не образуют готовую продукцию. Подобный метод организации производства называется поточным.

Поточный метод организации производства основан на ритмичной повторяемости согласованных во времени основных и вспомогательных производственных операций, которые выполняются на специализированных местах, расположенных по ходу технологического процесса. В условиях поточного производства достигается пропорциональность, непрерывность и ритмичность хода производства.

Поточная линия

Основное звено поточного производства — поточная линия. Под поточной линией понимается совмещение некоторого количества рабочих мест, расположенных по ходу технологического процесса и предназначенных для поочередного выполнения закрепленных за ними операций. Поточные линии подразделяются на непрерывные, прерывные и линии со свободным ритмом.

Непрерывная поточная линия — это конвейер, на котором изделие проходит обработку (или сборку) по всем операциям непрерывно, без межоперационного прослеживания. Движение изделий на конвейере происходит параллельно и синхронно.

Прерывной поточной линией называется линия, на которой движение изделий по операциям строго не регламентируется. Оно происходит с перерывами. Для таких линий характерны обособленность технологических операций, значительные отклонения продолжительности различных операций от среднего такта. Синхронизация потока достигается различными способами, в том числе за счет межоперационных заделов (запасов).

Поточными линиями со свободным ритмом называются линии, на которых передача отдельных деталей или изделий (их партий) может осуществляться с некоторыми отклонениями от расчетного (установленного) ритма работы. При этом для компенсации этих отклонений и в целях обеспечения бесперебойной работы на рабочих местах создается межоперационный запас изделий (задел).

Структура и принципы организации производственного процесса.

Процесс взаимодействия

производственных факторов на предприятии

направленный на превращение сырья и

материалов в готовую продукцию, пригодную

к потреблению или дальнейшей обработке

образует производство. Основными

элементами производственного процесса

является труд, предметы и средства

труда. Во многих производствах используются

природные процессы. Наиболее крупными

частями производственного процесса

являются, основное вспомогательное и

побочное производство.

К основным относятся

те процессы, прямым результатом которых

является изготовление продукции,

составляющую товарную продукцию этого

предприятия. К вспомогательным относятся

те процессы, которые создают полупродукты

для основного производства, а так же

выполняют работы, обеспечивающие

нормальное течение основных процессов.

Побочное производство охватывает

процессы переработки отходов основного

производства или их утилизации. По

течению времени производственные

процессы делят на прерывные и беспрерывные.

По степени автоматизации – на ручные,

механизированные (рабочие с применением

машин), автоматизированные (машинами

под наблюдением рабочих), автоматические.

Процесс основного,

вспомогательного и побочного производства

состоит из ряда

производственных стадий

– технологически законченная часть

производства, характеризующая изменение

предмета труда, переходящего из одного

качественного состояния в другое.

Стадия делится на ряд

производственных

операций,

представляющих собой первичное звено

– простейшую составную часть процесса

труда. Производственная операция

выполняется на отдельном рабочем месте,

одним или группой рабочих, над одним и

тем же предметом труда, с использованием

одних и тех же средств труда.

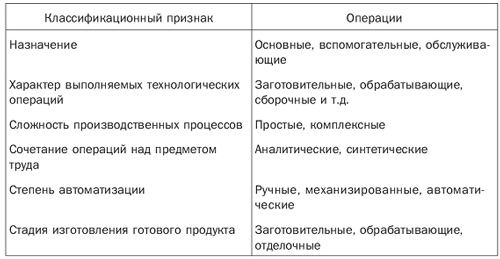

По назначению

производственные операции делятся:

1) Технологические, в

результате которых вносится качественное

изменение предметов труда, его состояние

и свойства;

2) Транспортные,

изменяющие положение предмета труда в

пространстве;

3) Обслуживающие,

обеспечивающие необходимые условия

для работы машин;

4) Контрольные,

способствующие правильному выполнению

технологической операции и соблюдению

заданных режимов.

Для правильной

организации производственных процессов

нужно соблюдать:

1) Принцип специализации

– закрепление за каждым цехом,

производственным участком, рабочим

местом, технологически однородной

группы работ или строго определенной

номенклатуры изделий;

2) Принцип непрерывности

процесса. Означает обеспечение движения

предмета труда с одного рабочего места

на другое без задержек и остановок;

3) Принцип пропорциональности.

Согласованность продолжительности и

производительности всех взаимосвязанных

подразделений производства;

4) Принцип параллельности.

Одновременное выполнение отдельных

операций и процессов;

5) Принцип прямоточности.

Предмет труда в процессе обработки

должен иметь кратчайший маршрут по всем

операциям и стадиям производственного

процесса;

6) Принцип ритмичности.

Регулярность и устойчивость всего хода

производственного процесса, что

обеспечивает производство одинаковым

количеством продукции за одни и те же

промежутки времени;

7) Принцип гибкости.

Требует быстрой адаптации производственного

процесса к изменению организации условий

связанных с изготовлением новой

продукции.

Принцип укрупнения операций

В этом случае в рамках одной операции собирается большее число переходов. С практической точки зрения такой поход позволяет улучшить точность взаимного расположения осей и обрабатываемых поверхностей. Такой эффект достигается за счет выполнения всех объединяемых в операцию переходов за одну остановку на станок или многокоординатный обрабатывающий центр.

Подход также упрощает внутреннюю логистику и снижает внутрицеховые расходы за счет снижения числа установок и наладок режимов работы оборудования.

Принцип применяется при работе на револьверных и многорезцовых токарных станках, многокоординатных обрабатывающих центрах.

Основные принципы организации производственного процесса

Принципы — это исходные положения, на основе которых осуществляются построение, функционирование и развитие производственного процесса.

Соблюдение принципов организации производственного процесса — одно из основополагающих условий эффективности деятельности предприятия.

Основные принципы организации производственного процесса и их содержание приведены в табл. 1.

Экономическая эффективность рациональной организации производственного процесса выражается в сокращении длительности производственного цикла изделий, в снижении издержек на производство продукции, улучшении использования основных производственных фондов и увеличении оборачиваемости оборотных средств.