Как нормализовать данные для машинного обучения и Data Mining

Чтобы выполнить нормализацию данных, нужно точно знать пределы изменения значений признаков: минимальное и максимальное теоретически возможные значения. Этим показателям будут соответствовать границы интервала нормализации. Когда точно установить пределы изменения переменных невозможно, они задаются с учетом минимальных и максимальных значений в имеющейся выборке данных .

На практике data scientist нормализует данные с помощью уже готовых функций интегрированных сред для статистического анализа, например, IBM SPSS, SAS или специальных библиотек: Scikit-learn, Auto-sklearn, pandas и т.д. Кроме того, аналитик данных может написать собственный код на языке R или Python для почти любой операции Data Preparation .

Выборку нужно подготовить, чтобы моделирование прошло нормально

Выборку нужно подготовить, чтобы моделирование прошло нормально

Подробно о том, как нормализовать данные и другие аспекты Data Preparation в нашем новом образовательном курсе для аналитиков Big Data в Москве: подготовка данных для Data Mining. Присоединяйтесь!

Смотреть расписание

Записаться на курс

Источники

- https://docs.microsoft.com/ru-ru/azure/machine-learning/team-data-science-process/prepare-data

- https://neuronus.com/theory/nn/925-sposoby-normalizatsii-peremennykh.html

- https://www.bigdataschool.ru/bigdata/data-preparation-operations.html

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

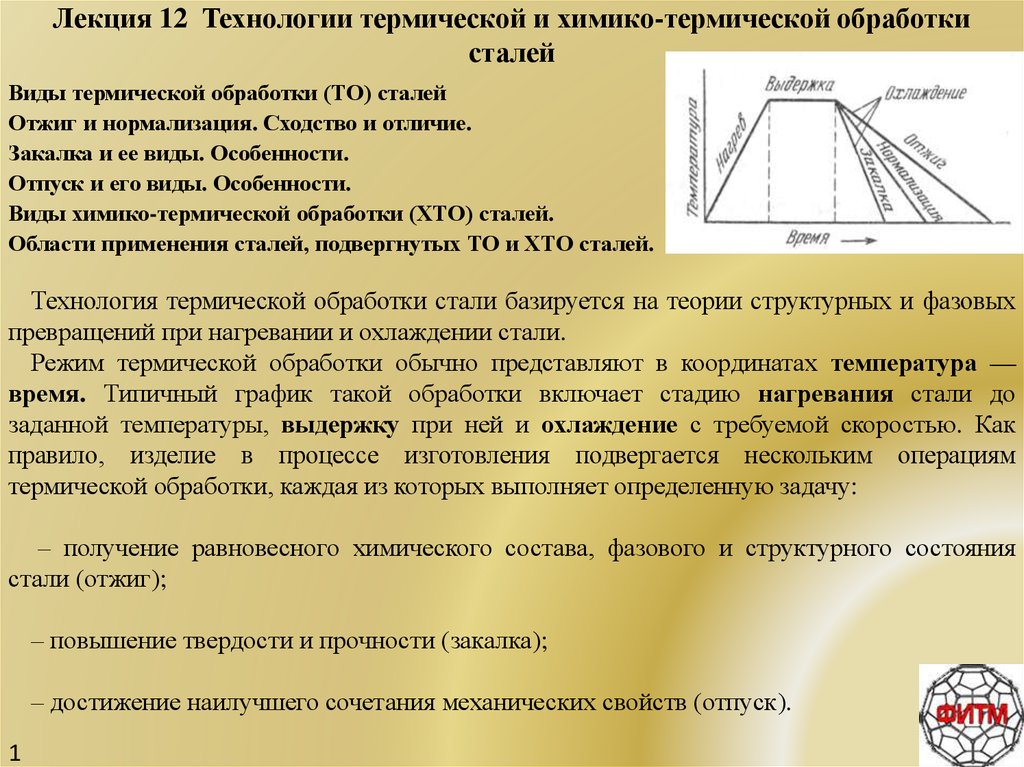

Преимущества термообработки

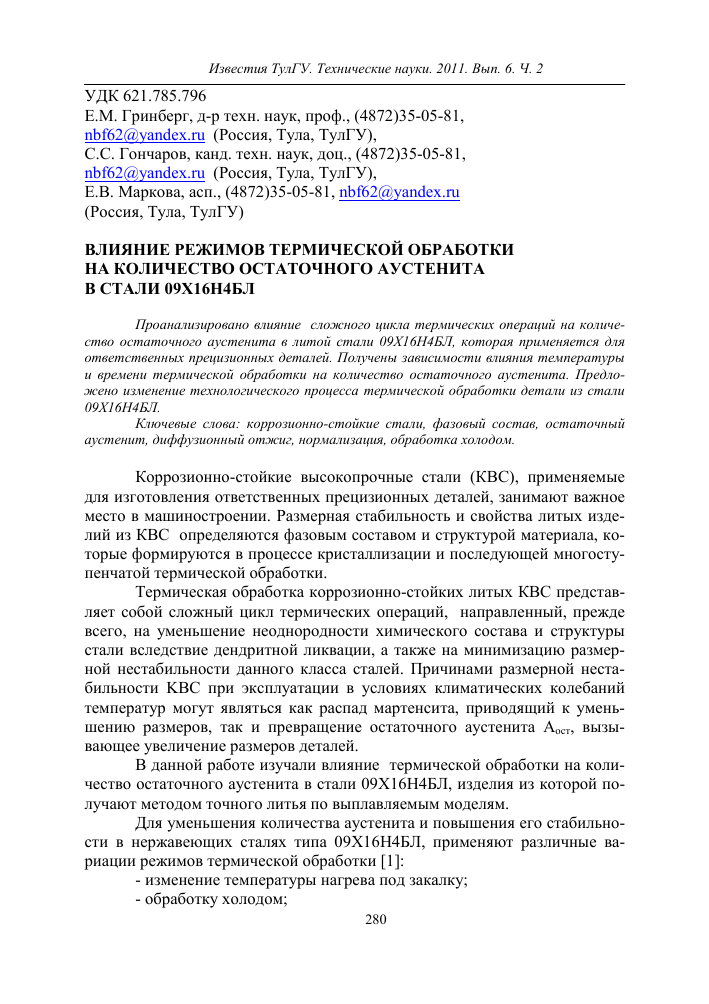

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Нормализация, основанная на списках URL

Некоторые правила нормализации могут быть разработаны для определенных веб-сайтов, изучая списки URL, полученные от предыдущих сканирований журнала или логов сервера. Например, если URL

появляется в журнале логов несколько раз вместе с

можно предположить, что эти два URL эквивалентны и могут быть нормализованы в одну из форм.

Сконфелд и соавторы в 2006 году представили эвристическую систему DustBuster, которая позволяет обнаружить DUST (different URLs with similar text, различные URL с похожим текстом), это правила которые могут быть применены к URL спискам. Они показали, что как только были найдены нужные правила по DUST и применены к нормализующим алгоритмам, они показали способность к поиску до 68 % избыточных URL-адресов в списках URL.

Описание стали 65Г. Материал для производства ножей

Сталь 65Г, которая активно используется для изготовления ножей — это материал, который создан на основе сплава таких элементов, как углерод и железо

Здесь важно отметить, что пропорции этих двух веществ могут значительно отличаться, в зависимости от того, какие качества требуются от стали, а также зачем в дальнейшем она будет использоваться

Общая информация о продукте

Значимый пункт, включенный в характеристику стали 65Г — это низкая стоимость. Именно благодаря этому все изделия из данного сплава пользуются огромным спросом.

Сам по себе материал принадлежит к группе пружинно-рессорных сталей. Лучше всего вещество поддается таким операциям, как воронение и чернение. Благодаря особым качествам стали материал чаще всего используется для производства разных метательных ножей, редко, но, все же, используется для основы при сборке ножей разделочного типа. Редкое использование сплава связано с тем, что он достаточно быстро покрывается ржавчиной и окисляется.

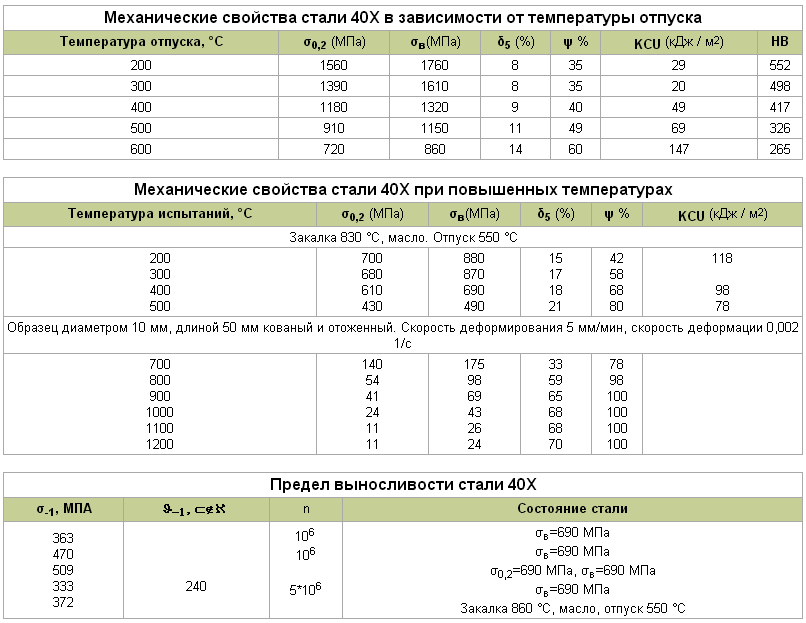

Стоит отметить, что закалка стали 65Г — это одна из основных процедур, так как сплав практически не боится высоких температур. Единственный минус, который может возникнуть при слишком сильном перегрева, это снижение ударной вязкости.

Основные преимущества продукции

Среди основных плюсов стали 65Г можно выделить следующие:

- Огромный запас прочности. Это говорит о том, что даже при высоких механических нагрузках ножи не будут ломаться, деформироваться.

- Высокая устойчивость к ударным и деформирующим нагрузкам. Именно из-за этого качества материал чаще используется для создания метательных ножей или мечей, несколько реже для скальпелей медицинского типа.

- Заточка материала достаточно простая.

- Сопротивляемость разрыву также находится на высоком уровне.

Что касается маркировки стали, то цифра 65 указывает процентное содержание такого вещества, как углерод, в сотых долях процента, то есть 0,65 %. Буква «Г» указывает на то, что основным легирующим веществом стал марганец.

Отрицательные качества сплава

Известно, что сталь 65Г обладает и рядом отрицательных качеств, которые создают определенные ограничения в использовании сплава.

- Один из наиболее заметных минусов — это сильная подверженность коррозии из-за того, что сталь принадлежит к группе углеродосодержащих.

- Несмотря на то что сталь данной марки затачивается достаточно просто, она также легко и теряет данную заточку. По этой причине приходится постоянно следить за остротой режущей кромки и затачивать по необходимости.

- Достаточно много ограничений имеется в сфере применения.

Здесь стоит отметить, что как и преимущества, так и недостатки — это относительные свойства. Причислять их абсолютно к любому изделию из данного сплава нецелесообразно. Это легко объясняется тем, что каждый производитель стали использует технологию производства с некоторыми изменениями. Иногда состав не сильно отличается, а иногда разница практически во всем. Естественно, что и продукция в таком случае будет отличаться.

Особенности состава

Определенные свойства стали 65Г привели к тому, что она полностью непригодна для такой процедуры, как сварка. Однако даже несмотря на это сфера применения остается достаточно широкой, если не брать в расчет применение в качестве холодного оружия. Из такого сплава можно успешно изготавливать такие детали, как пружины, рессоры, металлические конструкции, разнообразные узлы и т. д. Используется сталь при сборке грузовых машин в качестве рессоры для заднего моста. Для того чтобы максимально долго избегать такого дефекта, как ржавчина, необходимо хранить изделия только в сухом месте, а также периодически покрывать их масляным составом.

Стоит выделить, что отсутствие большого количества элементов для легирования состава делает его достаточно дешевым. Кроме того, закалка стали 65Г улучшает такие параметры, как стойкость к износу, высокая ударная вязкость и некоторые другие. Закалка происходит при температуре 800-830 градусов по Цельсию, с последующим отпуском при температуре 160-200 градусов по Цельсию.

Процесс нормализации

Нормализации, сохраняющие исходное написание

Конвертация в нижний регистр. Компоненты схемы и хоста не чувствительны к регистру, и большинство нормализаторов конвертирует URL в нижний регистр. Например:

- →

Перевод в верхний регистр управляющих конструкций Все символы с процентным указателем (например «%3А») являются регистро-зависимыми и должны быть переведены в верхний регистр. Например:

- →

Перекодировка управляющих конструкций в явные символы. Для связанности процентные конструкции переводятся в понятные символы (Альфа (%41-%5A и %61-%7A), Цифровые (%30-%39), дефис (%2D), точка (%2E), подчёркивание (%5F), или тильда (%7E) не должны создаваться URI поставщиками и когда находятся такие URI с процентными конструкциями, то они должны быть переведены в символы. Например:

- →

Удаление порта́ по умолчанию. Порт по умолчанию (порт 80 для протокола http) может быть удалён из URL. Например:

- →

Нормализация с частичным сохранением исходного написания

Добавление конечного слеша. Демонстрация директории при помощи конечного слеша, включённого в состав URL. Например:

- →

Удаление сегментов-точек. Сегменты «..» и «.» могут быть удалены из URL, согласно алгоритму, описанному в RFC 3986 (или похожему). Например:

- →

Нормализации, изменяющие написание

Применяются следующие способы нормализации, приводящие к различному написанию URL, ведущих на один ресурс:

Удаление головного индекса. Например:

- →

- →

Удаление фрагментов. Фрагмент URL (англ.)русск. никогда не виден на сервере и может быть удален. Например:

- →

- Однако, приложения на AJAX часто используют переменные в таких фрагментах и их удаление может привести к перенаправлению на другой ресурс.

Замена IP адреса именем доме́на. Проверка, есть ли для IP-адреса доменное имя. Например:

- →

- Обратная замена редко бывает безопасной из-за использования виртуальных веб-серверов.

Сокращение идентификаторов протоколов. Различные протоколы прикладного уровня, например, https, могут быть переведены в http. Например:

- →

Удаление дублированных слешей Два соседних слеша в пути можно преобразовать в один. Например:

- →

Удаление или добавление «www» как элемента верхнего доменного уровня. Некоторые сайты оперируют двумя интернет-доменами. Например http://example.com/ и http://www.example.com/ могут вести на один ресурс. Многие веб-сайты перенаправляют пользователя с www на не-www адрес или наоборот. Алгоритмы нормализации могут определить эти перенаправления и соответствующим образом преобразовать URL. Например:

- →

Сортировка параметров запросов. Некоторые веб страницы используют более чем один параметр в URL. Алгоритмы нормализации могут отсортировать параметры в алфавитном порядке (с сохранением их значений) и пересоздать URL. Например:

- →

- Однако порядок параметров в URL может быть значимым (это не определяется стандартами) и веб сервер может позволять переменным появляться несколько раз.

Удаление неиспользуемых переменных в запросе. Страница может ожидать только определённые параметры и неиспользуемые параметры можно удалить. Например:

- →

- Параметр без значения не означает что параметр не используется.

Удаление параметров запроса по умолчанию. Значение параметров по умолчанию в строке запроса могут показывать одинаковый результат, даже если они не будут указаны. Например:

- →

Удаление «?» при пустом запросе. Когда запрос пустой, то символ «?», возможно, не нужен. Например:

- →

Демормализация в базе данных: «звезда» и «снежинка»

Как можно понять из вышеприведённых примеров, основными целями нормализации являются:

- устранение избыточности при хранении данных, приводящей к увеличению размера БД;

- исключение необходимости модификации данных в связных таблицах для минимизации времени и операций, проводящихся в одной транзакции. Или, как выражаются специалисты, уменьшить толщину транзакции, потому что толстые транзакции мешают при многопользовательской работе взаимными блокировками и увеличением времени отклика системы. Речь об этом пойдёт в отдельной главе.

Но список заявленных целей касается приложений транзакционных.

В приложениях интерактивной аналитической обработки приоритет меняется: на первый план выходит время отклика системы, в ущерб которому данные могут быть избыточны.

Исправление нарушенной структуры металлов и сплавов

Двухступенчатое охлаждение сталей позволяет преобразовать пластинки перлита в зерна. Нагрев происходит до температуры выше точки Ас1. Затем она снижается до 700 и выдерживается до 500 градусов. Далее на воздухе длительно остывает металл. Эта нормализация носит название сфероидизирующая. В результате изделие без труда поддается резанию. Так обрабатывают металлы, содержащие 0,65 % углерода.

Наклеп — это образование более прочных областей металла после холодной штамповки или волочения. Убирает этот дефект рекристаллизационный отжиг — хрупкость сталей устраняется за счёт нагрева до 700 градусов (ниже Ас1). В этот момент восстанавливается кристаллизационная решетка металлов. Структура становится мелкозернистой и однородной. Также может проводиться светлый отжиг, восстанавливающий свойства сталей после проката листового, чтобы сохранить блестящую поверхность.

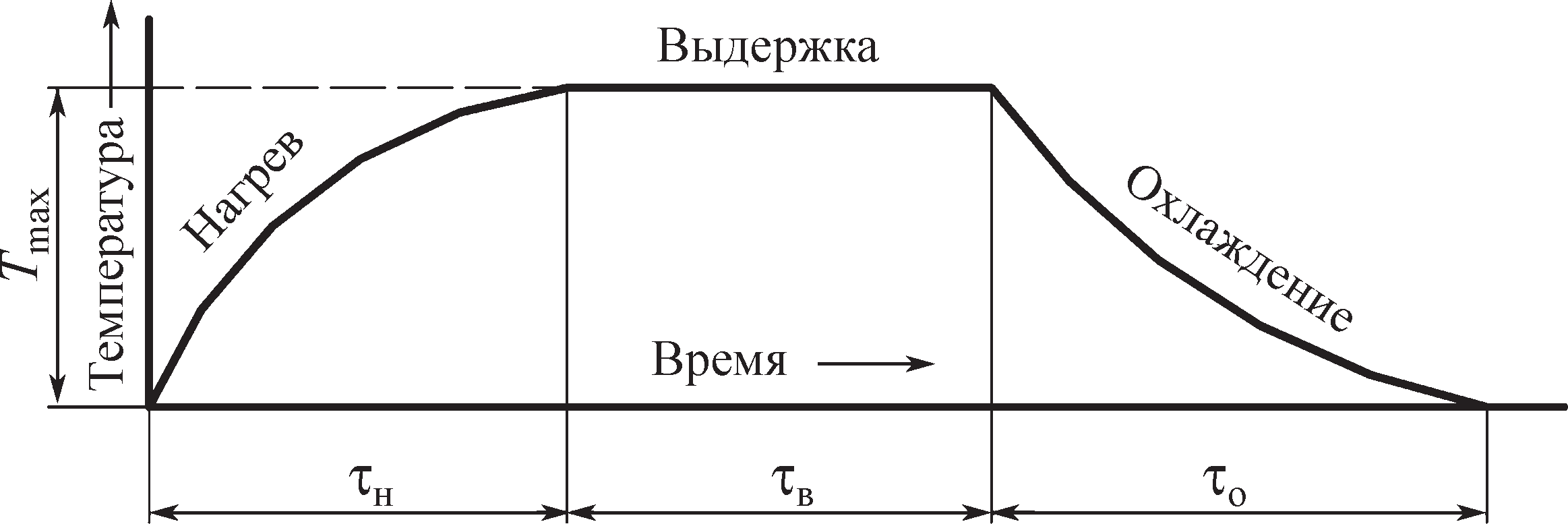

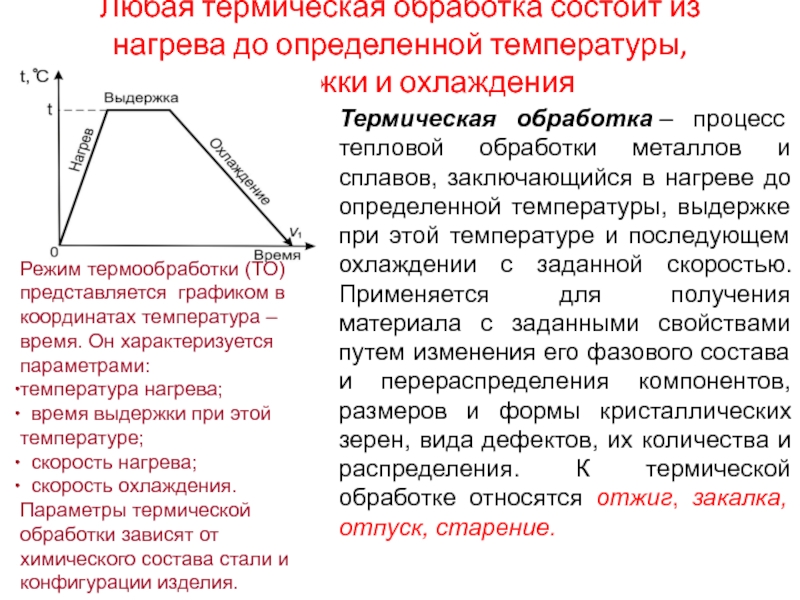

Суть технологии

Нормализация стали относится к термическому методу обработки. Существует несколько технологий нагрева металла, отличающихся по условиям:

- Температура нагрева у металлов и сплавов различна.

- Время выдержки в нагретом состоянии.

- Вид охлаждения чаще длительный происходит за счет теплообмена с окружающей средой.

Именно медленное охлаждение даёт возможность получить однородный состав стали. Цель отжига — это однородная структура металла, стремление убрать раковины и пустоты, мелкие трещины.

Используются следующие разновидности отжига, распространенные для снижения локальных утолщений после горячего и холодного проката:

- Диффузионный — изменяет химический состав.

- Полный — влияет на всю структуру, помогает добиться однородности.

- Рекристаллизационный — убирает наклеп сталей.

- Неполный — делает сталь более податливой для металлообработки.

- Изотермический — самый оптимальный способ снижения прочности стали.

- Сфероидизирующий — преобразует плоские зерна перлита в сферические.

Температура нормализации стали подбиралась опытным путём для каждого вида сплавов. После отливки или холодного проката ни одна заготовка не получается идеальной структуры. Исправить ситуацию помогает дополнительная термообработка — отжиг.

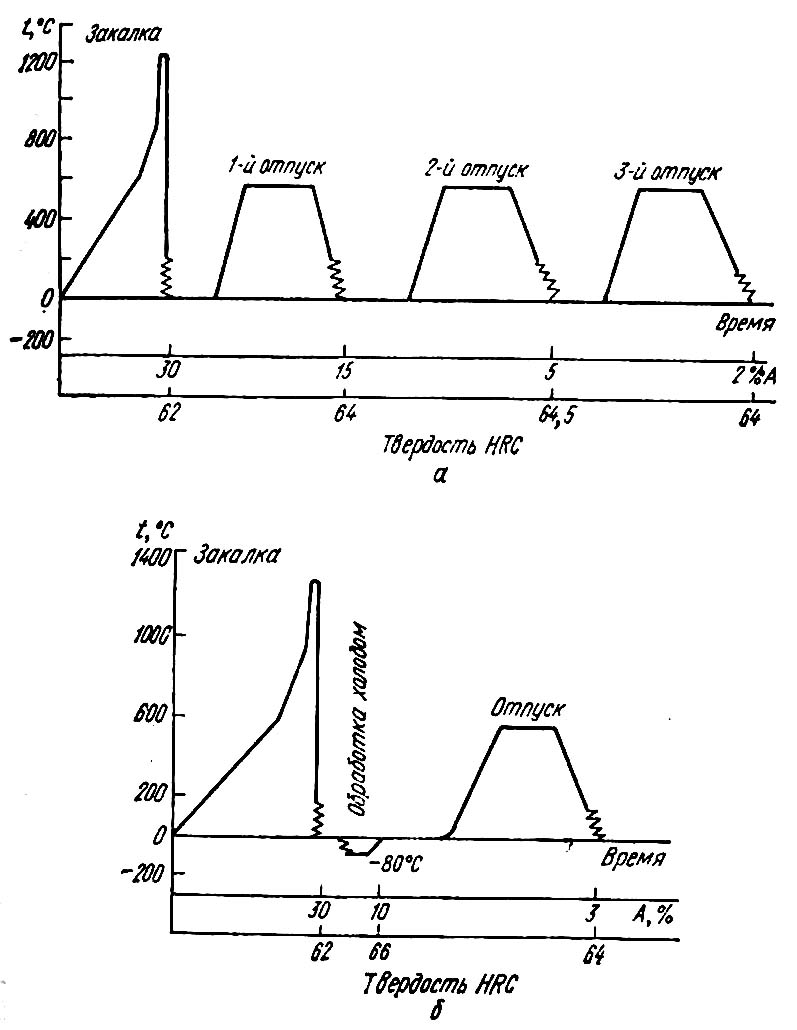

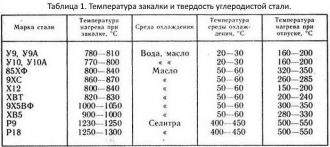

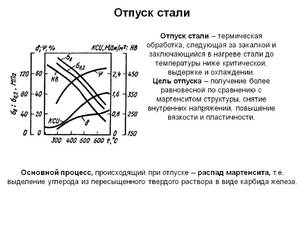

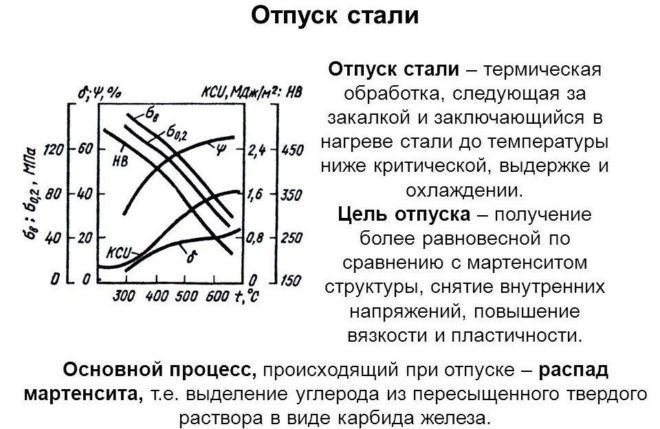

Другие методы термообработки

Помимо процесса нормализации, существуют другие способы термообработки металлов и сплавов:

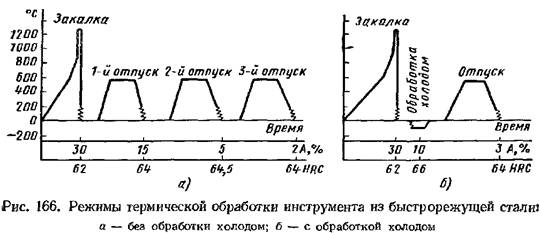

- Отпуск — технология, применяемая для уменьшения хрупкости и снижения внутренних напряжений в материале.

- Отжиг — метод, при котором уменьшается размер зёрен в структуре материала, снимаются внутренние напряжение.

- Закалка — методика, похожая на нормализацию. Отличия заключаются в более высоком температурном режиме нагрева и высокой скорости охлаждения.

- Криогенная обработка — технология, связанная с применением низких температур.

- Дисперсионное твердение — конечный этап термообработки. Обрабатываемой детали придаётся высокий показатель прочности.

Выше представлены основные способы обработки металлических заготовок, но порядок указан неправильно. Узнать его можно в любом источнике по металлообработке.

Нормализация стали считается одним из нескольких этапов термообработки. С его помощью изменяется структура и характеристики материала. При желании можно ухудшать или улучшать свойства заготовки.

Зачем нормализовать датасет для Data Mining и Machine Learning

Необходимость нормализации выборок данных обусловлена природой используемых алгоритмов и моделей Machine Learning. Исходные значения признаков могут изменяться в очень большом диапазоне и отличаться друг от друга на несколько порядков. Предположим, датасет содержит сведения о концентрации действующего вещества, измеряемой в десятых или сотых долях процентов, и показатели давления в сотнях тысяч атмосфер. Или, например, в одном входном векторе присутствует информация о возрасте и доходе клиента.

Будучи разными по физическому смыслу, данные сильно различаются между собой по абсолютным величинам . Работа аналитических моделей машинного обучения (нейронных сетей, карт Кохонена и т.д.) с такими показателями окажется некорректной: дисбаланс между значениями признаков может вызвать неустойчивость работы модели, ухудшить результаты обучения и замедлить процесс моделирования. В частности, параметрические методы машинного обучения (нейронные сети, растущие деревья) обычно требуют симметричного и унимодального распределения данных. Популярный метод ближайших соседей, часто используемый в задачах классификации и иногда в регрессионном анализе, также чувствителен к диапазону изменений входных переменных .

После нормализации все числовые значения входных признаков будут приведены к одинаковой области их изменения – некоторому узкому диапазону. Это позволит свести их вместе в одной модели Machine Learning и обеспечит корректную работу вычислительных алгоритмов [1.

Нормализованные данные в диапазоне

Практическим приемам Feature Transformation посвящена наша следующая статья, где мы рассказываем, как именно выполняется нормализация данных: формулы, методы и средства. Все эти и другие вопросы Data Preparation рассматриваются в нашем новом курсе обучения для аналитиков Big Data: подготовка данных для Data Mining. Оставайтесь с нами!

Смотреть расписание

Записаться на курс

Источники

- https://wiki.loginom.ru/articles/normalization.html

- http://molbiol.ru/forums/lofiversion/index.php/t460759.html

- https://btimes.ru/dictionary/normirovanie

- https://neuronus.com/theory/nn/925-sposoby-normalizatsii-peremennykh.html

- https://habr.com/ru/company/ods/blog/325422

Нормализация, основанная на списках URL

Некоторые правила нормализации могут быть разработаны для определенных веб-сайтов, изучая списки URL, полученные от предыдущих сканирований журнала или логов сервера. Например, если URL

появляется в журнале логов несколько раз вместе с

можно предположить, что эти два URL эквивалентны и могут быть нормализованы в одну из форм.

Сконфелд и соавторы в 2006 году представили эвристическую систему DustBuster, которая позволяет обнаружить DUST (different URLs with similar text, различные URL с похожим текстом), это правила которые могут быть применены к URL спискам. Они показали, что как только были найдены нужные правила по DUST и применены к нормализующим алгоритмам, они показали способность к поиску до 68 % избыточных URL-адресов в списках URL.

Сталь марки 45 и ее особенности

Даная сталь является сплавом железа и углерода. Стать марки 45 благодаря своей твердости пользуется традиционным высоким спросом в разных промышленных отраслях. В данном сплаве доля железа составляет порядка 45 процентов

Свойства материала непосредственно связаны с его легирующими элементами и количеством углерода, что очень важно при производстве изделий для металлопроката. Тот или иной температурный режим обработки позволяет получить прочное изделие

После нормализации твердость марки 45 непосредственно связана с температурой во время работы.

Данная сталь — углеродистая конструкционная. Нормализацию следует проводить на улице, а не в специальной печке, в отличие от других этапов обработки. Марка 45 просто и быстро поддается механическим видам обработки, в частности:

- сверлению;

- точению;

- фрезеровке.

На основе этой стали производят такие изделия:

- бандажи;

- кулачки;

- цилиндры;

- шестерни;

- коленчатые и распределительные валы;

- вал-шестерни;

- шпиндели.

Цели и назначение нормализации

Нормализация имеет несколько назначений – нельзя рассматривать ее только как способ увеличить твердость стали. В некоторых случаях с помощью этого процесса добиваются обратного эффекта по твердости, а также могут снижать прочность и ударную вязкость металла

Здесь важно понимать, что любая сталь имеет механическую и термическую историю

Основной целью нормализации является достижение эффекта нивелирования напряжений, которые возникли в структуре материала по тем или иным причинам. В результате сталь легче обрабатывать разными способами, и она получает дополнительные характеристики в результате обработки.

Стальные предметы, которые были получены методом давления, после проведения прокатки и ковки подвергают нормализации с целью уменьшить полосчатость и разнозернистость структуры соответственно.

Когда процесс нормализации проводят одновременно с отпуском металла, это является альтернативой обработке путем закалки для тех изделий, которые имеют форму сложной конфигурации либо в них имеются перепады по сечению резкого характера. В этом случае удается уйти от возможной деформации детали.

Еще одно свойство нормализации: она позволяет переводить крупнозернистую структуру металла в более мелкое состояние. Такая обработка улучшает способность к закалке, обработке при помощи резания, позволяет удалять сетку так называемого вторичного цемента в стали заэвтектоидной. Все это способствует подготовке изделия к термической обработке последнего этапа технологического процесса.

4. Нормативные материалы и нормы труда, применяемые в государственном (муниципальном) учреждении

4.1. В учреждении применяются следующие основные нормативные материалы по нормированию труда:

-

положение об организации нормирования труда на предприятиях судостроительной промышленности;

-

методические рекомендации по разработке норм труда;

-

методические рекомендации по разработке системы нормирования труда;

-

нормы труда (нормы, нормативы времени, численности, нормы выработки, обслуживания).

4.2. На уровне учреждения в качестве базовых показателей при разработке местных норм труда, расчёте производных показателей, в целях организации и управления персоналом используются межотраслевые и отраслевые нормы труда. При отсутствии межотраслевых и отраслевых норм труда предприятия разрабатывают местные нормы труда.

4.3. Нормативные материалы для нормирования труда должны отвечать следующим основным требованиям:

-

соответствовать современному уровню техники и технологии, организации труда;

-

учитывать в максимальной степени влияние технико-технологических, организационных, экономических и психофизиологических факторов;

-

обеспечивать высокое качество устанавливаемых норм труда, оптимальный уровень напряжённости (интенсивности) труда;

-

соответствовать требуемому уровню точности;

-

быть удобными для расчёта по ним затрат труда в учреждении и определения трудоёмкости работ;

-

обеспечивать возможность использования их в автоматизированных системах и персональных электронно-вычислительных машинах для сбора и обработки информации.

4.4. По сфере применения нормативные материалы подразделяются на межотраслевые, отраслевые и местные.

4.5. Установление количества необходимых затрат труда на выполнение работ органически связано с установлением квалификационных требований к исполнителям этих работ.

4.6. Степень дифференциации или укрупнения норм определяется конкретными условиями организации труда.

4.7. Наряду с нормами, установленными на стабильные по организационно-техническим условиям работы, применяются временные и разовые нормы.

4.8. Временные нормы устанавливаются на период освоения тех или иных работ при отсутствии утверждённых норм труда на срок не более 1 (одного) года, которые могут быть установлены суммарными экспертными методами нормирования труда.

4.9. Постоянные нормы разрабатываются и утверждаются на срок не более 5 (пяти) лет и имеют техническую обоснованность.

4.10. Техническими обоснованными считаются нормы труда установленные на основе аналитических методов нормирования труда с указанием квалификационных требований к выполнению работ и ориентированные на наиболее полное использование всех резервов рабочего времени по продолжительности и уровню интенсивности труда, темпу работы. Тарификация работ и определение квалификационных требований к работникам производятся в соответствии с нормами законодательства Российской Федерации.

4.11. Наряду с нормами, установленными по действующим нормативным документам на стабильные по организационно — техническим условиям работы, применятся временные и разовые нормы.

4.12. Разовые нормы устанавливаются на отдельные работы, носящие единичный характер (внеплановые, аварийные и т.п.). Они могут быть расчетными и опытно — статистическими.

4.13. Временные опытно — статистические нормы времени, численности, выработки или обслуживания устанавливаются при отсутствии в учреждении технически обоснованных нормативных материалов по труду на выполнение данных видов работ. Опытно-статистические нормы устанавливаются на основе экспертной оценки специалиста по нормированию труда, которая базируется на систематизированных данных о фактических затратах времени на аналогичные работы за предыдущий период времени. Срок действия временных норм не должен превышать трех месяцев (на часто повторяющихся работах), а при длительном процессе — на период выполнения необходимых работ. Ответственные за нормирование лица несут персональную ответственность за правильное (обоснованное) установление временных норм труда.

4.14 О введении временных или разовых норм труда трудовые коллективы должны быть извещены до начала выполнения работ.

3НФ — третья нормальная форма

Что такое транзитивная зависимость легко понять на примере уже упоминавшейся выше таблицы продаж — типичного примера ассоциативной таблицы.

Предположим, что продажа каждой товарной позиции имеет своим основанием документ (заказ, счёт и т.д.), а её стоимость характеризуется ценой, количеством и валютой. В этом случае имеем следующие зависимости между атрибутами (колонками):

- «Идентификатор продажи» => «Номер документа»

- «Идентификатор продажи» => «Код валюты»

- «Номер документа» => «Код валюты»

Эти зависимости транзитивны: каждая продажа однозначно определяет свой документ-основание и расчётную валюту, однако, валюта определяется ещё и документом.

Результатом нарушения 3НФ является избыточность хранения и необходимость обновления данных в связанной таблице. Так, если вы оставите колонку «Код валюты» в таблице продаж, то при изменении валюты документа придётся также обновлять все связанные с ним строки продаж.

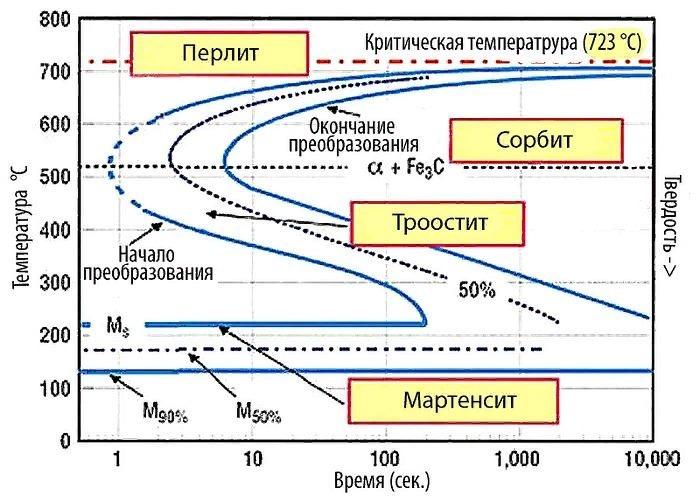

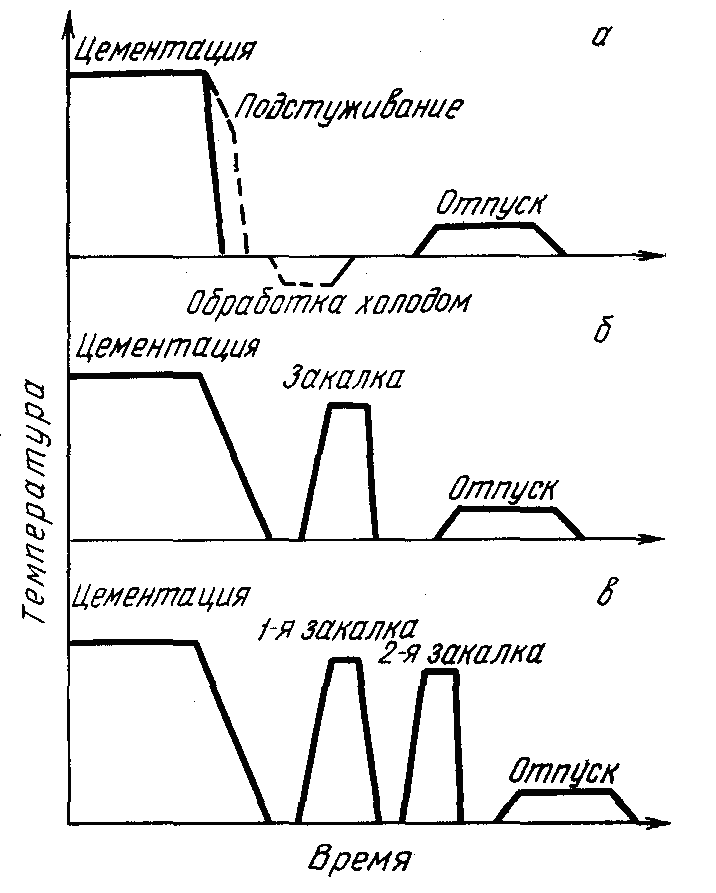

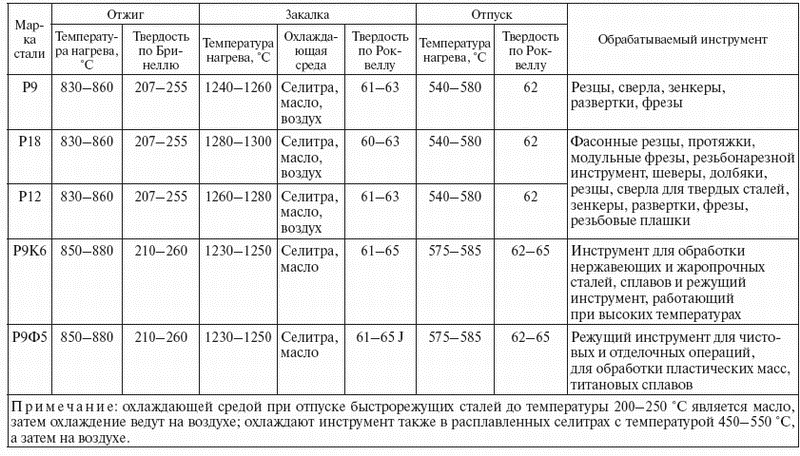

Другие методы термической обработки

Кроме нормализации, термическая обработка стали включает в себя такие процессы:

- отжиг;

- закалка;

- отпуск;

- обработка криогенным способом;

- дисперсионное твердение.

Принцип выполнения и цели у каждой технологии одинаковые, однако, каждая имеет свои отличительные особенности:

- отжиг — благодаря ему структура перлита будет максимально тонкой, поскольку охлаждение происходит в печи. Отжиг позволяет снизить структурную неоднородность, а также напряжение после обработки посредством литья или под давлением, придать структуре мелкозернистость или улучшить обработку резанием;

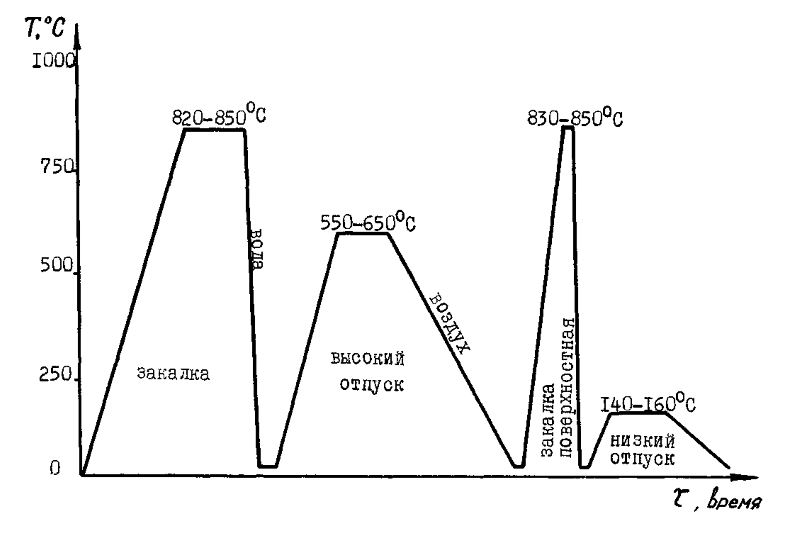

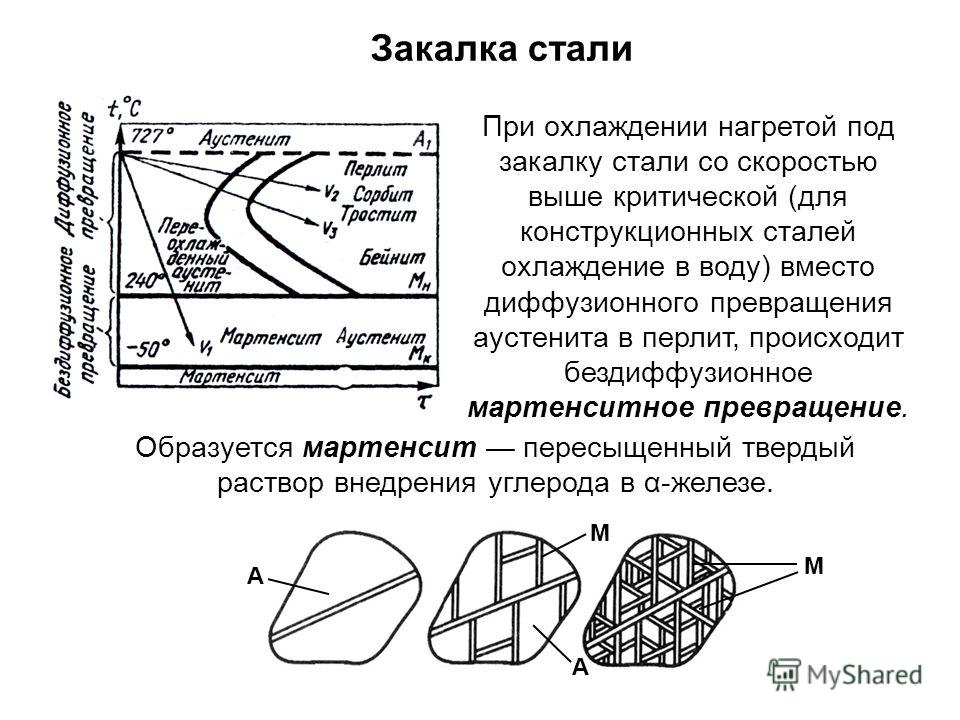

- закалка — принцип технологии такой же, но температуры более высокие по сравнению с нормализацией и скорость охлаждения тоже выше. Процесс происходит в жидкостях. Благодаря закалке повышается прочность и твердость материала, а детали в итоге будут иметь низкую ударную вязкость и хрупкость;

- отпуск — отпуск, выполняемый после закалки, снижает напряжение и хрупкость. С этой целью материал прогревается до малой температуры и охлаждается на улице. На фоне повышения температуры предел прочности и твердость падают, и повышается ударная вязкость;

- криогенная обработка — благодаря ей материал будет иметь равномерную структуру и твердость, эта технология максимально подходит для закаленной углеродистой стали;

- дисперсионное твердение — окончательная обработка, в ходе которой дисперсные частицы выделяются в твердом растворе после закалки при малом нагреве для придания материалу прочности.

Для выполнения термической обработки потребуется следующее:

- баки с водой и маслом;

- бумага шлифовальная;

- микроскоп металлографический;

- печь с термоэлектрическим пирометром;

- твердомеры по Роквеллу;

- наборы микрошлифов (сорбит, мартенсит, феррит-мартенсит и т. д. ).

Принципы

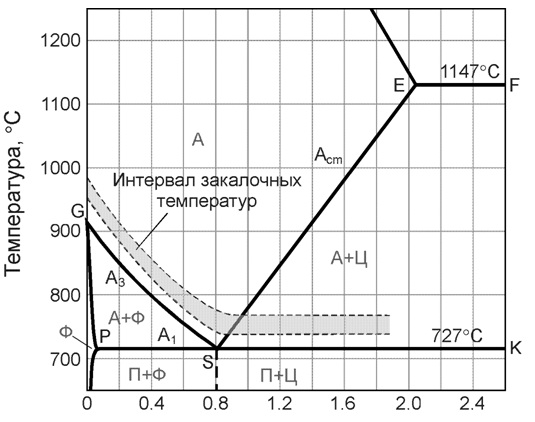

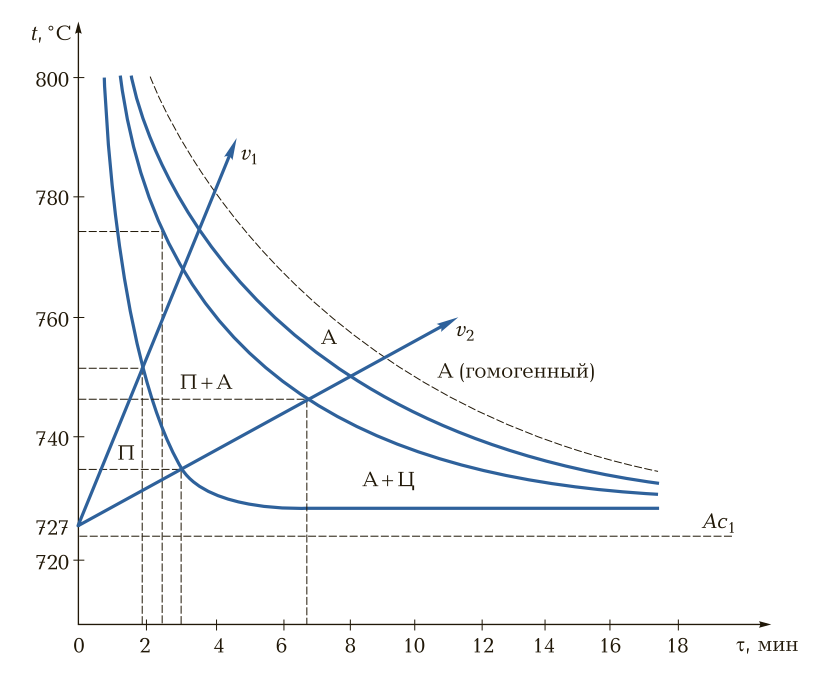

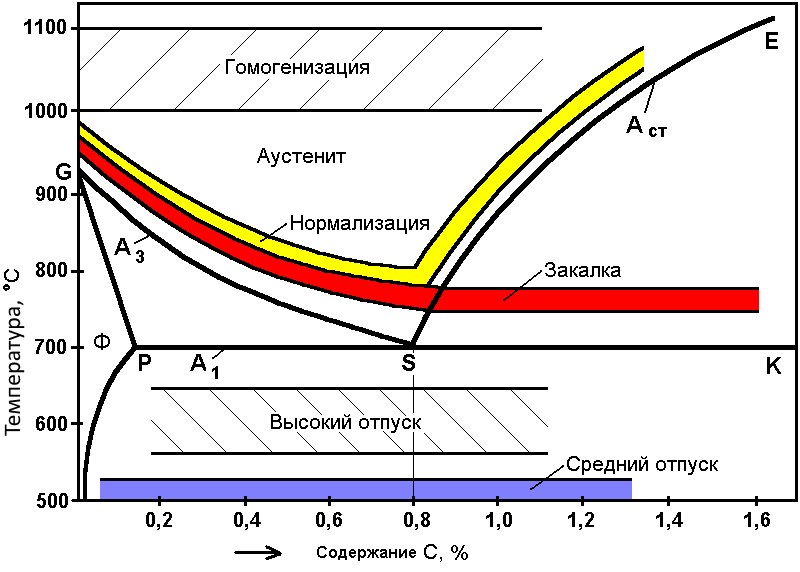

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

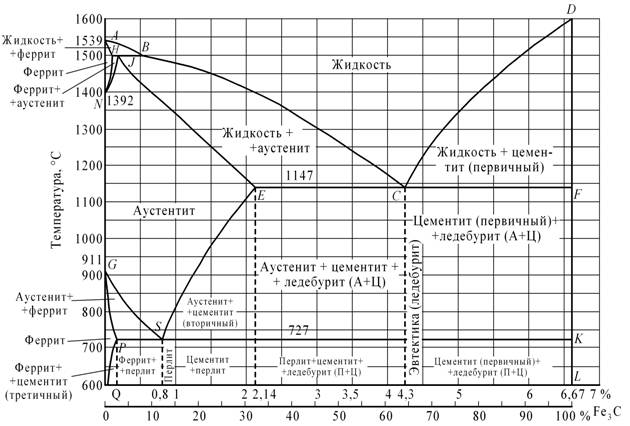

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

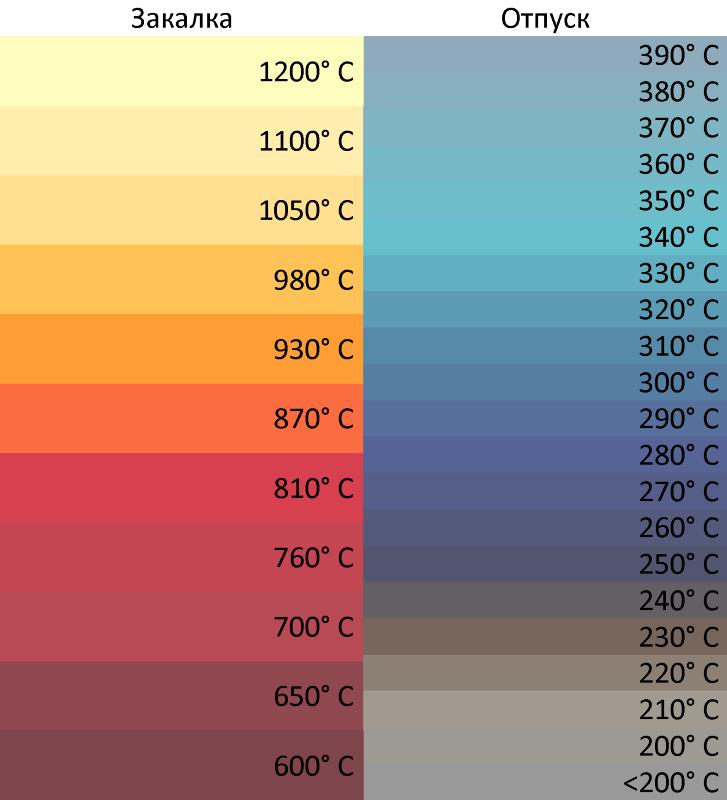

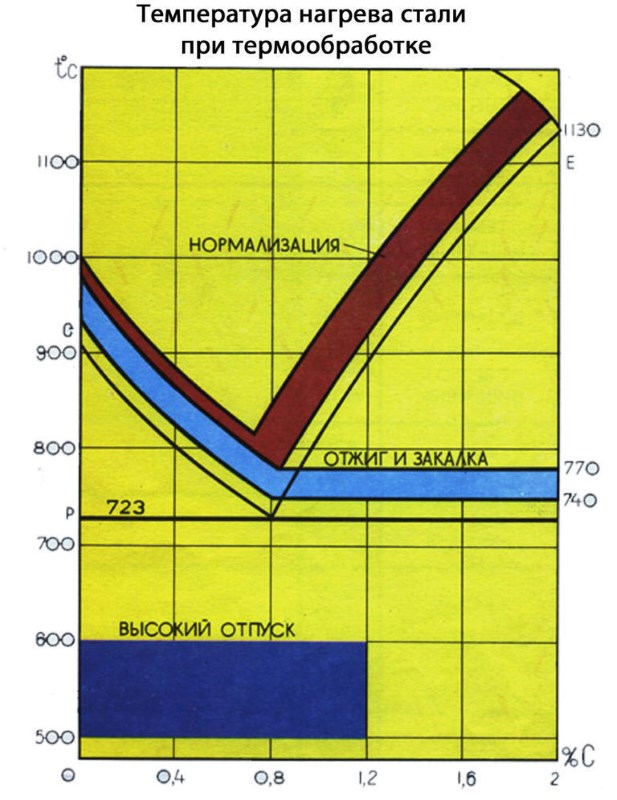

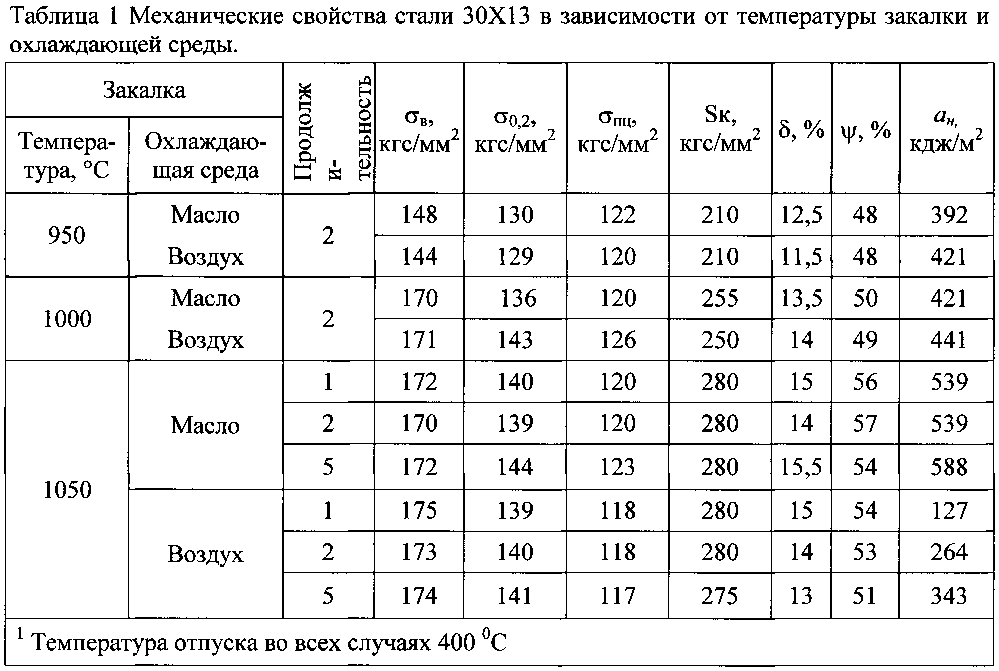

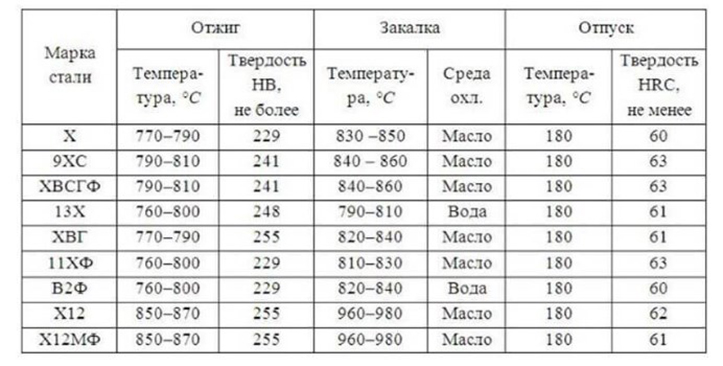

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

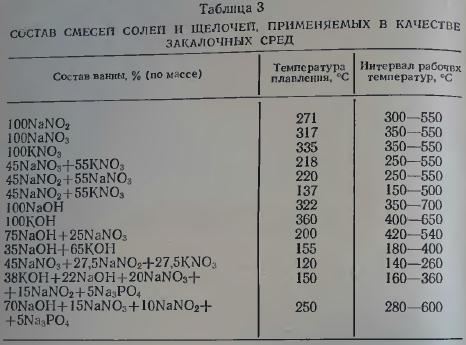

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.

Скорость охлаждения стали при нормализации

Скорость охлаждения при нормализации обычно не является критической величиной. Однако, когда изделие имеет большие различия по размерам сечения, принимают меры по снижению термических напряжений, чтобы избежать коробления.

Это интересно: Описание ГОСТ 380-2005 на углеродистые стали — освещаем по полочкам

Принципы

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.