Мартенсит

|

Три типа плоскостей наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующемся из исходной / 32 -фазы типа CsCI. Стрелка обозначает вектор смещения каждого слоя относительно слоя А, принятого за начало отсчета.| Шесть типов слоев наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующейся из исходной ftt — фазы типа Fe3A. |

Мартенсит со структурой ЗЯ или 9 Я, состоящий из трех плотноупа-кованных плоскостей А, В и С, образуется в ( 32-сплавах с исходной фазой типа CsCI. Однако мартенсит со структурой 2Н обнаруживается во всех сплавах.

Мартенсит, который для сталей является пересыщенным твердым раствором углерода в а-железе, под влиянием температуры распадается — происходит выделение углерода из решетки о-же-леза.

Мартенсит — структурная составляющая кристаллических твердых тел, возникающая в результате мартенситного превращения.

|

Схемы основных видов термической обработки сталей. |

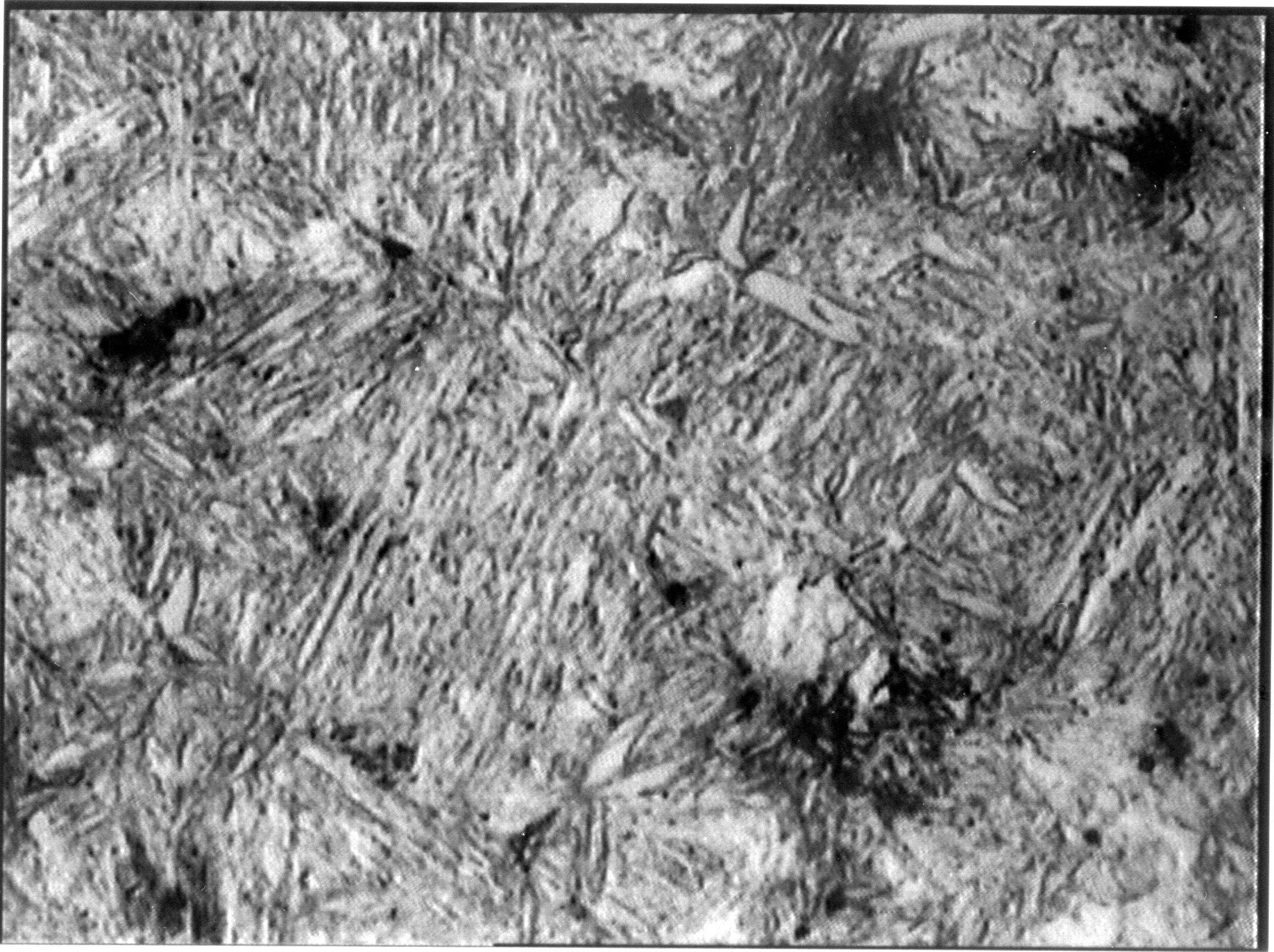

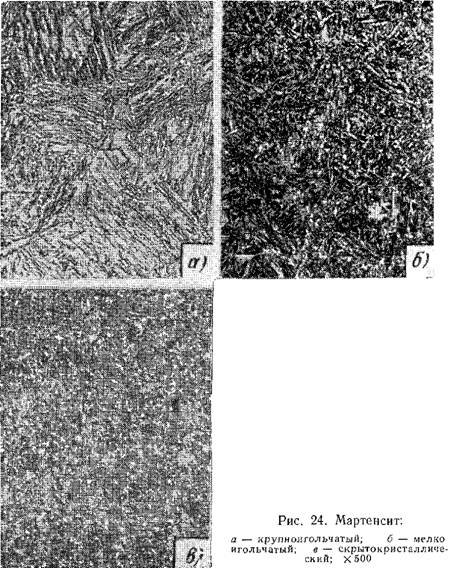

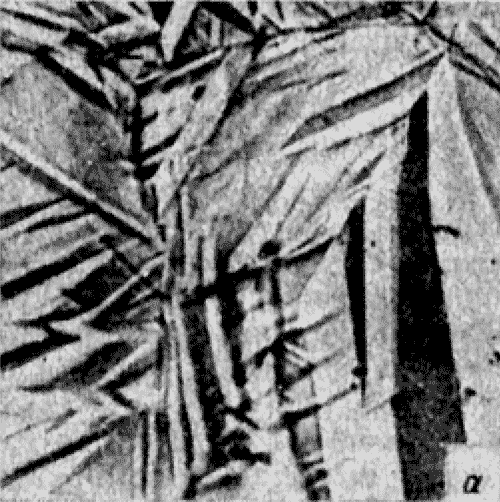

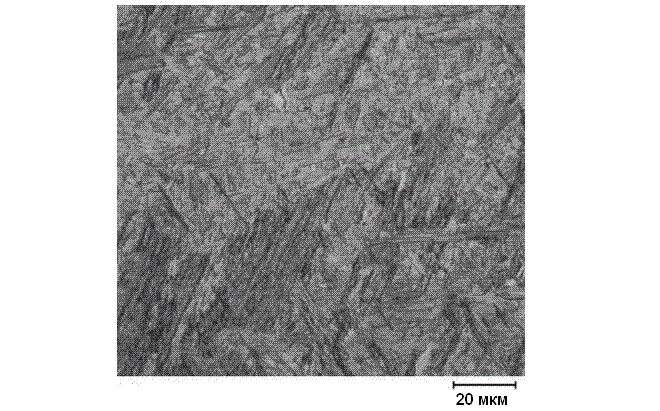

Мартенсит получается путем реализации только первого этапа вторичной кристаллизации и имеет характерное пластинчатое, под микроскопом — игольчатое, строение. Рост пластин путем сдвига происходит мгновенно со скоростью около 1000 м / с по бездиффузионному механизму, так как диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен.

Мартенсит имеет наибольший удельный объем по сравнению с другими структурными составляющими сталей и особенно с аустенитом. Увеличение удельного объема при образовании мартенсита приводит к возникновению при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

|

Элементарная кристаллическая ячейка мартенсита ( а. мартенсит. |

Мартенсит — очень твердая и прочная структура. Он тверже и прочнее бейнита. Но пластические свойства его низки, особенно ударная вязкость. В мартенсите имеются высокие остаточные напряжения, возникшие вследствие увеличения удельного объема в результате превращений и не устраненные из-за низкой пластичности мартенсита.

Мартенсит, имеющий после закалки кристаллическую решетку с тетрагональной элементарной ячейкой, при нагреве выше 80 С начинает превращаться в кубический. Как всякий пересыщенный раствор, мартенсит неустойчив. Он распадается при комнатной температуре, но скорость распада чрезвычайно мала ввиду малой тепловой подвижности атомов. При температуре выше 80 С подвижность атомов оказывается достаточной для того, чтобы углерод частично перешел из пересыщенного раствора в пластинки карбида толщиной всего в несколько атомных слоев за относительно небольшой промежуток времени. Это превращение происходит в интервале от 80 до 170 С и сопровождается уменьшением искажения кристаллической решетки мартенсита. Внутренние напряжения снижаются, уменьшается удельный объем мартенсита, размеры детали немного сокращаются. Твердость и прочность остаются неизменными, а пластические свойства несколько повышаются.

|

Тетрагональная ячейка а-фазы в кристаллической решетке аустеннта. |

Мартенсит в стали обладает тетрагональной решеткой, по-видимому, даже при малом содержании углерода ( 0 1 %), если он образуется в условиях, при которых практически не реализуются диффузионные процессы. Но в малоуглеродистом мартенсите ( 0 5 % С) в результате диффузионных процессов тетрагональная решетка может перейти в решетку с кубической симметрией.

Мартенсит без внутренних двойников наблюдался в малоуглеродистой стали ( где эти двойники обычно соседствуют с гексагональным е-мартенситом) и в марганцовистой, а также хромистой стали.

|

Два способа нагрева под закалку. |

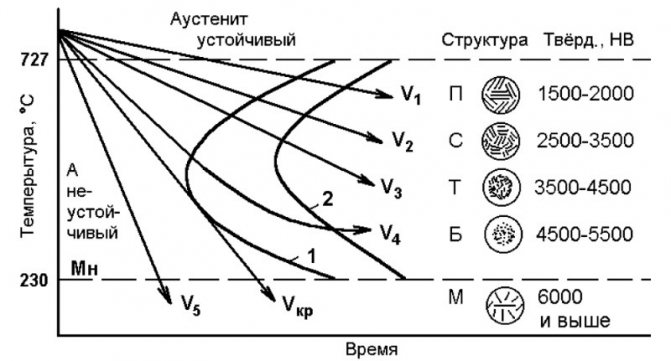

Мартенсит при закалке получается только при условии охлаждения со скоростью, превышающей определенную, так называемую критическую. Для каждой марки стали характерна своя критическая скорость.

Превращения в стали. Мартенситное превращение. Мартенсит. Мартенсит структура. Критическая скорость закалки.

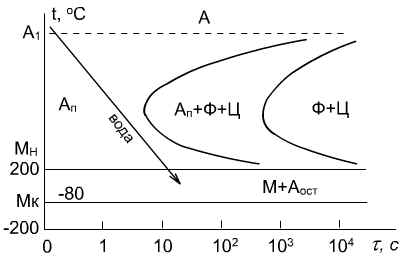

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Сопровождается полиморфным превращением Feγ в Feα.

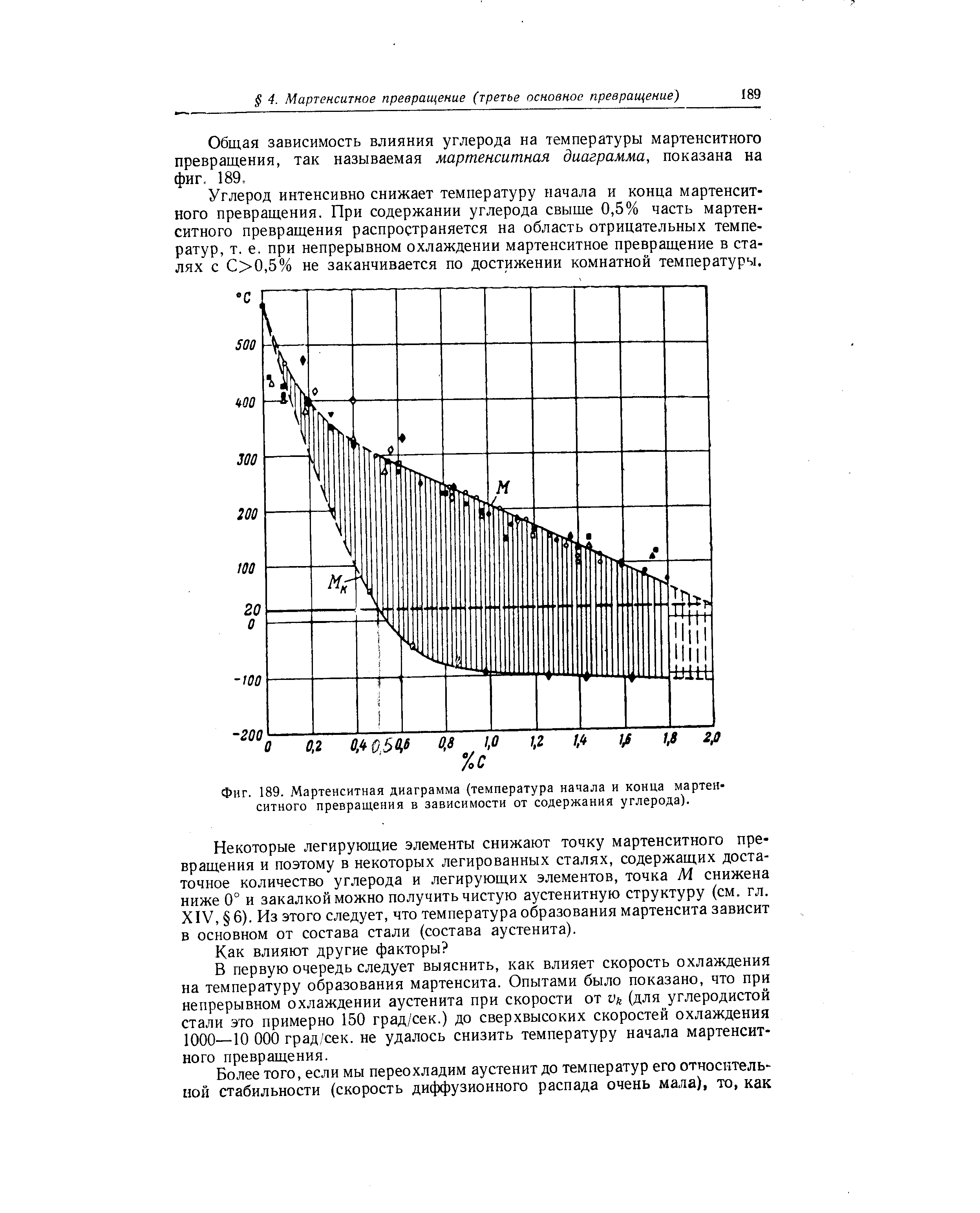

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки – мартенсит.

Превращения в стали. Промежуточное превращение. Бейнит.Превращения в стали. Превращение мартенсита в перлит. Мартенсит отпуска. Троостит отпуска. Сорбит отпуска.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке Feα и располагается либо в ценрах тетраэдров, либо в середине длинных ребер (рисунок 1).

Превращения в стали. Превращение аустенита в перлит. Диаграмма изотермического превращения аустенита.Превращения в стали. Изотермическая диаграмма превращения сталей. Превращение перлита в аустетит. Перегрев. Пережог.

Мартенсит – пересыщенный твердый раствор внедрения углерода в Feα.

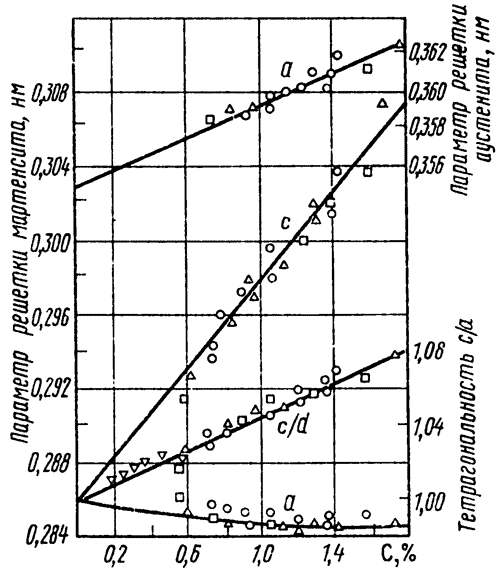

При образовании мартенсита кубическая решетка Feα сильно искажается, превращаясь в тетрагональную (рисунок 1, позиция а). Искажение решетки характеризуется степенью тетрагональности: с/а > 1. Степень тетрагональности прямопролорциональна содержанию углерода в стали (рисунок 1, позиция б).

Влияние углерода на сталь. Влияние углерода на свойства стали.

а — кристаллическая решетка мартенсита; б — влияние содержания углерода на параметры а и с решетки мартенсита

а — кристаллическая решетка мартенсита; б — влияние содержания углерода на параметры а и с решетки мартенсита

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

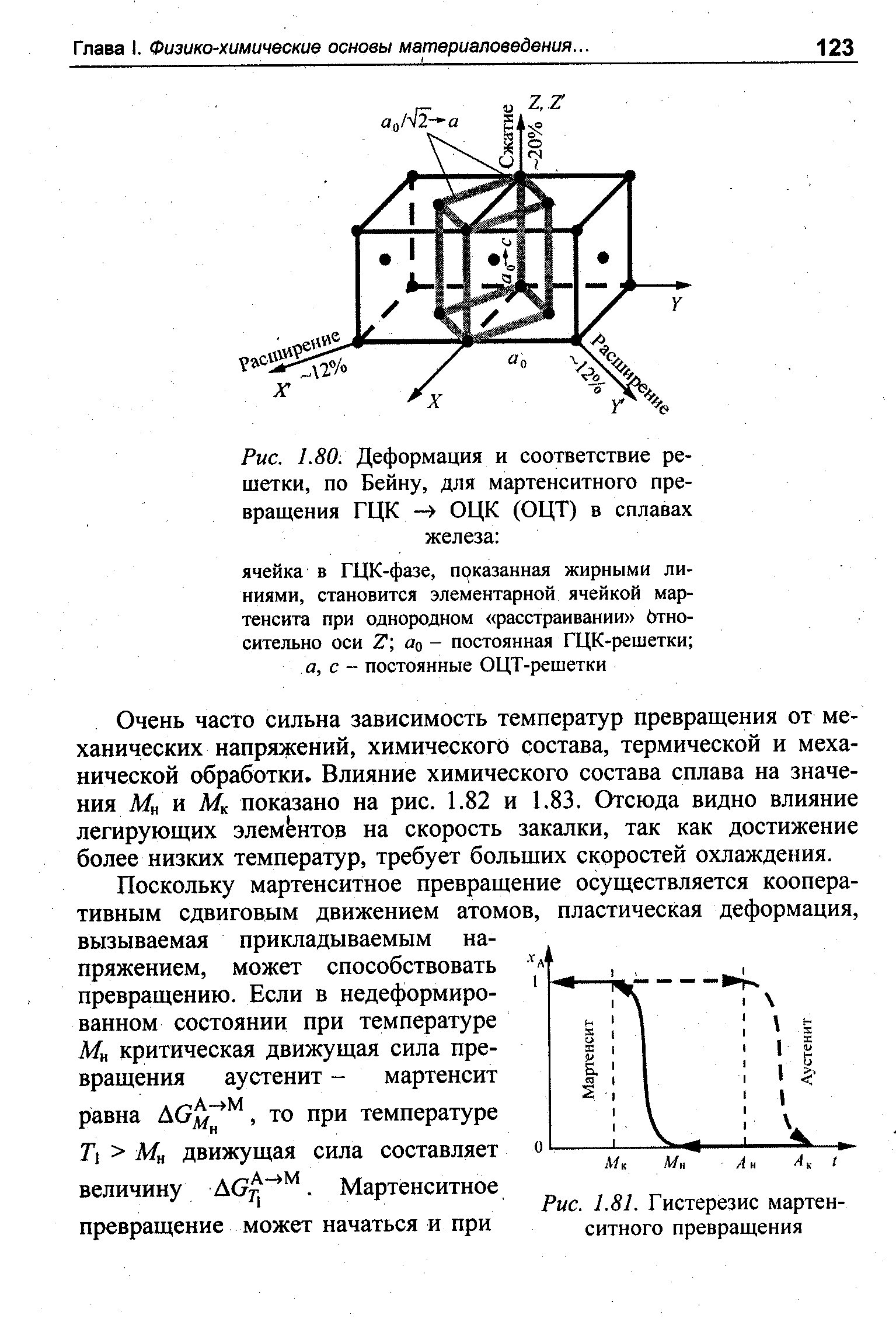

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

Дефекты кристаллического строения. Точечные дефекты.Дефекты кристаллического строения. Линейные дефекты. Теория дислокаций. Плотность дислокаций.

2. Ориентированность кристаллов мартенсита.

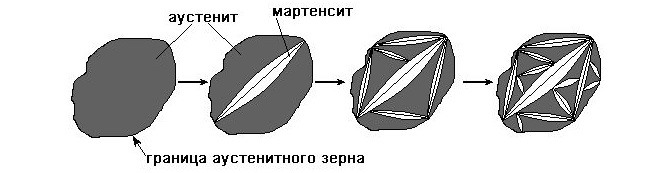

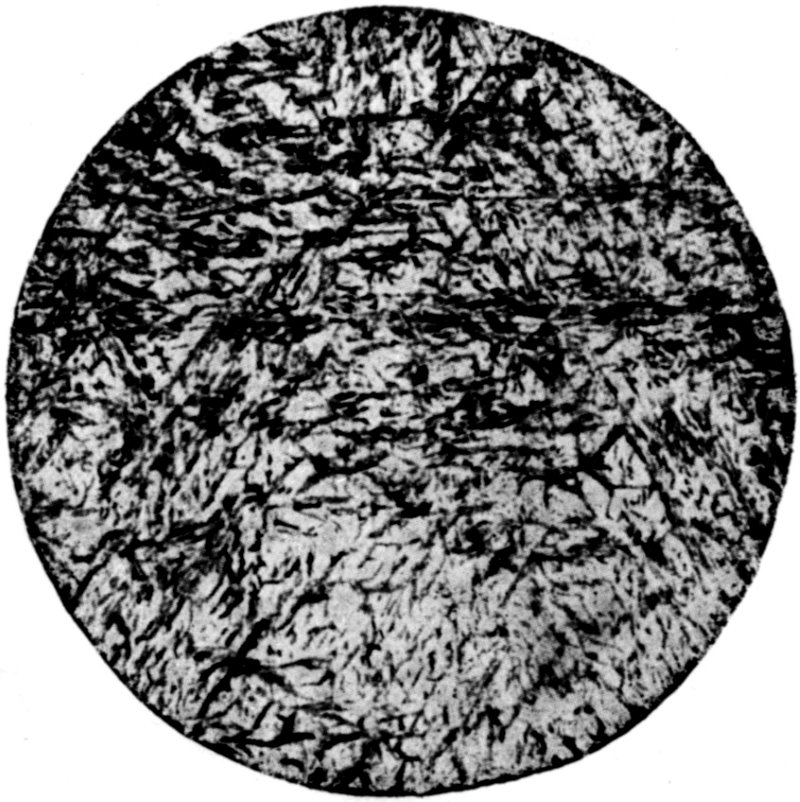

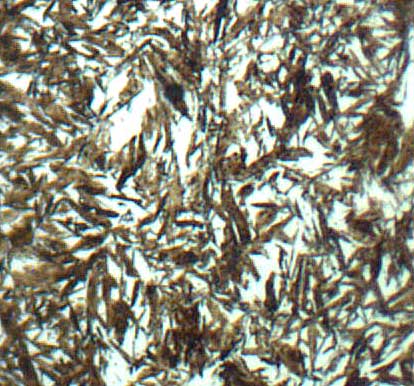

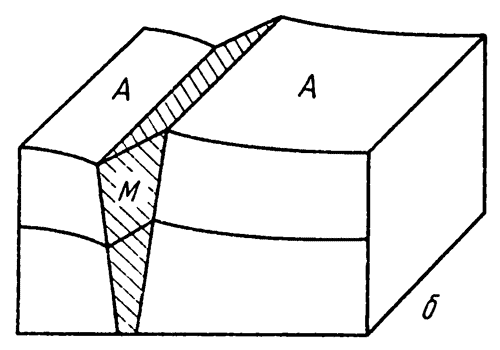

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или 120 o, их размеры ограничены участками между первыми пластинами (рисунок 2).

Рисунок 2 — Ориентированность кристаллов мартенсита

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

Компоненты железоуглеродистых сплавов. Фазы железоуглеродистых сплавов.

4. Мартенситное превращение происходит только при непрерывном охлаждении.

Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН, а температуру окончания превращения – МК. Температуры МНи МК зависят от содержания углерода и не зависят от скорости охлаждения Для сталей с содержанием углерода выше 0,6 % МК уходит в область отрицательных температур (рисунок 3).

Мартенситные стали и их особенности

К мартенситным относят нержавеющие стали с высоким содержанием углерода и хрома. В основе таких сплавов находится мартенсит. Эта микроструктура получила свое название в честь Марка Мартенса — эксперта в области исследований процессов, связанных с усталостью металлов.

Мартенсит и его структура

В основе мартенситной стали — мартенсит. Это особый способ распределения молекул: молекулы металла располагаются таким образом, что образуют игольчатую структуру. Мартенсит появляется и фиксируется в сплавах, которые прошли закалку, а также в металлах, склонных к полиморфизму. Такая структура образуется в процессе охлаждения после закалки. Если посмотреть на нее, можно увидеть тетрагональную кристаллическую решетку углеродного раствора в альфа-железе. Благодаря мартенситу сталь мартенситного класса приобретает удивительную прочность и твердость — это очень важные свойства для промышленности. Мартенсит — неравновесная структура, благодаря чему формирует внутренние напряжения. Если мартенситную сталь нагреть, атомы углерода в ее структуре перераспределятся. В результате такого перераспределения сформируются две фазы — цементита и феррита.

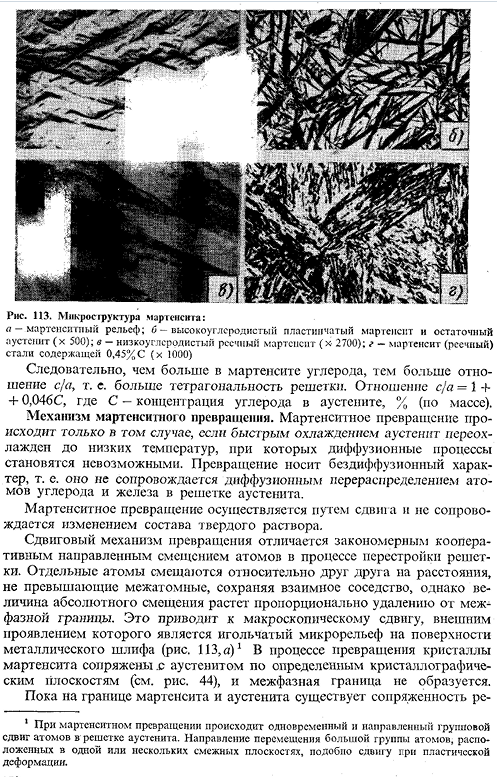

Два типа мартенсита

Мартенситная сталь может содержать в себе один из двух типов мартенсита:

- реечный;

- пластинчатый.

Реечный мартенсит называют также дислокационным. Он формируется в сталях с низким и средним содержанием углерода. Также реечный мартенсит образовывается в сталях с высоким содержанием лигатуры. Мартенситное преобразование в таких сплавах начинается только при температуре от 300 градусов.

В пластинчатом мартенсите преобразование начинается при температуре ниже 200 градусов. Двойниковый или пластинчатый мартенсит формируется в легированных сталях с высоким содержанием углерода.

Мартенситное превращение

Мартенситная сталь проходит процесс мартенситного превращения. Это процесс полиморфизма, который характеризуется изменением положения атомов или молекул в кристалле относительно друг друга. Мартенситное превращение можно назвать процессом деформации кристаллической решетки. В результате мартенситного преобразования удается изменить характеристики и свойства металлов. Это достигается чаще всего путем термической обработки. Возможно также изменение характеристик путем механической обработки.

Где используют сплавы?

Мартенситный класс стали благодаря своей особой структуре обладает рядом превосходных характеристик. Например, такие сплавы отличаются высокой прочностью и устойчивостью к деформациям. Поэтому мартенситная сталь используется для производства энергетического оборудования.

Устойчивая к высоким температурам и окислению, такая сталь идеально подойдет для изготовления деталей двигателей, пластин клапанных компрессоров, роторов и турбин. В медицине сплав тоже нашел применение — из него производят режущие инструменты. Мартенситная сталь обычно не применяется в агрессивных средах, потому что такой материал не устойчив к МКК.

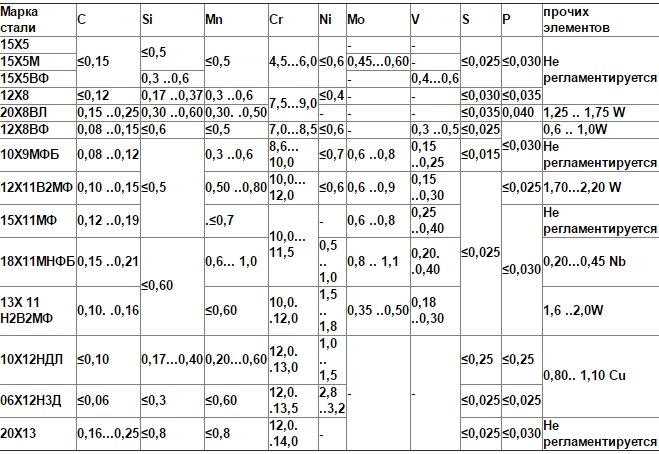

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Мартенситная структура — Большая Энциклопедия Нефти и Газа, статья, страница 1

Мартенситная структура

Мартенситная структура не всегда характеризует закаливаемость, например не закаливаются низкоуглеродистые стали, тем более не характеризует закаливаемость процесс образования мартенсита.

Мартенситная структура получалась закалкой в масло при 870 С ( с выдержкой 20 мин.

Мартенситная структура в высокоуглеродистых сталях получается посредством их закалки — нагрева до температуры, при которой сталь представляет собой раствор углерода в железе ( аустенит), и последующего резкого охлаждения в воде или масле. При мартенситной структуре кристаллы железа резко искажаются — вытягиваются в длину, а оставшаяся часть раствора углерода вызывает внутренние напряжения. Все это обеспечивает магнитную твердость постоянным магнитам, изготовленным из мартенситных сталей.

Мартенситная структура в сталях, образующаяся в процессе закалки стали из переохлажденного аустенита, представляет собой метастабильный однофазный твердый раствор углерода в а-железе с кубической объемно-центрированной решеткой; вследствие внедрения в решетку а-железа избыточных атомов углерода она искажается и становится тетрагональной.

Практически мартенситная структура может получиться в зоне термического воздействия сварного шва, если сталь подвергается сварке без последующего отпуска этой зоны.

Здесь мартенситная структура в отличие от стали Р18 четко выявлена.

Мартенситная структура закаленной стали находится в неустойчивом состоянии, вызывает резкие напряжения в металле и обладает высокой хрупкостью. Для улучшения механических свойств закаленной стали ее подвергают отпуску.

Мартенситную структуру получают также путем закалки чугуна, легированного меньшим количеством дорогих элементов, например, хромом, никелем и молибденом.

Мартенситной структуре соответствует наиб, высокая твердость стали. С мартенситным превращением связан эффект запоминания формы ( эффект памяти) металлов и сплавов.

Однако бейнитные и мартенситные структуры создают не путем резкого охлаждения, что приводило бы часто к появлению закалочных трещин в отливках, а путем легирования элементами, стабилизирующими аустенит ( Ni, Сг, Си, Мп и др.), позволяющими подавить перлитное превращение и при медленном охлаждении.

Образование мартенситной структуры определяется режимом охлаждения сплава.

Распад мартенситной структуры или метастабильного характеристики СП сплава ( 3 — III ( аналог ВТЗО) были существенно повышены путем предварительной закалки из 6-области, холодной деформации и старения. Размер зерен после такой обработки составляет 0 5 — 1 мкм. Если сплав с крупнозернистой микроструктурой проявляет эффект СП только в р-области, то после такой обработки сплав в a — f В-облас-ти показывает высокую пластичность и низкие напряжения течения.

Страницы: 1 2 3 4

26.Превращение в закаленной стали при нагреве (отпуске): три стадии отпуска.

Отпуском

называется операция нагрева закаленной

стали для уменьшения остаточных

напряжений и придания комплекса

механических свойств, которые необходимы

для долголетней эксплуатации изделия.

Отпуск производится путем нагрева

деталей, закаленных на мартенсит до

температуры ниже критической. При этом

в зависимости от температуры нагрева

могут быть получены состояния мартенсита,

троостита или сорбита отпуска. Эти

состояния отличаются от состояний

закалки по структуре и свойствам: при

закалке цементит (в троостите и сорбите)

получается в форме удлиненных пластинок,

как в пластинчатом перлите. А при отпуске

он получается зернистым или точечным,

как в зернистом перлите.

При

отпуске закаленной на мартенсит стали

в ней происходят превращения, которые

приводят к распаду мартенсита и

образованию равновесного структурно-фазового

состава. Интенсивность и результат этих

превращений зависят от температуры

отпуска. Температуру отпуска выбирают

в зависимости от функционального

эксплуатационного назначения изделия.

В

зависимости от температуры нагрева

существует три вида отпуска:

низкотемпературный (низкий),

среднетемпературный (средний) и

высокотемпературный (высокий).

При

низком отпуске (нагрев до температуры

200–300°) в структуре стали в основном

остается мартенсит, кроме того, начинается

выделение карбидов железа из твердого

раствора углерода в б-железе и начальное

скопление их небольшими группами. Это

влечет за собой некоторое уменьшение

твердости и увеличение пластических и

вязких свойств стали, а также уменьшение

внутренних напряжений в деталях.

Среднетемпературный

(средний) отпуск производится при

температуре от 350 до 450 °C. При таком

нагреве завершается распад мартенсита,

приводящий к образованию нормальных

по составу и внутреннему строению

феррита и цементита. Вследствие

недостаточной интенсивности диффузионных

процессов размер зерен образующихся

фаз оказывается очень малым.

Высокотемпературный

(высокий) отпуск осуществляется при

500–650 °C. При таких условиях нагрева

при усилившихся диффузионных процессах

происходит образование более крупных

зерен феррита и цементита, сопровождающееся

снижением плотности дислокаций и полным

устранением остаточных напряжений.

Получающийся

при высоком отпуске продукт распада

мартенсита, называемый сорбитом отпуска,

обладает максимальной для стали

вязкостью.

Такой

комплекс является идеальным для деталей

машин, подвергающихся динамическим

нагрузкам. Благодаря этому преимуществу

термическую обработку, сочетающую

закалку и высокий отпуск, издавна

называют улучшением.

Структура мартенсита

Основным отличием, которое приводит к изменению физических и механических характеристик стали является изменение внутренней структуры. Её называют мартенситная структура. В этом случае кристаллическая решётка претерпевает следующие изменения. Под воздействием внешних факторов происходит изменение направления движения атомов по сравнению с их стандартным, упорядоченным движением в рамках установленной решётки. Увеличиваются межатомные расстояния, что приводит к возникновению деформации, примерно на 10% относительно нормальных размеров. Величина изменений не приводит к переходу через энергетический барьер межатомных связей. Такой кристаллический эффект приводит к образованию специфической формы взаимных связей. Она носит так называемый игольчатый характер.

Изменения структуры стали происходит в процессе нагрева. Повышение температуры вызывает диффузионное перераспределение атомов углерода в рамках кристаллической решётки. Этот процесс вызывает образование нескольких фаз металла.

- При повышении содержания углерода до 6,7% возникает материал называемый цементит. Он имеет решётку в форме ромба.

- При низком содержании углерода (не более 0,02%) формируется феррит. Его решётка приобретает объёмно-центрированную форму.

- Аустенит. Структура железоуглеродистых сплавов, представляющих смесь углерода в количестве около 2% различных легирующих добавок. Кристаллическая решётка этого материала имеет форму куба со строго центрированными гранями. Отличительной особенностью аустенита является его высокая плотность по сравнению с другими структурами стали. Он образуется при температуре нагрева от 910 до 1401 °С и сохраняет свою устойчивость до температуры 723 °С. При дальнейшем охлаждении превращается в другие более устойчивые структуры. При добавлении никеля, марганца или хрома аустенит сохраняет свою структуру вплоть до комнатной температуры. К сталям, имеющим аустенитную структуру, относятся почти все хромоникелевые стали.

- Перлит является механической смесью цементита и феррита. В этой смеси присутствие углерода составляет 0,8%. Он образуется из аустенита в процессе охлаждения. Он является эвтектоидом и может обладать пластичной или зернистой структурой. От этого состояния зависят его физические и особенно механические свойства.

- При повышении содержания углерода до 4,3% из смеси аустенита и цементита образуется материал, называемый ледебурит. Его формирование происходит при температуре расплава в 1147 °С.

- Мартенсит – это перенасыщенный раствор железа и углерода. Его обычно получают при закалке аустенита. В результате температурного воздействия мартенситный материал приобретает из кубической тетрагональную решётку, которая придаёт ему твердость до 1000 HV.

В результате обработки полученная мартенситная сталь приобретает игольчатую структуру, которая формирует более высокие прочностные характеристики, становится устойчивее к воздействию коррозии

Мартенсит: как и почему

Самым замечательным свойством стали является ее способность упрочняться до высокого уровня прочности путем простой закалки. Закалка стали обычно происходит при погружении нагретого металла в охлаждающую жидкость, такую как вода, масло или жидкая соль. Для увеличения прочности необходимо, чтобы эта разогретая сталь содержала аустенит, а лучше – была полностью аустенитной. Тогда очень быстрое охлаждение не даст аустениту возможности превратиться в термодинамически «выгодную» структуру феррит + цементит. Вместо нее образуется новая структура, которая называется мартенсит. Эта мартенситная фаза и дает стали очень высокий уровень прочности.

Углерод: много в аустените – мало в феррите

Как известно аустенит имеет гранецентрированную кубическую кристаллическую (ГЦК) структуру, феррит – объемно-центрированную кристаллическую (ОЦК) структуру. Фазовая диаграмма стали показывает, что ГЦК структура – аустенит – будет растворять намного больше углерода, чем ОЦК структура — феррит. При температуре А1 количество углерода, которое может раствориться в аустените – в 38,5 раза (0,77/0,02 = 38,5) больше, чем в феррите.

Дело в том, что атомы углерода намного меньше, чем атомы железа. Растворенные атомы углерода располагаются в промежутках между относительно большими атомами железа. ОЦК структура способна «поглотить» больше атомов углерода, так как некоторые промежутки между атомами в этой структуре значительно больше, чем любые промежутки в ГЦК структуре.

Медленное охлаждение аустенита – феррит плюс цементит

Рисунок 1 показывает схему превращения аустенита стали с содержанием углерода 0,60 % в феррит. Вертикальная линия представляет собой фронт превращения, который движется слева направо. После того, как этот фронт продвинется, например, на 25 мм, в этой области длиной 25 мм содержание углерода должно упасть с 0,6 % до 0,02 %. При медленном охлаждении углерод может успевать двигаться впереди фронта превращения в аустените вдоль направления, которое показано штриховой стрелкой, за счет механизма диффузии.

Рисунок 1 – Схема продвижения фронта превращения аустенита в феррит

Быстрое охлаждение аустенита – мартенсит

Однако, если это превращение вынуждено происходить очень быстро путем закалки, уже не будет времени для диффузионного движения атомов углерода. Поэтому часть их – или они все – останутся в феррите. Это чрезмерное содержание углерода в феррите приводит к резкому искажению его ОЦК структуры – в результате возникает мартенситная структура.

Атомная решетка: из феррита в мартенсит

На рисунке 2 показаны рядом атомная ячейка ОЦК феррита и искаженная атомная ячейка мартенсита. Атомная ячейка мартенсита похожа на ОЦК ячейку феррита в том, что она тоже имеет атом в центре и по атому в каждом из восьми углов. Однако эта атомная ячейка уже не является кубом. Одна из ее сторон, которую называют периодом решетки с или гранью с (см. рисунок 2), длиннее, чем две другие, которые называют периодами а или гранями а. Эта кристаллическая структура называется объемноцентрированной тетрагональной (ОЦТ).

Рисунок 2 – Сравнение кристаллических структур феррита и мартенсита

Больше углерода – выше твердость

Рисунок 3 показывает, как с увеличением в мартенсите растворенного углерода его грань с становится все больше и больше по сравнению с гранью а. Повышенное содержание углерода в мартенсите достигается закалкой аустенита с более высоким содержанием углерода. На графике на рисунка 3 видно, что с увеличением содержания углерода искажение атомной решетки от кубической – грань с становится все больше по сравнению с гранью а. Это происходит из-за внедренных в ОЦТ решетку мартенсита атомов углерода.

Рисунок 3 – Размеры граней а и с объемно-центрированной ячейки мартенсита(1 нм = 1000 мкм)

Прочность и твердость мартенсита с увеличением в нем содержания углерода возрастает очень сильно, как это видно из рисунка 4.

Рисунок 4 – Твердость по Роквеллу свежезакаленного мартенситав зависимости от содержания углерода

Понять, почему с увеличением содержания углерода прочность мартенсита возрастает, помогает следующая интерпретация. Удобно представить себе, что химические связи, которые держат вместе атомы железа, являются пружинами. С увеличение содержания углерода эти пружины растягиваются, чтобы поместить в решетке дополнительные атомы углерода. А чтобы растянуть эти растянутые пружины дальше – деформировать мартенсит – требуется все больше и больше усилий.

Сравните мартенсит в стали и мартенсит в титановых сплавах

a¢-мартенсит в титановых сплавах мало отличается по прочности от равновесной a-фазы, столь существенного упрочнения, как в сталях, в титановых сплавах не происходит.

Что происходит при старении?

При нагреве закаленных титановых сплавов происходит распад α’-фазы, α»-фазы, и метастабильной β(ω)-фазы.

Если при нагреве закаленного титанового сплава происходит распад мартенсита: из a¢- и a²-фаз выделяются дисперсная b-фаза или интерметаллидная фаза — TiX, то говорят об отпуске сплава. Если при нагреве закаленного титанового сплава распадается метастабильная β(ω)-фаза, то говорят о старении.

Во время старение сплавов сметастабильной β(ω)-структуройпри низких температурах (300 – 350ºC) образуется когерентная решетке β-твердого раствора ω-фаза (например, TiCr2), охрупчивающая сплавы. Поэтому старение во избежание сильного охрупчивания, связанного с образованием метастабильной промежуточной ω-фазы, производится при более высокой температуре 500-550°C. В результате высокотемпературного старения из метастабильной β(ω)- фазы выделяется дисперсная α-фаза, повышающая прочность при сохранении достаточной пластичности.

С какой целью производят азотирование титановых сплавов?

Титановые сплавы обладают низкими антифрикционными свойствами: высокий коэффициент трения, большой износ при трении, склонность к задирам и холодному схватыванию. Для повышения износостойкости их подвергают азотированию.

Каков режим азотирования?

Азотирование проводят в среде сухого, очищенного от кислорода, азота . Оно повышает поверхностную твердость, износостойкость, жаропрочность и жаростойкость, тогда как азотирование в аммиаке способствует охрупчиванию в результате насыщения водородом. Азотируют при температуре около 850-950 °С, длительностью процесса до 50 ч.

Какая структура азотированного слоя, глубина и твердость?

В результате азотирования на поверхности образуются тонкий нитридный слой и обогащенный азотом

a-твердый раствор. Толщина нитридного слоя равна 0,06-0,2 мм, HV 12000. Глубина слоя обогащенного азотом a-твердого раствора равна 0,1-0,15 мм, , HV 5000-8000. Для устранения хрупкого нитридного слоя рекомендуется проводить вакуумный отжиг (при температуре 800-900 °С).

Какие виды поверхностного упрочнения титановых сплавов проводят для повышения жаростойкости?

Для повышения жаростойкости титановые сплавы подвергают силицированию и другим видам диффузионной металлизации.

Классификация титановых сплавов.

Что принято за основу классификации титановых сплавов?

Соотношение a- и b-фаз и особенности структурных превращений, происходящих при их термообработке, приняты за основу классификации промышленных титановых сплавов.

Отдельные группы титановых сплавов различаются по величине условного коэффициента стабилизации Кβ, который показывает отношение содержания β-стабилизирующего легирующего элемента к его содержанию в сплаве критического состава. При содержании в сплаве нескольких β-стабилизирующих элементов их Кβсуммируется.

Охарактеризуйте сплавы с a-структурой? Назовите марки сплавов с a-структурой.

Сплавы с a-структурой (ВТ1, ВТ5) характеризуются невысокой прочностью при комнатной температуре. Поскольку a-стабилизаторы значительно повышают температуру полиморфного превращения, в сплавах с устойчивой a-структурой полиморфное a«b-превращение происходит при высоких температурах, когда реализуется нормальный механизм полиморфного превращения. Переохладить b-фазу до низких температур, при которых возможно мартенситное превращение, в этих сплавах не удается даже при очень больших скоростях. Поэтому сплавы с устойчивойa-структурой нельзя упрочнять термической обработкой.

Недостатком этих сплавов является низкая технологическая пластичность, а достоинством – хорошая свариваемость и высокие механические свойства при криогенных температурах.

С целью улучшения механических свойств сплавов с a-структурой их дополнительно легируют небольшим количеством олова, циркония и марганца. Добавка олова вызывает увеличение ударной вязкости повышает жаропрочность технологические свойства. К таким сплавам относится сплав ВТ5-1. Изделия из сплава ВТ5-1могут длительное время работать при температурах до 500 ºC и кратковременно ( в течение нескольких минут) при температурах 900 ºC.

Коротко о главном

Хорошо продуманный и правильно сделанный очаг – многофункциональная зона отдыха. Здесь можно готовить и кушать пищу, можно просто отдыхать, наслаждаясь пламенем огня и потрескиванием поленьев. Существует большое количество вариантов обустройства подобного места

При составлении его дизайн проекта, важно учитывать общую стилистику дома и ландшафта вокруг него