Характеристика профессиональной деятельности выпускников

Область профессиональной деятельности выпускников:

организация и ведение технологического процесса по изготовлению изделий на установках для аддитивного производства.

Объектами профессиональной деятельности выпускников являются:

установки для аддитивного производства и обрабатывающие станки с программным управлением, а также вспомогательное оборудование, инструменты, приспособления, технологическая оснастка;

оптические измерительные системы;

программное обеспечение;

расходные материалы, изделия;

технологические процессы аддитивного производства;

техническая, технологическая и нормативная документации;

первичные трудовые коллективы.

Техник-технолог готовится к следующим видам деятельности:

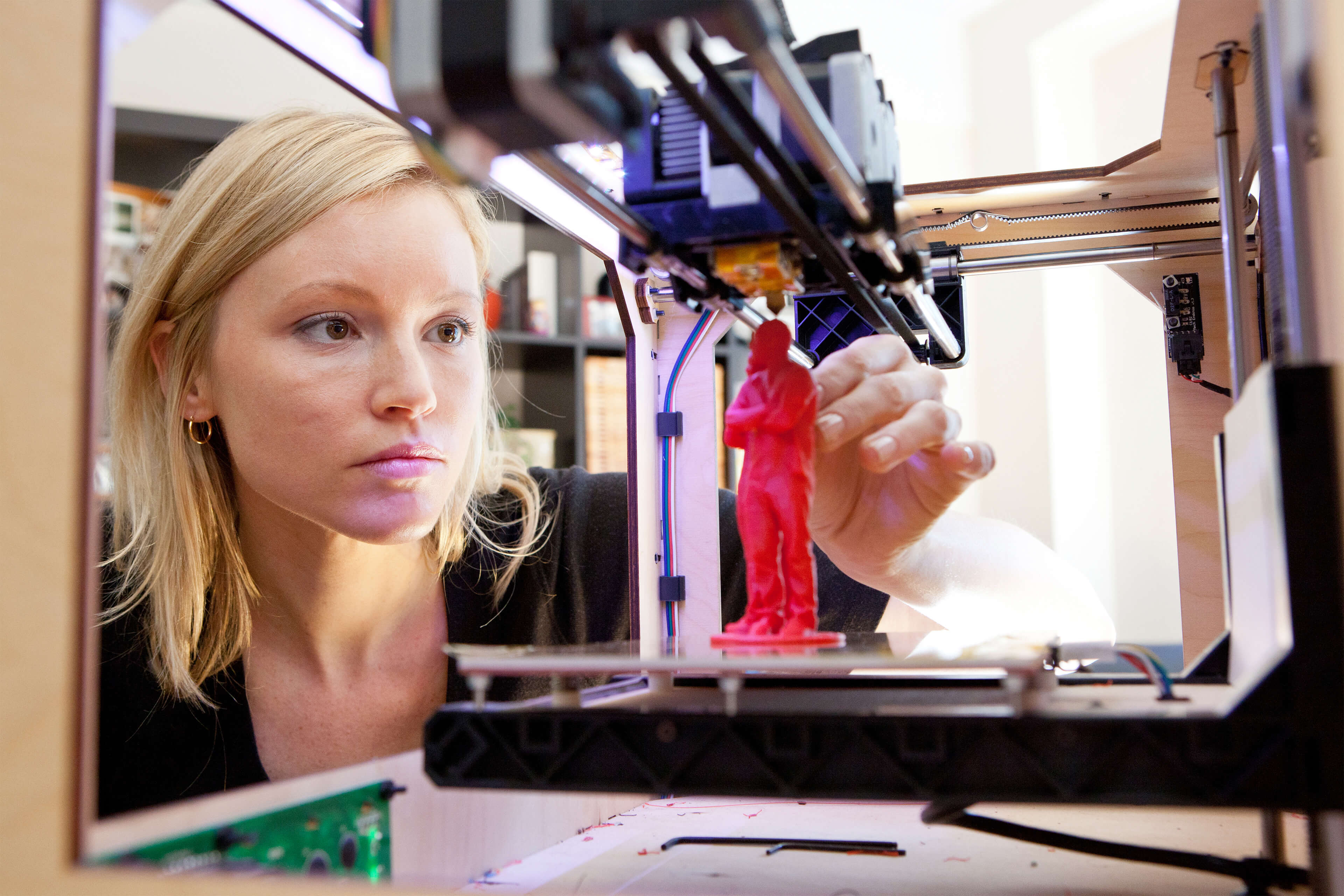

Создание и корректировка компьютерной (цифровой) модели.

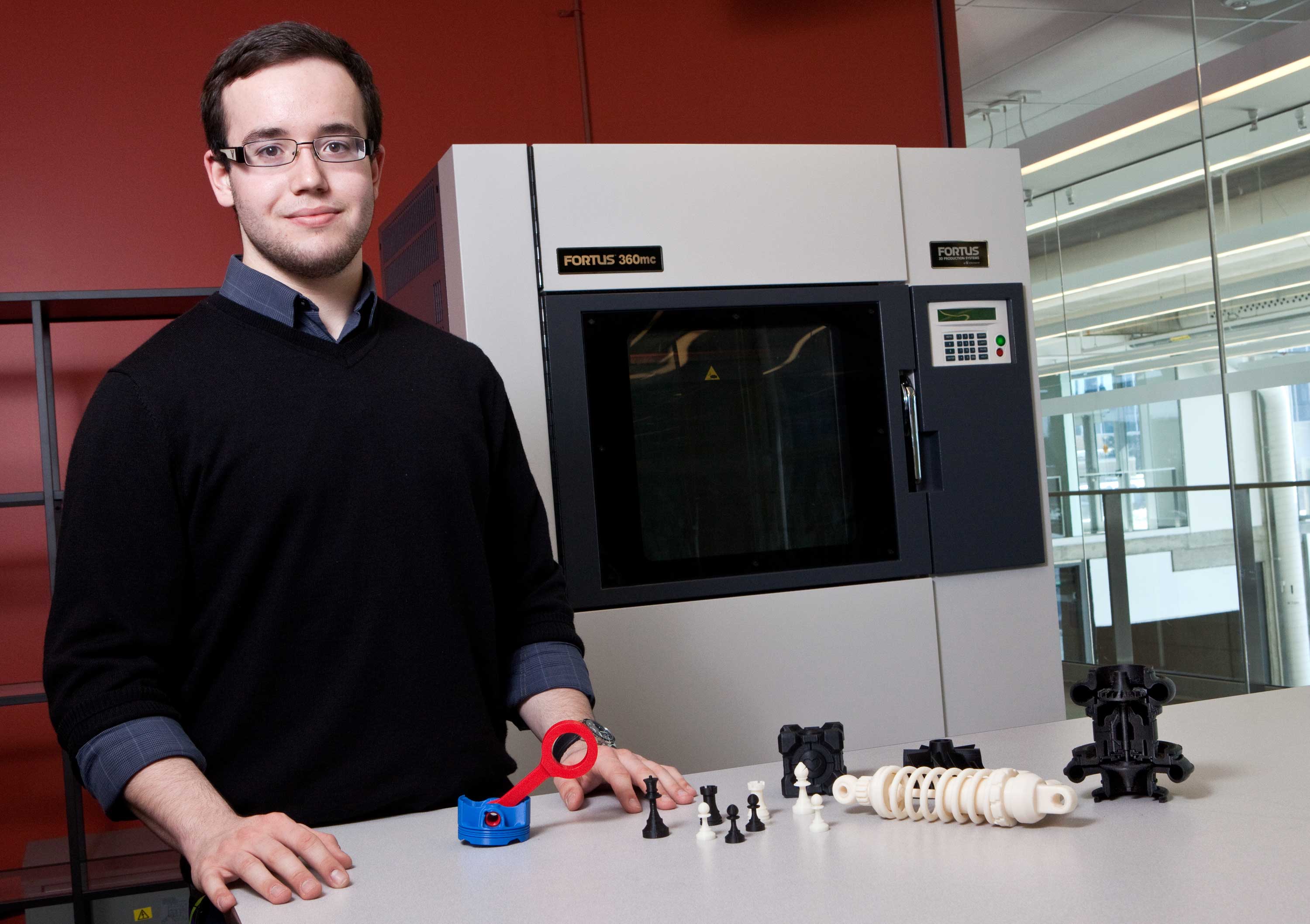

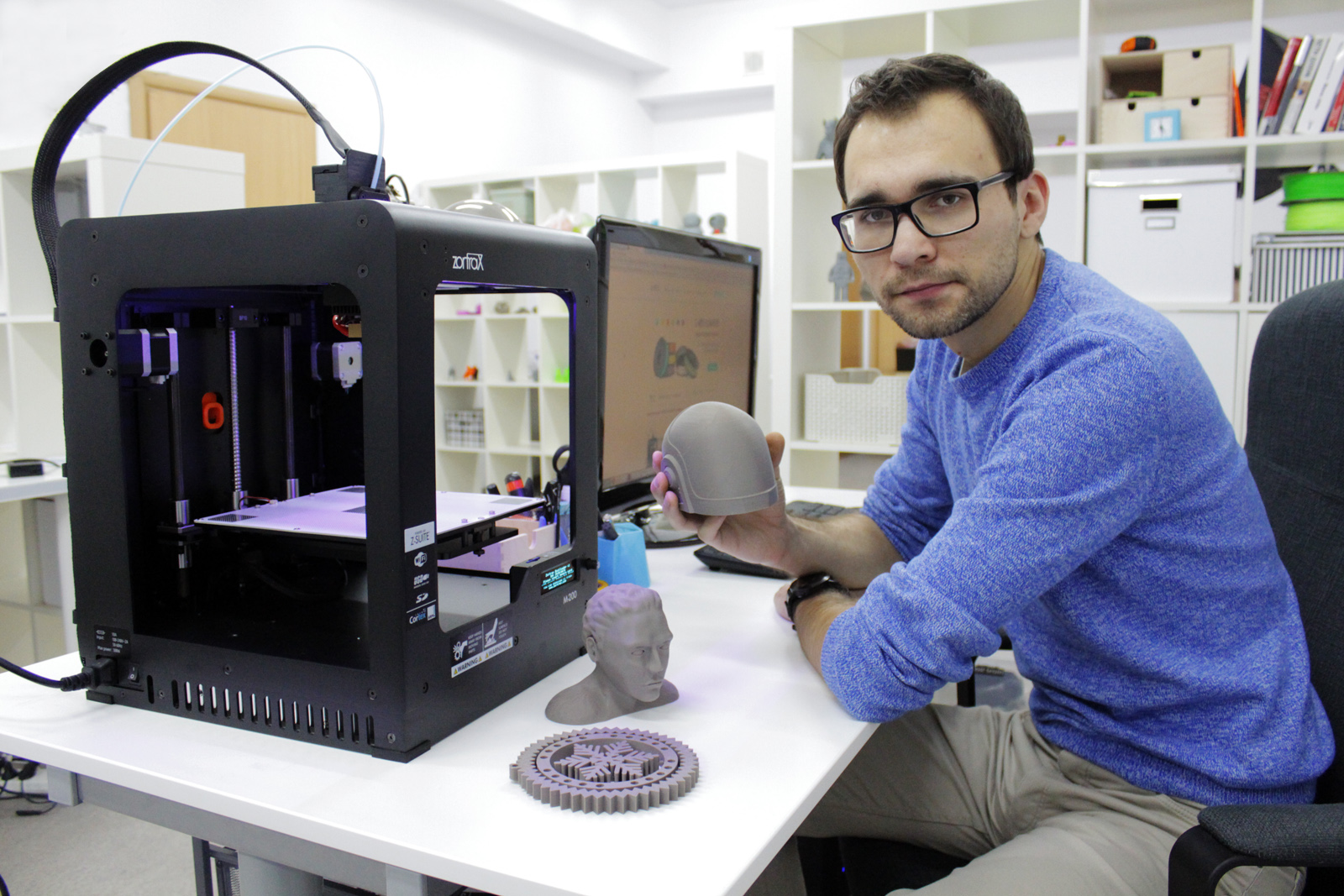

Организация и ведение технологического процесса создания изделий по компьютерной (цифровой) модели на установках для аддитивного производства.

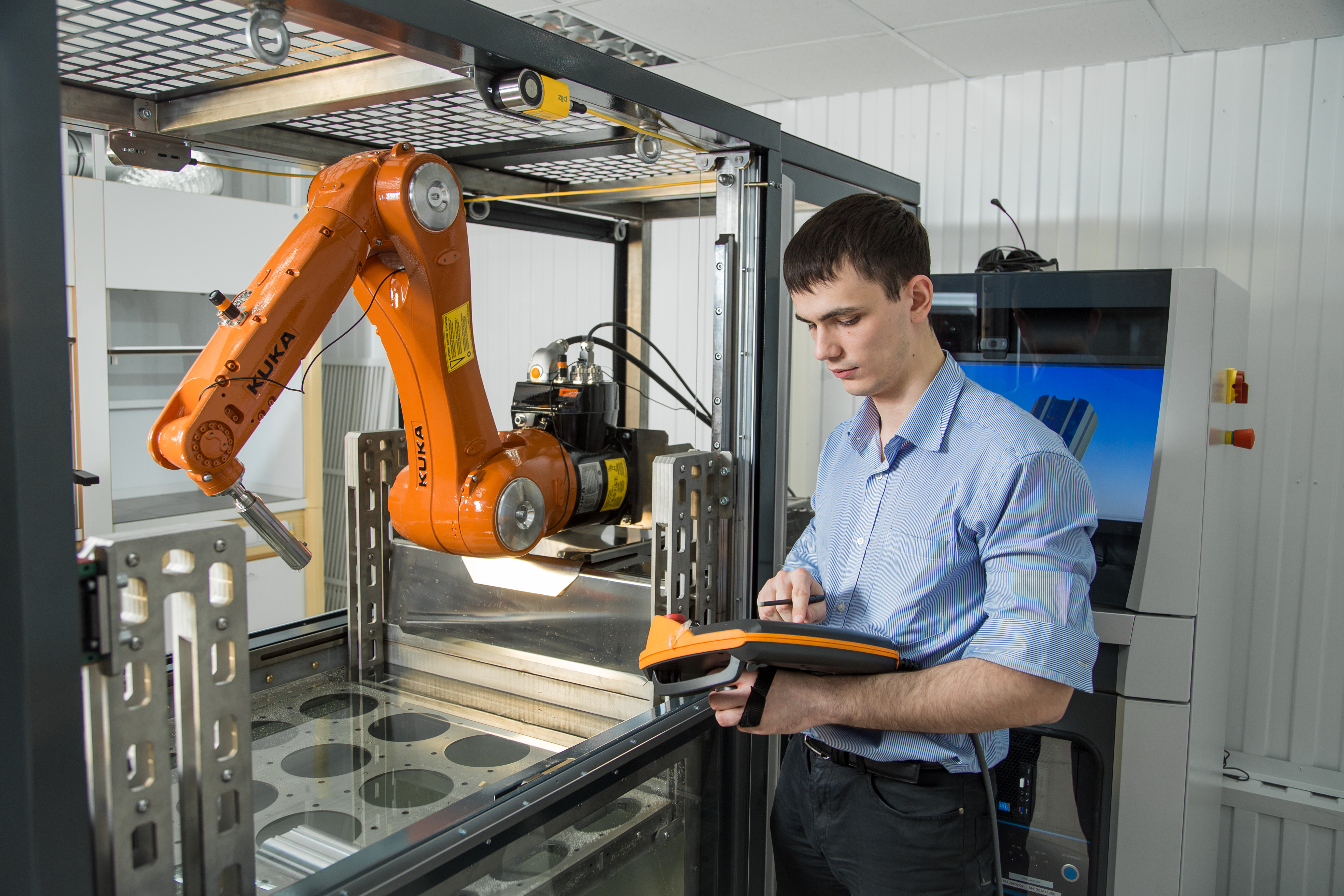

Организация и проведение технического обслуживания и ремонта установок для аддитивного производства.

Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих (приложение к настоящему ФГОС СПО).

Изучаемые дисциплины:

Основы философии

История

Иностранный язык

Физическая культура

Русский язык и культура речи

Введение в специальность

Математика

Информатика

Линейные графы и моделирование

Профессиональный цикл:

Инженерная графика

Электротехника и электроника

Техническая механика

Материаловедение

Теплотехника

Процессы формообразования в машиностроении

Метрология, стандартизация и сертификация

Системы автоматизированного проектирования технологических процессов

Основы мехатроники

Основы организации производства (основы экономики, права и управления)

Охрана труда

Безопасность жизнедеятельности

Устройство и схемотехника интеллектуального оборудования

Лазерная оптика

Гидравлика и пневматика

Программирование на станках с ЧПУ

Основы научно-исследовательской деятельности

Изучаемые профессиональные модули:

Создание и корректировка компьютерной (цифровой) модели:

Средства оцифровки реальных объектов

Методы создания и корректировки компьютерных моделей

Учебная практика

Производственная практика

Организация и ведение технологического процесса создания изделий по компьютерной (цифровой) модели на аддитивных установках:

Теоретические основы производства изделий с использованием аддитивных технологий

Эксплуатация установок для аддитивного производства

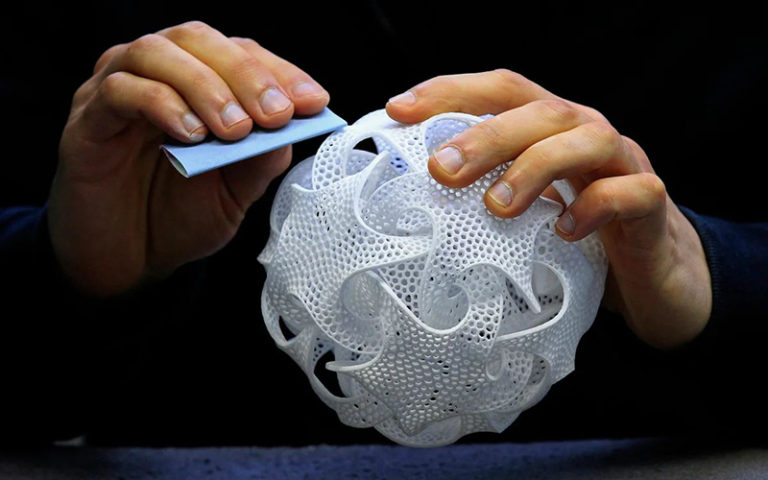

Методы финишной обработки и контроля качества готовых изделий

Учебная практика

Производственная практика

Организация и проведение технического обслуживания и ремонта аддитивных установок:

Методы технического обслуживания и ремонта установок для аддитивного производства Учебная практика

Производственная практика

Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих:

Оператор станков с программным управлением

Учебная практика

Производственная практика

Преддипломная практика

Государственная итоговая аттестация:

В форме защиты выпускной квалификационной работы и демонстрационного экзамена

Документы, составляющие основную профессиональную образовательную программу:

3D-печать завтра

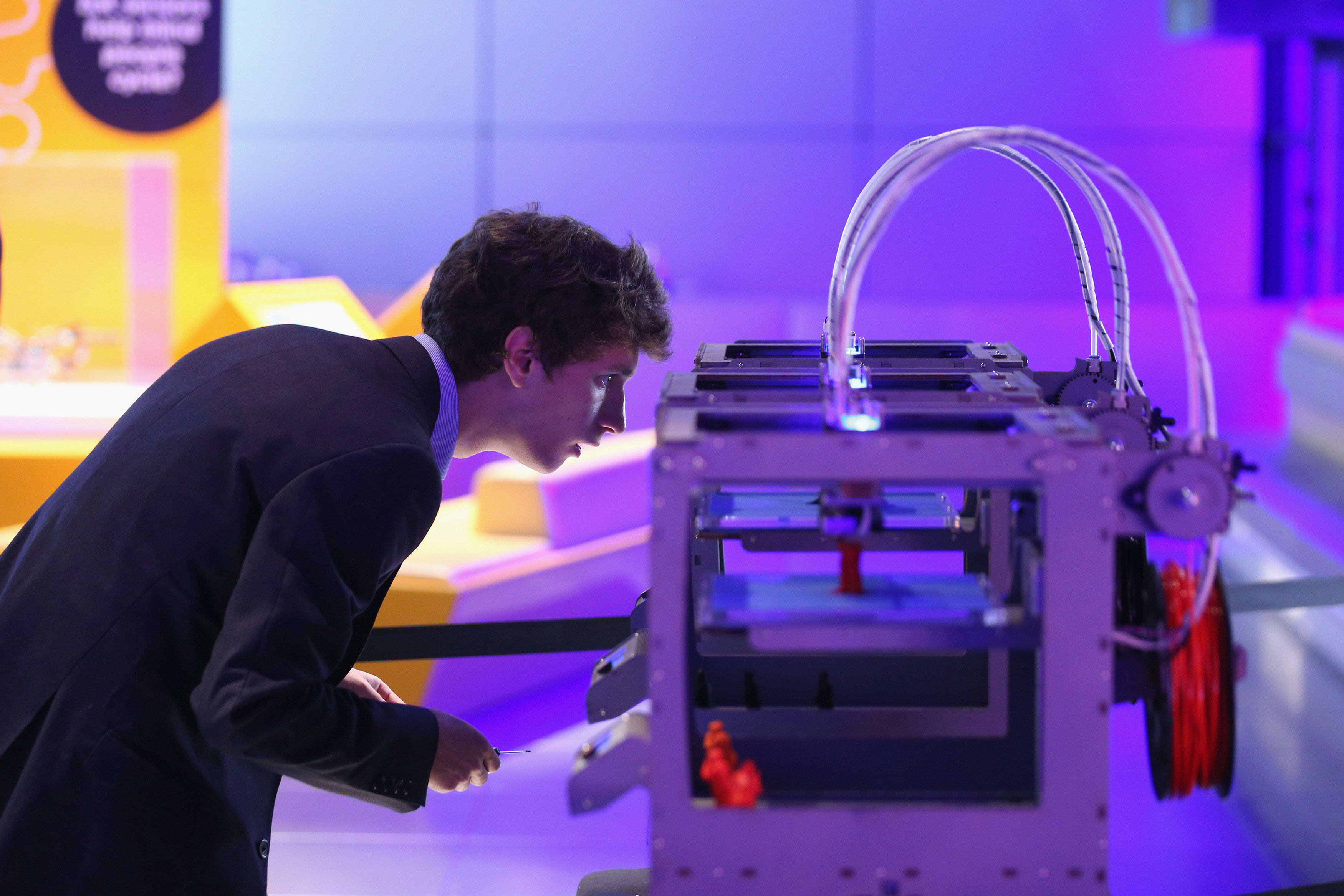

Многие пытаются найти массовое применение 3D-принтерам в категории потребительских товаров.

Почти одновременно компании Nike, Reebok и Adidas заявили о разработках кроссовок с использованием 3D-печати. Их подошвы сложной сетчатой формой, которую невозможно создать литьем. Некоторые из них уже

можно купить в Москве . Это лимитированные серии, и для самих производителей, скорее, маркетинговый ход. Однако такие кроссовки по праву можно назвать серийно изготовленным изделием для потребительского рынка, которое создано с помощью 3D-принтера.

Не менее перспективно расширять область применения 3D-печати в сфере производства функциональных деталей, например дронов и космических кораблей. В связи с выводом группировок спутников связи

Starlink и

OneWeb запрос на 3D-печать в этом направлении будет только увеличиваться.

Все больше напечатанных деталей используется при создании суперкаров, где цена вопроса не так важна, как технические характеристики. И постепенно со спортивных автомобилей технологии могут перейти на премиальный сектор, потом на бизнес сегмент и так далее.

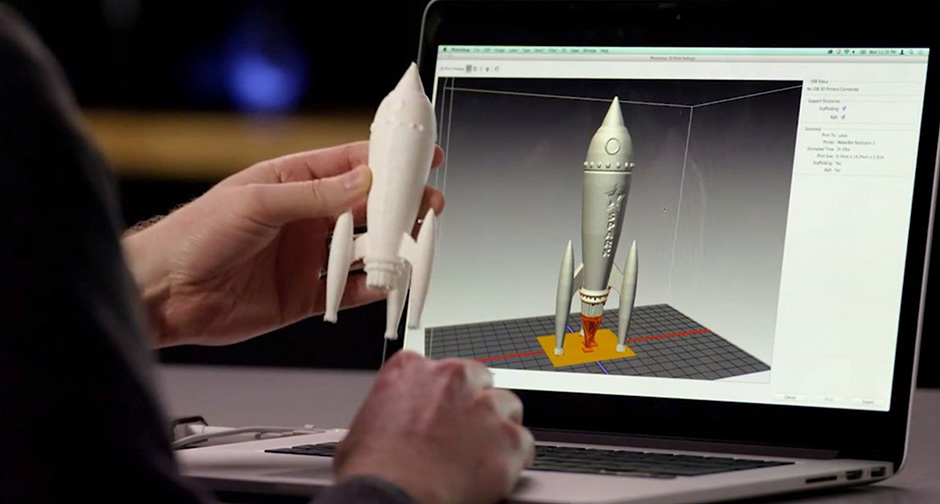

Процесс производства с помощью промышленных технологий 3D-печати:

- Создание CAD-модели (моделирование объемной детали с помощью специального ПО;

- Создание STL-файла и разделение на слои;

- Подготовка принтера к работе и запуск нагревающего элемента;

- Установка формы для детали на рабочую поверхность;

- Заполнение питающей коробки металлическим порошком;

- Печатающие головки с нагревающим элементом движутся по заданной программой траектории, спекая металлическую пудру и связывающее вещество, которое подается по трубкам;

- Слой в форме высушивается специальными нагревателями;

- Процедура повторяется для следующих слоев до полного заполнения формы;

- Форма с деталью помещается в специальную печь, где под температурой 1800С происходит укладочный процесс;

- Примерно через 24 часа связывающее вещество затвердевает, а жидкость испаряется, после чего с помощью обдува удаляются остатки металлической пудры на поверхности изделия.

При необходимости производятся другие процедуры финишной обработки, которые варьируются в зависимости от типа, состава и характеристик металла.

Сферы применения

Рынок аддитивных технологий в динамике развития опережает остальные отрасли производства. Его средний ежегодный рост оценивается в 27% и, по оценке компании IDC, к 2019 г. составит 26,7 млрд долларов США по сравнению с 11 млрд в 2015 г.

Однако АТ-рынку ещё предстоит раскрыть неиспользованный потенциал в сфере производства товаров широкого потребления. До 10% средств компаний от стоимости производства товара расходуется на его прототипирование. И много компаний уже заняли данный сегмент рынка. Но остальные 90% идут в производство, поэтому создание приложений для быстрого изготовления товаров станет основным направлением развития этой отрасли в будущем.

В 2014 г. доля быстрого прототипирования на рынке аддитивных технологий хотя и уменьшилась, оставалась наибольшей – 35%, доля быстрого производства росла и достигла 31%, доля в создании инструментов оставалась осталась на уровне 25%, остальное приходилось на исследования и образование.

По отраслям экономики применение АТ-технологий распределилось так:

- 21% – производство потребительских товаров и электроники;

- 20% – автомобилестроение;

- 15% – медицина, включая стоматологию;

- 12% – авиастроение и космическая отрасль производства;

- 11% – производство средств производства;

- 8% – военная техника;

- 8% – образование;

- 3% – строительство.

Обязательные навыки и компетенции

Будущий инженер по аддитивным технологиям должен:

- знать материаловедение;

- в совершенстве владеть специализированным ПО и использовать его функционал в полном объеме;

- знать основы бизнес-планирования;

- уметь презентовать свой проект, четко сформулировав конечную цель, просчитав расходы и себестоимость производства;

- креативно мыслить, искать новые интересные решения;

- мысленно выстраивать всю технологическую цепочку;

- уметь точно и быстро подбирать материалы, инструменты, другие ресурсы для реализации проекта.

Технолог должен быть готов к тому, что его инновационные проекты, идеи не на всех производствах востребованы. В России это направление только набирает обороты – удельный вес отечественных предприятий, использующих его, не превышает 1,5% в общем объеме мирового рынка. Эксперты прогнозируют ему дальнейшее развитие.

Мировое лидерство удерживают Германия, Америка и Китай. Бизнесмены и инвесторы из этих государств охотно сотрудничают с перспективными российскими специалистами, предлагая им достойные условия и оплату труда.

Результаты использования метода послойного синтеза

Машиностроение. Первый прототип трехмерного автомобиля, развивающего скорость 112 км/ч, от компании Kor Ecologic. Кузов и детали для транспортного средства печатались на 3D принтере.

LMSD Swim – автомобиль, который производитель позиционирует как «умный и безопасный». Разработчики презентовали его осенью 2015 года. Транспортное средство на 2/3 напечатано на принтере. Для его изготовления использовались инновационные материалы – ABS-пластик и углеволокно.

Строительство. Объект, традиционное строительство которого занимает 2-3 года, можно построить за 15-20 дней, если применять строительную трехмерную печать. Это доказали инженеры-конструкторы из Дубая, создав «Офис будущего» в 2016 году.

Модульное здание высотой 6 метров, длиной 36 метров и шириной 12 метров они распечатали на принтере. Процесс занял 17 дней, еще 2 дня потребовалось на монтаж. Затраты на строительство составили 140 тысяч долларов. Объект полностью готов к эксплуатации.

Отель Lewis Grand на Филиппинах тоже построен с применением аддитивной печати. Автором проекта выступил россиянин Андрей Руденко.

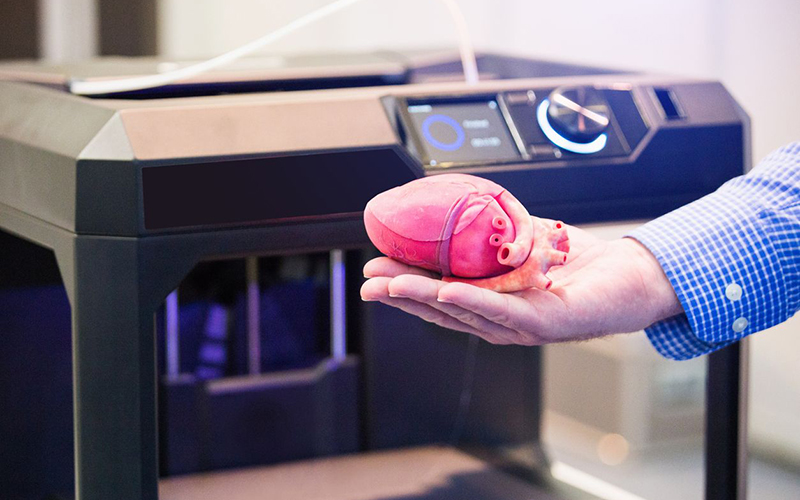

Медицина. Томографическое исследование с высокоточной печатью больного органа и точной локацией патологии – один из наиболее распространенных и востребованных результатов внедрения инноваций. Благодаря этому виду диагностики и томографическим снимкам качество лечения удалось повысить в разы, сократить смертность пациентов.

Искусственное выращивание органов для пересадки в скором времени станет повседневной реальностью. Сегодня в медицинских лабораториях с успехом выращивается человеческая кожа для последующей пересадки, костные и хрящевые ткани.

Внедрение технологий позволяет печатать одноразовые стерильные инструменты, изготавливать высококачественные и точные имплантаты, зубные коронки, ортопедические протезы.

Крупные фармацевтические компании уже тестируют таблетки и другие лекарственные препараты с применением искусственного интеллекта. Это позволит сократить количество побочных эффектов, сроки выздоровления, снизить вероятность рецидивов.

Лазерное выращивание

Лазерные технологии для печати металлом на сегодняшний день являются наиболее быстро развивающимся методом аддитивного производства. Как упоминалось выше, их можно разделить на две группы: селективное лазерное плавление и прямое лазерное выращивание.

Селективное лазерное плавление (SLS) – технология изготовления сложных по форме и структуре изделий из металлических порошков. Сначала формируется равномерный слой порошка на подложке, а затем происходит плавление порошка при помощи мощного лазерного излучения.

Данная технология 3D-печати металлом способна с успехом заменить классические производственные процессы. К примеру, на пермском моторном заводе «Авиадвигатель» (входит в ОДК) технологию селективного лазерного спекания впервые применили еще в 2010 году для изготовления литых деталей из титановых, никелевых, кобальт-хромовых порошков.

«Сейчас конструкторы разрабатывают детали, геометрию которых традиционными методами – точением или литьем – выполнить крайне сложно или вообще технически невозможно,– а на «выращивание» одной детали, к примеру, завихрителя, кронштейна, гребенки, уходит от 6 до 40 часов», – комментирует начальник отдела разработки перспективных технологий ремонта завода «Авиадвигатель» Александр Ермолаев.

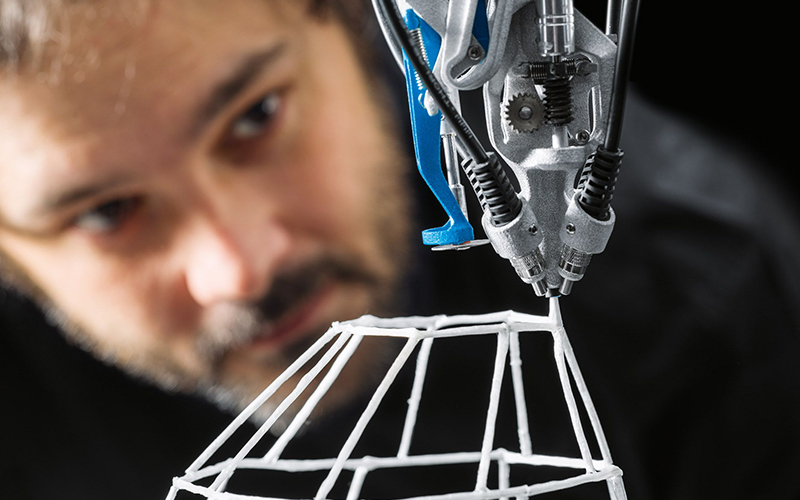

Второй вид лазерной технологии аддитивного производства настолько новый, что пока не имеет устоявшегося названия: «прямое лазерное выращивание» (DMLS) или «гетерофазная лазерная порошковая металлургия». Суть его заключается в том, что металлический порошок подается через специальное сопло непосредственно в ту же область, куда подводится лазерный луч, образуя локальную ванну жидкого расплава. Этот процесс можно образно сравнить с работой струйного принтера для бумаги.

Технология дает возможность подачи нескольких видов металлических порошков в зону выращивания. Таким образом можно создавать изделия с градиентными свойствами, например, одна часть детали может быть коррозионностойкой, а другая – жаростойкой.

Прямое лазерное выращивание позволяет значительно увеличить производительность производства. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за три часа. Для сравнения – при использовании традиционных технологий на это уходит около двух недель. При этом результаты конструирования видны моментально, и вносить в них изменения можно сразу же. Благодаря этому в десятки раз ускоряется процесс проектирования и создания новой техники.

Данная технология уже нашла свое применение в различных наукоемких отраслях промышленности, в числе которых и двигателестроение. Номенклатура деталей, которые изготавливаются с помощью установки прямого лазерного выращивания, широкая – от гребных винтов до небольших фрагментов современных и перспективных двигателей.

Недавно ОДК ввела в эксплуатацию самую большую в России установку прямого лазерного выращивания из порошковых металлических материалов. Этот 3D-принтер крупногабаритных деталей для промышленных газотурбинных двигателей позволяет производить изделия размером до 2,5 метров в диаметре. К 2021 году на базе ПАО «Кузнецов» данным методом планируется изготавливать более 50 элементов для современных газотурбинных двигателей.

Что такое аддитивные технологии?

Аддитивные технологии используют программное обеспечение для автоматизированного проектирования данных (CAD) или 3D-сканеры объектов, чтобы направлять аппаратные средства для нанесения материала слой за слоем в точных геометрических формах.

Аддитивные технологии является подходящим названием для описания технологии для построения 3D объектов путем добавления материала слой за слоем.

Как следует из названия, аддитивные технологии добавляют материал для создания объекта. Напротив, когда вы создаете объект традиционными способами, часто необходимо удалять материал. Например, с помощью фрезерования, механической обработки, резьбы, формовки или других средств.

«3D-печать» и «быстрое создание прототипа» фактически являются синонимами аддитивного производства. Хотя эти термины чаще используются для обсуждения аддитивного производства.

На самом деле они существует уже несколько десятилетий. Хотя аддитивные технологии кажутся многим новыми. Но при правильном применении аддитивные технологии обеспечивают идеальное качество. Причем с улучшенными характеристиками, сложной геометрией и упрощенным изготовлением. В результате этого открываются широкие возможности для тех, кто активно занимается аддитивным производством.

Терминология и классификация

Суть аддитивных технологий заключается в соединении материалов для создания объектов из данных 3D-модели слой за слоем. Этим они отличаются от обычных субтрактивных технологий производства, подразумевающих механическую обработку – удаление вещества из заготовки.

Аддитивные технологии классифицируют:

- по используемым материалам (жидким, сыпучим, полимерным, металлопорошковым);

- по наличию лазера;

- по способу фиксирования слоя построения (тепловое воздействие, облучение ультрафиолетом или видимым светом, связующим составом);

- по способу образования слоя.

Есть два способа формирования слоя. Первый заключается в том, что сначала насыпают на платформу порошковый материал, распределяют его роликом или ножом для создания ровного слоя материала заданной толщины. Происходит селективная обработка порошка лазером или другим способом соединения частиц порошка (плавкой или склеиванием) согласно текущему сечению CAD-модели. Плоскость построения неизменна, а часть порошка остаётся нетронутой. Этот способ называют селективным синтезом, а также селективным лазерным спеканием, если инструментом соединения является лазер. Второй способ состоит в непосредственном осаждении материала в точку подведения энергии.

Организация ASTM, занимающаяся разработкой отраслевых стандартов, разделяет 3D-аддитивные технологии на 7 категорий.

- Выдавливание материала. В точку построения по подогретому экструдеру подаётся пастообразный материал, представляющий собой смесь связующего и металлического порошка. Построенная сырая модель помещается в печь для того, чтобы удалить связующее и спечь порошок – так же, как это происходит в традиционных технологиях. Эта аддитивная технология реализована под марками MJS (Multiphase Jet Solidification, многофазное отверждение струи), FDM (Fused Deposition Modeling, моделирование методом послойного наплавления), FFF (Fused Filament Fabrication, производство способом наплавления нитей).

- Разбрызгивание материала. Например, в технологии Polyjet воск или фотополимер по многоструйной головке подается в точку построения. Эта аддитивная технология также называется Multi jetting Material.

- Разбрызгивание связующего. К ним относятся струйные Ink-Jet-технологии впрыскивания в зону построения не модельного материала, а связующего реагента (технология аддитивного производства ExOne).

- Соединение листовых материалов. Строительный материал представляет собой полимерную плёнку, металлическую фольгу, листы бумаги и др. Используется, например, в технологии ультразвукового аддитивного производства Fabrisonic. Тонкие пластины из металла свариваются ультразвуком, после чего излишки металла удаляются фрезерованием. Аддитивная технология здесь применяется в сочетании с субстрактивной.

- Фотополимеризация в ванне. Технология использует жидкие модельные материалы – фотополимерные смолы. Примером могут служить SLA-технология компании 3D Systems и DLP-технология компаний Envisiontec, Digital Light Procession.

- Плавка материала в заранее сформированном слое. Используется в SLS-технологиях, использующих в качестве источника энергии лазер или термоголовку (SHS компании Blueprinter).

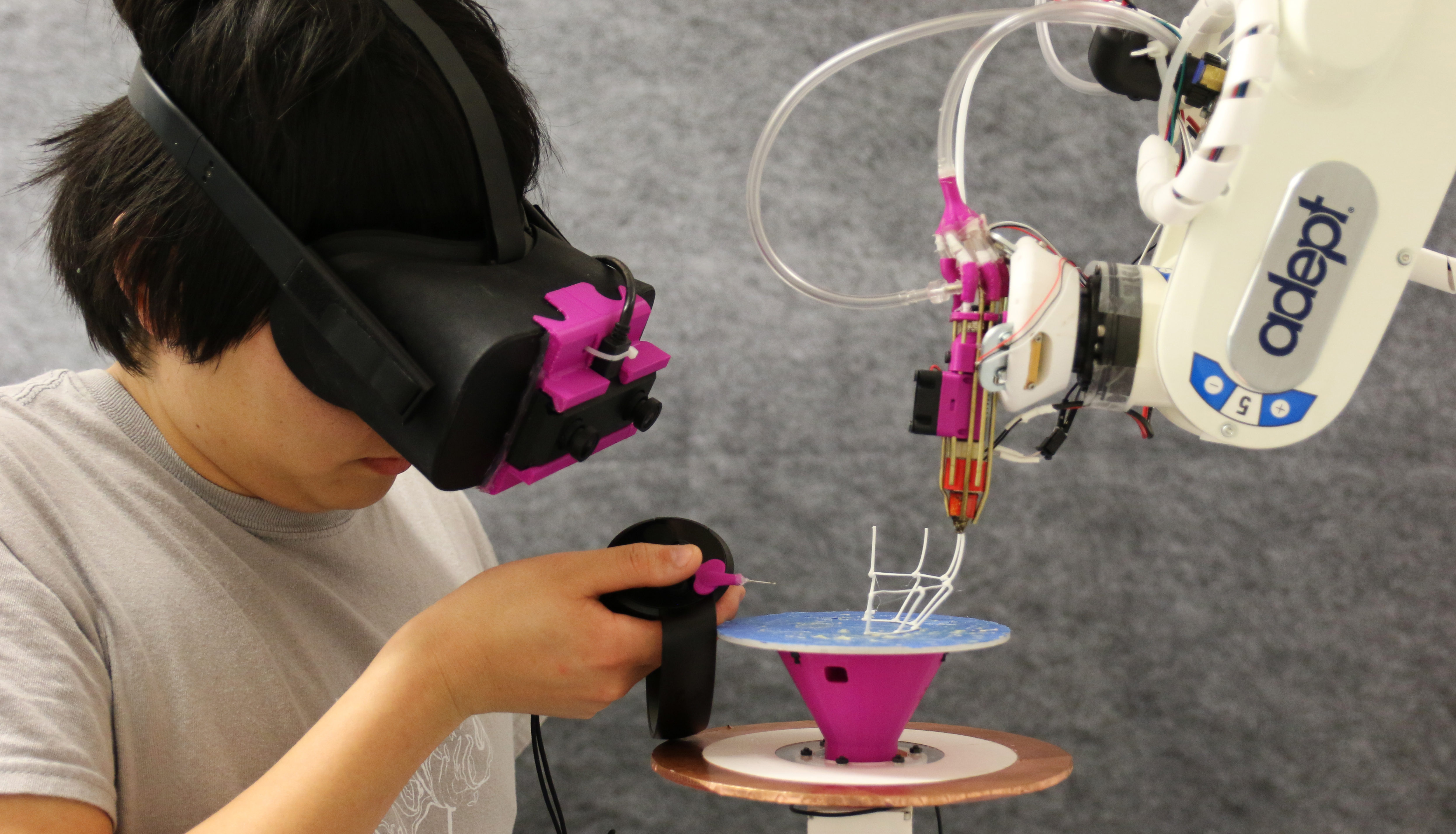

- Прямое подведение энергии в место построения. Материал и энергия для его плавления поступают в точку построения одновременно. В качестве рабочего органа используется головка, оснащённая системой подвода энергии и материала. Энергия поступает в виде сконцентрированного пучка электронов (Sciaky) или луча лазера (POM, Optomec,). Иногда головка устанавливается на «руке» робота.

Эта классификация гораздо больше говорит о тонкостях аддитивных технологий, чем предыдущие.

Применение аддитивных технологий в производстве

В современном мире аддитивные технологии получают все большее распространение. Если в начале своего появления они использовались чаще всего как развлечение, то сейчас сфера их применения неуклонно растет. Самые частые задачи, которые решают с помощью аддитивных технологий.

- Первый и самый частый пример их использования — создание масштабных моделей для проведения эксплуатационных испытания: проверка собираемости, проверка на удобство использования и визуальная оценка. Для таких целей подходят даже самые простые 3D принтеры.

- Получение мастер-моделей. Мастер-модели используются для создания форм и отливки по ним готовых деталей из других материалов. Требования к таким моделям более высокие.

- Выпуск опытных образцов, прототипов и мелких серий.

- Создание макетов зданий, приборов, механизмов, в уменьшенном масштабе.

- Ювелирное производство. Создание выплавляемых моделей для отливки украшений.

- Медицина. Ортопедические протезы, стоматология и даже печать костных тканей и кожи.

Отличие аддитивных технологий от традиционных

Чтобы уяснить ключевое отличие аддитивных технологий от привычных нам способов производства различных изделий, нужно понимать, что изготовить например какую-либо металлическую деталь – тот же болт или саморез, можно двумя принципиально различными способами. Первый способ всем нам хорошо известен – это механическая обработка: отрезание, отбивание, сверление отверстий и т.д. Берется брусок стали, из неё вытачиваются металлические прутки, на что расходуется значительное количество энергии и материала, далее из прутков вытачиваются уже готовые болты. Огромный минусы такого ставшего уже привычным способа производства очевидны – при изготовлении конечного продукта(в данном случае болта) большая часть исходного материала(стальной брусок) перемалывается в металлическую стружку, образуя огромное количество производственных отходов, да и расход материала согласитесь не самый рациональный. Есть конечно и другие классические способы изготовления, к примеру штамповка и литьё, однако и они имеют массу недостатков — например для изготовления методом литья необходимо сначала изготовить саму форму для заполнения, что достаточно дорого и требует специалистов высокой квалификации. Все это негативно сказывается на производительности. Создание форм актуально, если например заводу-изготовителю нужно выпустить большую партию продукции, а если несколько небольших? В этом случае изготовление форм ведет к большим издержкам и экономически нецелесообразно.

Теперь рассмотрим второй способ производства конечного продукта – он основан не на удалении части материала в результате механической обработки, а напротив на добавлении материала и наслаивании, в результате и получается готовая продукция. Отсюда и название – аддативные технологии(от английского слова «add» — добавлять,Additive Fabrication(AF),Additive Manufacturing(AM)). Трехмерная печать не подразумевает никакого отрезания, распиливания, сверления. Происходит в буквальном смысле построение объекта c помощью машины послойного синтеза, которая вполне укладывается в название «3D Принтер». Во всяком случае условно можно сказать, что машина «печатает» продукцию. Как это происходит? Что используется в качестве материала? Это уже зависит от конкретной технологии трехмерной печати. К примеру стереолитография(Stereolithography) подразумевает использование лазера, под воздействием которого затвердевает сырье – жидкий фотополимер. Селективное лазерное спекание(Selective Laser Sintering — SLS) использует специальные порошки, частички которых соединяются под воздействием лазера, так называемая «экструзионная печать» использует разного рода пластичный материал , подающийся через сопла на поверхность, где воспроизводится продукт. Технологию действительно можно сравнить с классической печатью, только вместо бумаги может выступать различная поверхность, а вместо тонера пластичный материал.

Процесс изготовления шестеренки с использованием традиционных технологий:

https://youtube.com/watch?v=PE-4d7qSFI8

Процесс изготовления шестеренки аддативным способом(трехмерная печать):

Ultimaker 2 – лучший 3D-принтер 2016 года

По мнению журнала CHIP, который провёл тестирование и сравнил характеристики бытовых 3D-принтеров, лучшими принтерами 2016 года являются модели Ultimaker 2 компании Ultimaker, Reniforce RF1000 компании Conrad и Replicator Desktop 3D Printer компании MakerBot.

Ultimaker 2+ в его улучшенной модели использует технологию моделирования методом наплавления. 3D-принтер отличается наименьшей толщиной слоя, равной 0,02 мм, небольшим временем расчёта, низкой стоимостью печати (2600 руб за 1 кг материала). Основные характеристики:

- размер рабочей камеры — 223 х 223 х 305 мм;

- вес — 12,3 кг;

- размер головки — 0,25/0,4/0,6/0,8 мм;

- температура головки — 180-260°C;

- разрешение слоя — 150-60/200-20/400-20/600-20 микрон;

- скорость печати – 8-24 мм3/с;

- точность XYZ — 12,5-12,55 микрон;

- материал — PLA, ABS, CPE диаметром 2,85 мм;

- программное обеспечение — Cura;

- поддерживаемые типы файлов — STL, OBJ, AMF;

- потребляемая мощность — 221 Вт;

- цена — 1 895 евро базовая модель и 2 495 евро расширенная.

По отзывам покупателей, принтер лёгок в установке и использовании. Отмечают высокое разрешение, саморегулирующееся ложе, большое разнообразие используемого материала, использование открытого программного обеспечения. К недостаткам принтера относят открытую конструкцию принтера, которая может привести к ожогу горячим материалом.

![Результаты поиска по запросу «[аддитивные технологии]» / хабр](https://rusinfo.info/wp-content/uploads/d/7/5/d75b8f0258ce93132dd7d424e885a937.jpg)