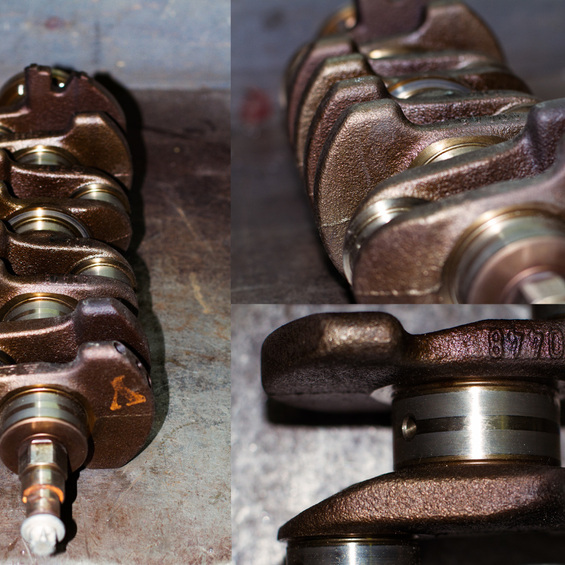

Материал и способы получения заготовок для коленчатых валов

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др. Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы — дешевле.

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), и шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы всегда изготовляют стальными.

Коленчатый вал это конструкция, короче много раз изогнутая железяка

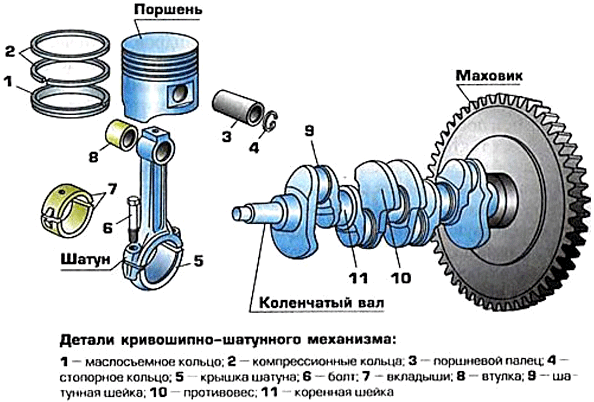

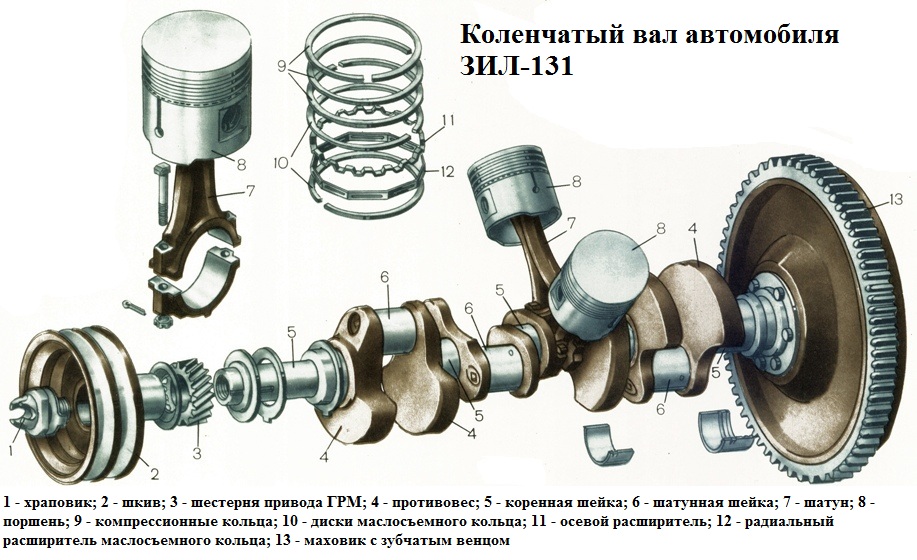

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

В зависимости от того как расположены коренные шейки, коленвал бывает:

- полноопорный – если коренные шейки располагаются по обе стороны от шатунной шейки;

- неполноопорный – если коренные шейки располагаются только с одной стороны от шатунной шейки.

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

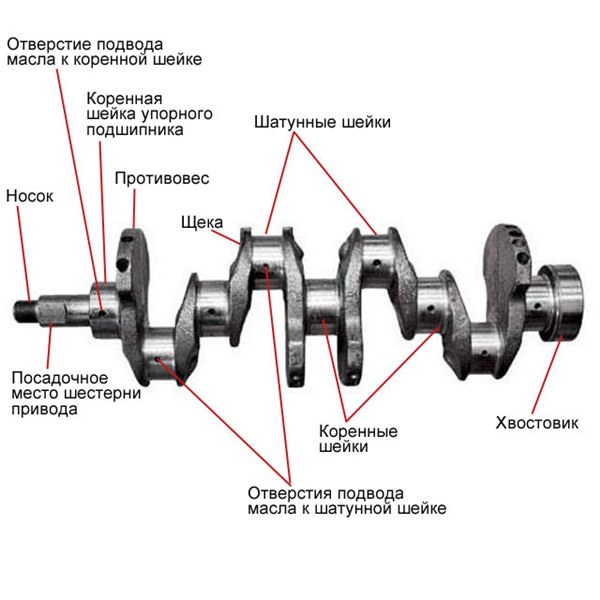

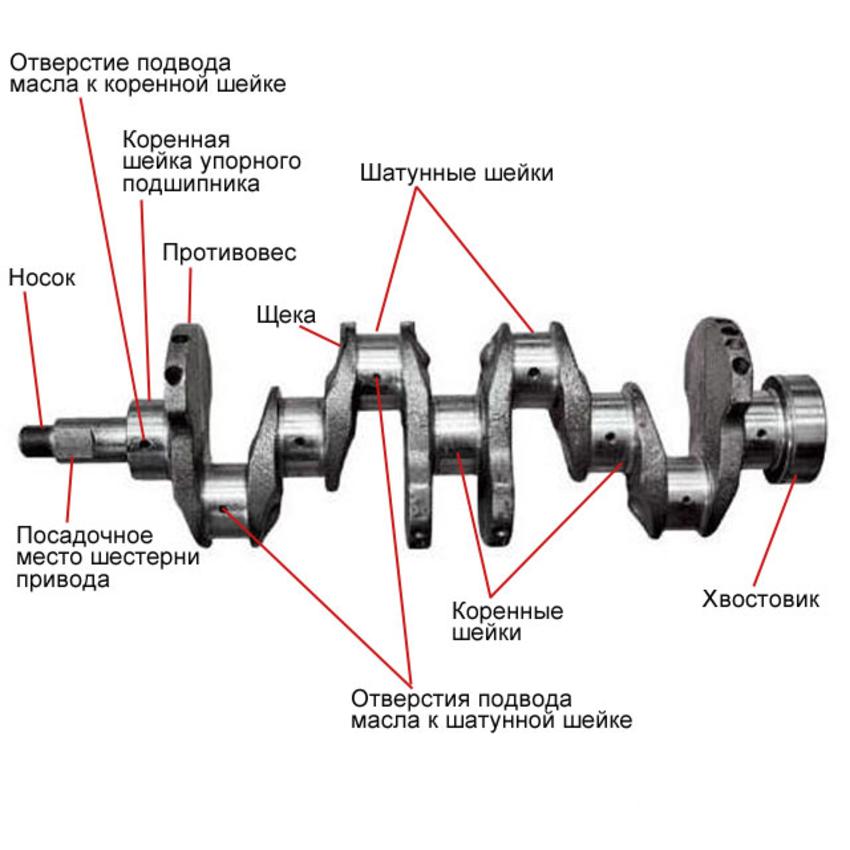

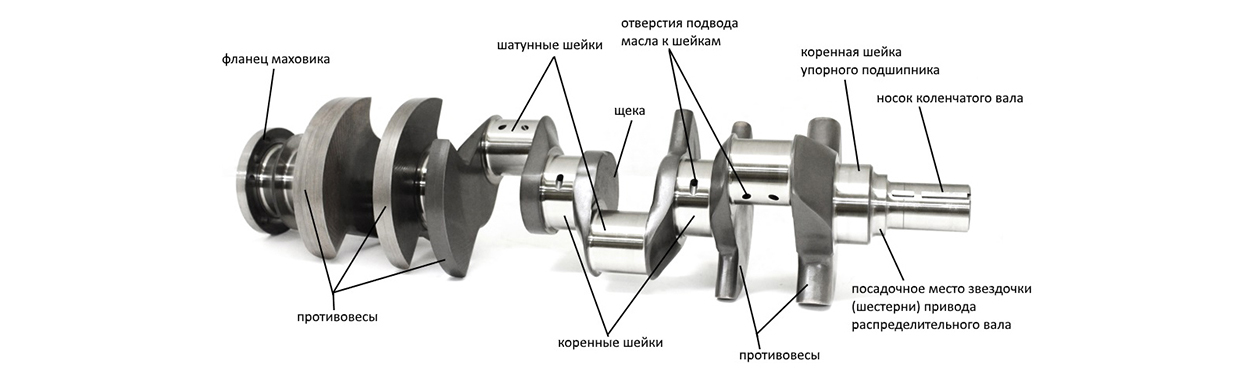

Основные элементы КВ

К основным элементам относятся:

- Коренная шейка – это главная часть узла, которая находится на коренных подшипниках (вкладышах), расположенных в картере;

- Шатунная шейка – соединяет коленчатый вал с шатунами. Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

- Щеки коленвала – соединяют коренные и шатунные шейки;

- Противовесы – уравновешивают вес поршней и шатунов;

- Передняя, фронтальная часть или носок – элемент механизма, оснащенный зубчатым колесом (шкивом) и шестерней, а в отдельных случаях еще и гасителем колебаний. Он контролирует мощность привода газораспределительного механизма (ГРМ) и других устройств;

- Задняя часть (хвостовик) – элемент механизма, соединенный с маховиком с помощью маслоотражающего гребня и маслосгонной резьбы, выполняет отбор мощности.

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками. Они не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Свободное вращение коленчатого вала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем.

Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Материалы для изготовления

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Материал и технология производства зависит от класса и типа автомобиля.

- Для серийных моделей коленвалы производятся методом литья из чугуна. Это уменьшает себестоимость.

- Для дорогих спортивных моделей берут кованные стальные коленвалы. Такой вариант обладает рядом преимуществ по размерам, весу и показателям прочности, и все чаще используются в автомобилестроении.

- Для супер дорогих двигателей изделие вытачивается из цельных стальных болванок. При этом приличная часть материала остается в отходах.

Конструктивные особенности

Теперь вы знаете, что кроме серийных, есть и спортивные коленвалы.

Они дают возможность ускорить ход поршня в крайней точке сжатия, благодаря специальной форме шатунных шеек. У стандартного вала они круглые, а у спортивного ‒ немного вытянутые, за счет этого характеристики двигателя изменяются.

Поздравляю вас, господа. Теперь вы в курсе, что коленчатый вал это не только тяжелая железяка, но и незаменимая деталь, от которой зависит комфортная езда, ресурс двигателя и его узлов.

А ещё она обеспечивает многие устройств автомобиля крутящим моментом: трансмиссию, генератор, карданы, и так далее до колес.

Конечно рассказывать об этом своей любимой девушке не обязательно, а вот друзьям автомобилистам через социальные сети сообщите. Пусть тоже читают наш блог – будет много интересного.

И до скорой встречи.

Назначение и устройство коленчатого вала – понятными словами о детали

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

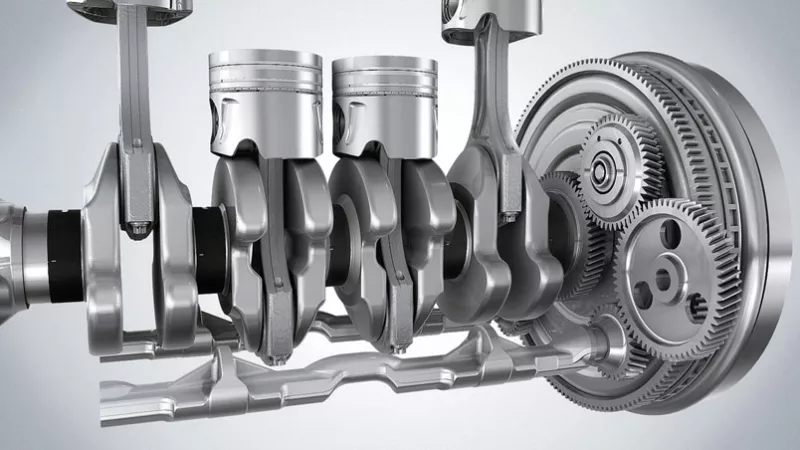

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Устройство коленчатого вала

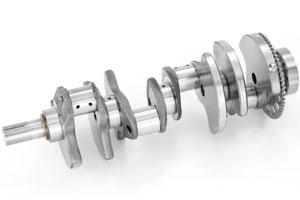

Коленчатый вал внешне полностью соответствует названию, так как состоит из нескольких колен, расположенных на одной оси. Колена это крупные выступы сложной формы, отлитые единым целым с валом. Колена предназначены для крепления шатунов, на которых, в свою очередь, закреплены поршни. Кроме колен у вала есть и другие элементы. Прежде всего, это шейки, то есть цилиндрические опорные «проставки» между коленами, позволяющие крепить вал в теле блока цилиндров.

Коленчатый вал в процессе эксплуатации автомобиля прирабатывается к тому двигателю, в котором он установлен. Поэтому переставлять бывший в употреблении коленвал в другой блок не рекомендуется

Коленвал

Для обеспечения проворачивания шатунов в конструкции коленвала присутствуют другие опорные шейки, которые называются шатунными. В отличие от коренных, они расположены не на одной оси с коренными шейками, а с в стороне. Коренные шейки соосны с отверстиями в нижних концах шатунов.

Каждое колено вала состоит из двух щек и одной шейки, на которой «надет» нижний конец шатуна. Шатуны, двигаясь вверх и вниз, давят на шатунные шейки и заставляют вал вращаться. Так и осуществляется трансформация возвратно-поступательного движения во вращение.

Помимо колен с шатунными шейками коленчатый вал имеет еще и противовесы для уравновешивания остаточных масс вала. Насколько важны эти элементы, можно представить, вспомнив, что средняя скорость вращения коленчатого вала при работе двигателя примерно 3000 оборотов в минуту. Коленчатый вал – деталь сложной формы. Чтобы тяжелые колена при вращении не создавали разрушительной вибрации, каждое из них и уравновешено своим противовесом.

Хотя при производстве коленчатого вала выполняются условия высочайшей точности, минимальное биение при вращении неизбежно. Именно поэтому текущие сальники коленвала одинаковы у Запорожца и Мерседеса

Внутри тела коленчатого вала имеются специальные каналы для подачи масла к коренным и шатунным вкладышам и специальные пустоты, закрытые пробками, для улавливания грязи и частиц износа присутствующих в масле. При помощи этой системы вал при вращении мягко скользит в точках крепления, обильно смазанных чистым моторным маслом. При ремонте коленчатого вала пробки вскрываются и выполнятся прочистка пустот и каналов подачи масла с последующей продувкой воздухом под давлением.

На переднем конце (носке) коленчатого вала при помощи фрезеровального станка вырезают шпоночный паз для крепления звездочки привода ГРМ и шкива привода вспомогательных механизмов.

На заднем конце вала на токарном станке вытачивают фланец, в котором имеется центральное отверстие под подшипник, служащий опорой первичного вала КПП. Фланец также имеет отверстия с резьбой для крепления маховика.

Впереди и сзади коленчатый вал уплотнен сальниками, препятствующими утечке масла в тех местах, где концы маховика выходят наружу из блока цилиндров.

Помимо двигателей внутреннего сгорания, и даже до их появления, коленчатый вал нашел применение в поршневых двигателях, компрессорах, насосах, в прессовых установках и других механизмах, где используется кривошипно-шатунный механизма.

Коленчатый вал – деталь для каждого двигателя уникальная, и переставить ее из одного двигателя в другой можно, но не рекомендовано. На каждом двигателе колена вала расположены по своему, и расположение их зависит от расположения и количества цилиндров, рабочего цикла, длины хода поршня и еще массы параметров.

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Сальник коленвала требующий замены

Это интересно: Технические характеристики 4B11 2,0 л/165 л. с.

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Коленчатый вал

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

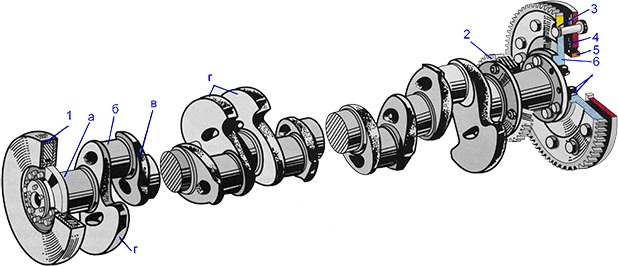

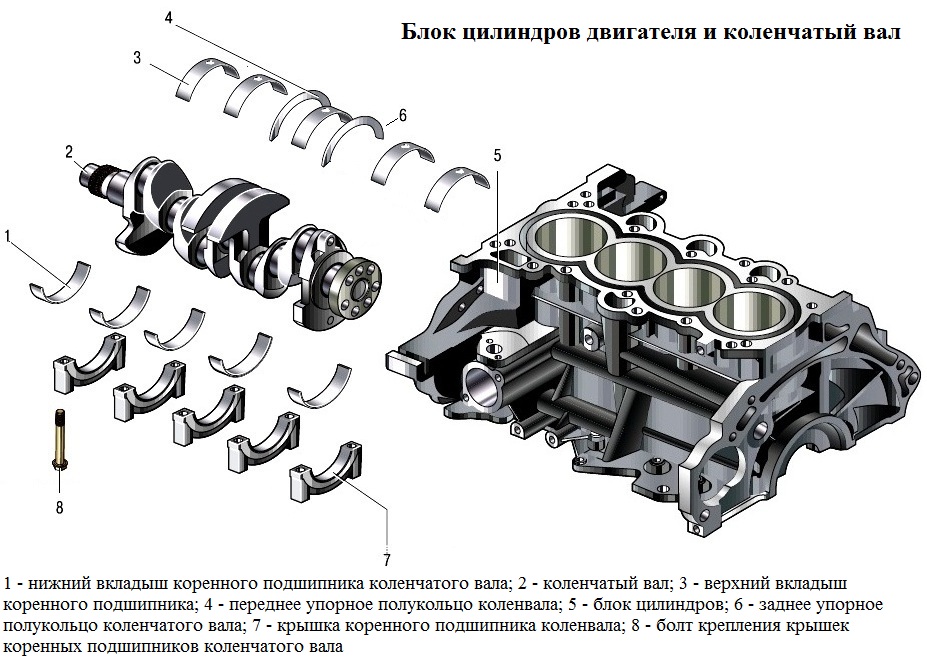

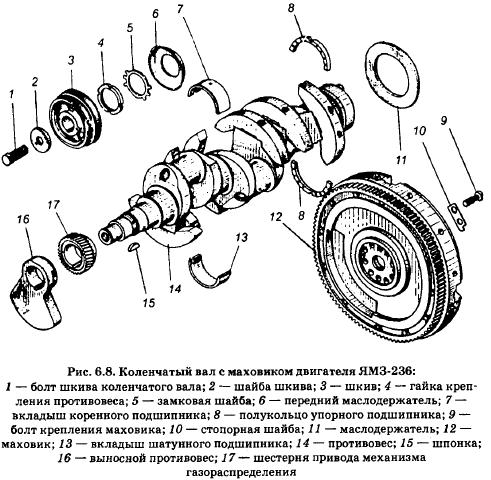

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Материал и технология изготовления заготовок коленчатых валов

Материал и технология изготовления зачастую тесно увязаны между собой. В данном случае, стальные валы (с целью достижения наивысшей прочности и вязкости) получают ковкой, чугунные (материал ковке не поддаётся) — литьём.

Стальные коленчатые валы

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др. Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы — дешевле[источник не указан 204 дня].

Выбор стали определяется поверхностной твёрдостью шеек, которую нужно получить. Твёрдость около 60 HRC (необходимая для применения роликовых подшипников) может быть получена, как правило, только химико-термической обработкой (цементация, азотирование, цианирование). Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC)[источник не указан 204 дня].

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом[источник не указан 204 дня].

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине[источник не указан 204 дня].

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы поэтому всегда изготовляют стальными[источник не указан 204 дня].

Чугунные коленчатые валы

Литые коленчатые валы изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве[источник не указан 204 дня].

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100%!ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Замер осевых смещений коленвала с помощью щупа

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Это интересно: Что необходимо для проверки системы подачи топлива в карбюратор?

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Индикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Что такое шатунные вкладыши коленвала?

Как уже стало понятно из предисловия, шатунные вкладыши коленвала – это подшипники скольжения шатунов коленчатого вала, которые придают ему вращательные движения. Вращение возникает в результате микровзрывов в камерах сгорания цилиндров ДВС. Данная автомобильная система постоянно работает в условиях высоких скоростей и предельных нагрузок. Поэтому возникает острая необходимость минимизирования трения деталей, ведь в противном случае может произойти мгновенный выход двигателя из строя. Для наиболее полного снижения силы трения между деталями двигателя внутреннего сгорания, они покрываются особой маслянистой тонкой плёнкой.

Обеспечивается она благодаря системе автомобильной смазки двигателя. Плёнка появляется только в том случае, когда масло находится под достаточно сильным давлением. Вкладыши коленчатого вала и его шейка также разделены такой микроскопической масляной прослойкой. Именно благодаря такой защите сила трения сводится к минимуму настолько, настолько это возможно. Из этого можно сделать вывод, что шатунные вкладыши коленвала – это определённые защитные элементы, которые увеличивают эксплуатационный срок важнейшей части мотора автомобиля. Давайте сначала упомянем то, что их существует две категории: коренные и шатунные.

Вкладыши шатунного типа располагаются между шатунами и шейками коленчатого вала. Коренные схожи с первыми в своём эксплуатационном предназначении, но расположены на коленчатом валу в том месте, где он проходит через корпус двигателя внутреннего сгорания. Вкладыши коленвала имеют различный внутренний диаметр. Это зависит от типа двигателей, для которых они производятся. Ремонтные вкладыши коленвала различаются между собой и, конечно же, отличаются от новых, которые установлены на автомобиль, только сошедший с конвейера. Различаются между собой ремонтные вкладыши коленвала лишь отметкой, кратной 0,25 мм. То есть их размерный ряд по внутреннему диаметру выглядит примерно следующим образом: 0,25; 0,5; 0,75; 1 мм и т.д.

Коленвал – это что? Устройство, назначение, принцип работы

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора. Что касается конструкции, то она в целом зависит от двигателя.

Вспомогательные механизмы

Итак, зная, для чего предназначен коленвал двигателя и какие силы воздействуют на него во время работы, можно понять, почему сопряжения между щеками и шатунными шейками немного закруглены. Это позволяет предотвратить преждевременные разрушения. Между щек расположена шатунная рейка. Механики, которые обслуживают двигатели, называют ее «коленом». Она предназначена для того, чтобы обеспечивалось равномерное воспламенение, чтобы работа двигателя была максимально уравновешенной, чтобы на вал действовали минимальные крутильные и изгибающие силы. Коленвал это – деталь, работающая при высоких оборотах. Вращение шатунов и самого вала на опорах обеспечивается за счет подшипников скольжения. Установлены упорные элементы на крайней или средней коренной шейке. В задачи этого подшипника входит предотвращение осевых смещений и перемещение механизма.

Работа коленчатого вала изнутри

Принцип работы в целом простой. Когда поршень максимально удален, щеки и шатун коленчатого вала выстраиваются в одну линию. В этот момент в камерах сгорания воспламеняется топливо и выделяются газы, которые двигают поршень к коленчатому валу. С поршнем движется и шатун, головка которого проворачивает коленчатый вал. Когда последний развернется, шейка шатуна движется вверх и с ней перемещается поршень.

Система смазки

Важную роль играет смазка. Коленвал – это деталь вращения, а значит, он будет испытывать трение. От общей смазочной магистрали к опорам шеек обеспечен подвод смазки. Затем по каналам в щеках масло попадется и к шейкам шатунов. Смазка значительно повышает износостойкость всех деталей вала.

Неисправности

В силу высоких нагрузок данный механизм выходит из строя. Среди типовых неисправностей можно выделить ускоренный износ шеек. Он связан с проблемами в блоке цилиндров. Также нередко случаются задиры на поверхностях шеек. Это случается из-за неудовлетворительной циркуляции или отсутствия смазки, либо в связи с нарушением температурных режимов. Царапины на поверхностях шеек можно видеть особенно часто. Необходимо различать просто царапины и трещины, которые образуются вследствие усталости металла. Нередко случаются биения и прогиб детали. Это особенно актуально для двигателей высокооборотистых автомобилей.

Как выполнить замену?

Конечно, при некоторых видах неисправностей можно обойтись ремонтом – шлифовкой либо проточкой. Но иногда восстановить вал не получается. В таком случае можно заменить старый механизм на новый. Кстати, в двигателе это наиболее дорогая составляющая. Особенно в дизельных силовых агрегатах.Прежде чем будет выполнена замена коленвала, проверяются осевые люфты. Это упростит подбор осевых вкладышей. Необходимо найти метки на вкладыше и блоке цилиндров. Они указывают направление установки крышек коренных подшипников. Все детали, которые мешают демонтировать вал, необходимо также снять. В руководствах по ремонту процесс демонтажа описывается по-разному, так как есть 8-ми и 16-клапанные двигатели, с рядной или V-образной системой расположения цилиндров. Затем необходимо установить новый коленчатый вал на место старого – нужно строго соблюдать инструкции производителя автомобиля и не перепутать положение коленвала. Ввиду высокой ответственности все работы нужно производить в специализированном сервисе.

Итак, мы выяснили устройство, назначение и принцип работы коленчатого вала автомобиля.

Неисправности

В силу высоких нагрузок данный механизм выходит из строя. Среди типовых неисправностей можно выделить ускоренный износ шеек. Он связан с проблемами в блоке цилиндров. Также нередко случаются задиры на поверхностях шеек.

Это случается из-за неудовлетворительной циркуляции или отсутствия смазки, либо в связи с нарушением температурных режимов. Царапины на поверхностях шеек можно видеть особенно часто. Необходимо различать просто царапины и трещины, которые образуются вследствие усталости металла. Нередко случаются биения и прогиб детали. Это особенно актуально для двигателей высокооборотистых автомобилей.

Еще одна типовая неисправность – отклонение шеек от их заводского размера. Но это более естественный процесс, чем все остальные. Нужно учитывать, что размеры коленвала имеют допуск не более 0,02 миллиметров. Любое несоответствие устраняется проточкой на специализированном оборудовании.