Часто задаваемые вопросы, ответ эксперта

http-equiv=»Content-Type» content=»text/html;charset=UTF-8″>trong>

Можно ли сделать такое сверление своими руками, без использование сверлильного станка?

Ответ. Выполнить такую работу, например электрической дрелью, достаточно сложно. Нужно иметь достаточно мощный инструмент и прикладывать значительно усилие. Если заготовка из очень тонкого металла, до 1 мм, просверлить ее получится, с более толстым металлом уже могут возникнуть проблемы. Так же могут возникнуть проблемы с биением сверла, так как вручную удержать дрель в одном положении сложно, а это может привести к выполнению отверстия не точного размера.

Почему получаются рваные края обрамляющего кольца?

Ответ. Причина заключается в недостаточном прогреве металла или пуасона. В первом случаи, чаще всего, это низкие обороты инструмента или слишком высокое осевое давление на заготовку, во втором так же может быть использовано слишком много разделяющего порошка для охлаждения сверла. Решением второй проблемы может быть предварительное прогревание термосверла на 2-3 отверстиях.

Какие проблемы возникнут если не правильно выбрать скорость вращения и мощность оборудования?

Ответ. Пуасон будет облипать металлом и получить точное отверстие не получится.

Что обязательно нужно учесть при выполнении такого сверления.

Ответ. Подобрать пуасон правильного диаметра, подобрать скорость вращения и мощность станка с учетом толщины обрабатываемого металла, надежно закрепить заготовку.

Установка термостата

Чтобы устройство правильно работало, нужно знать, как поставить регулятор на батарее отопления и как им пользоваться. Его помещают в отверстие, закрывающее пробку на радиаторе по ходу циркуляции горячей жидкости. Монтаж осуществляют так, чтобы термостатический элемент оказался закрепленным горизонтально. При этом будет скомпенсировано влияние нагрева на клапан и трубы.

Установку регуляторов температуры на батареи в однотрубных конструкциях производят исключительно при наличии байпаса. Так называется трубная перемычка, обеспечивающая независимое передвижение теплоносителя от труб, которые подводят его к радиаторам.

На клапане терморегулятора можно увидеть стрелку, указывающую на направление движения нагретой жидкости. Когда термостат помещают на функционирующую отопительную систему, тогда этот нюанс определяют относительно вертикальных трубопроводов.

Работа терморегуляторов механического типа зависит от ряда факторов:

- движения воздушных потоков в помещении;

- прямого солнечного света;

- наличия в комнате источников холода или тепла;

- температуры снаружи помещения.

Анализ крови из вены

В большинстве случаев кофе запрещено. Он влияет на количество белка, тромбоцитов и других веществ. Поэтому последний прием разрешается за 12 часов до анализа.

При исследовании крови на сахар запрещается не только кофе, но и сладкие фрукты, сдоба. Воду разрешается пить за 8 часов до забора крови. Иногда выпитый напиток приводит к ошибочному диагнозу «сахарный диабет». Поэтому сдавать биоматериал на сахар нужно на пустой желудок.

Если кровь проверяется на гормоны, то кофеин находиться под запретом. Он стимулирует работу щитовидной железы, половой системы и надпочечников, поэтому результат анализов будет искаженным. Разрешается лишь чистая вода с утра.

При исследовании крови на инфекции, ограничений в питании нет. Вирусы устойчивы и легко определяются в лабораторных условиях. Единственное, следует воздерживаться от кофе. Не исключено, что он даст обманчивый положительный результат.

Как сверлить стену

Перед тем как просверлить отверстие в стене, вы должны ознакомиться с алгоритмом проведения работ. На первом этапе осуществляется разметка. Затем можно переходить непосредственно к самому процессу. Для начала инструмент включается несколько раз, чтобы наметить будущее отверстие. В процессе сверло следует периодически вынимать, а инструменту позволять отдохнуть, чтобы оснастка не перегревалась, а двигатель не вышел из строя. Некоторые мастера окунают сверло в холодную воду.

Как не попасть в провод

Для начала нужно поинтересоваться, где в стене располагаются проводки. В этом вам поможет схема электропроводки. Если ее не удалось найти, вы должны задуматься, как не попасть в коммуникации.

Для определения местоположения проводов нужно воспользоваться детектором. Его прикладывают к тому месту, где предполагается осуществлять сверление. Прибор, однако, имеет погрешность в несколько сантиметров. Чтобы не попасть в проводку в потолке, следует посмотреть, где располагается осветительный прибор и выключатель. От первого ко второму проводка идет по ровной траектории без наклонов.

Для того чтобы исключить неприятные последствия, проводку перед началом работ необходимо обесточить. Тогда, если не попасть в коммуникации не удалось, по крайней мере, вы исключите риск получить удар током. Теперь вам известно, как не попасть в проводку при сверлении стены. Но сразу же после завершения манипуляций следует включить автомат. Если его не выбьет — все в порядке, а проводка осталась в целостности.

Сверление отверстий в железобетоне

На поверхности стены обязательно следует осуществить разметку. Инструмент сначала включается на низкие обороты, чтобы проделать небольшое углубление. Когда предполагается установка пластикового дюбеля, дырку нужно сделать несколько глубже

Важно учитывать, что внутри углубления будет скапливаться пыль, которую вынуть оттуда не всегда реально, поэтому при расчете глубины следует заложить небольшой запас

Сверление кафеля

Когда выбор сверла уже осуществлен, можно переходить к работам. Если перед вами стена, отделанная кафелем, нужно подготовить некоторые инструменты и материалы:

- изоленту;

- пылесос;

- дрель;

- фломастер;

- сверло.

Когда углубление предполагается сделать небольшим, следует запастись оснасткой, которая известна у мастеров как балеринка. В центральной части будущего отверстия эмаль облицовки немного оббивается, для этого инструмент устанавливается на низкие обороты.

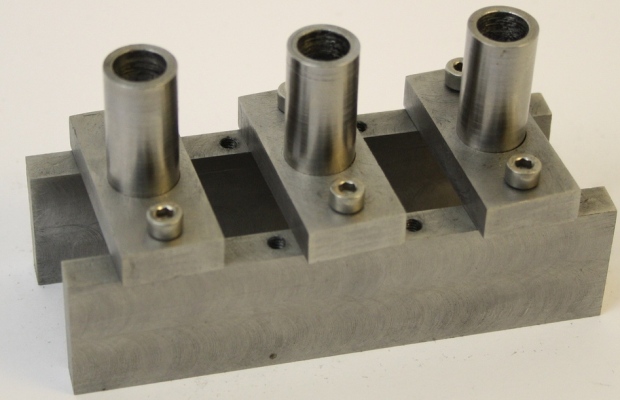

В точке сверления наклеивается изолента, чтобы сверло не соскальзывало. Альтернативным и более технологичным решением является использование кондуктора, который представляет собой доску с отверстиями.

Сначала инструмент включается на низкие обороты, а затем скорость вращения увеличивается. С помощью пылесоса второй человек будет сразу же удалять пыль из-под оснастки.

Сверление отверстий большого диаметра в стене

Когда вы не планируете попадать в проводку и знаете, как этого избежать, следует поинтересоваться еще и тем, как проделать отверстие внушительного диаметра. Если работать в соответствии с рекомендациями, результат оправдает ожидания. При необходимости проделать дырку на 150мм, следует воспользоваться победитовым сверлом. Если же этот параметр должен быть выше, нужно приобрести шнековый бур.

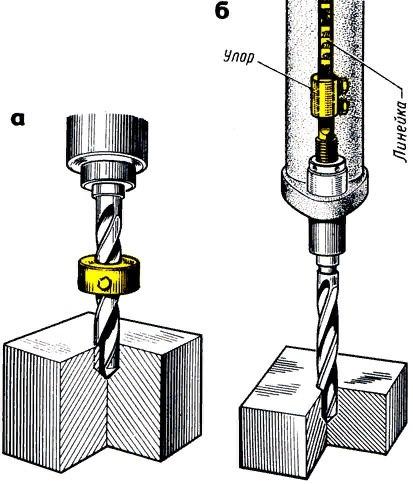

Ограничитель глубины сверления

При выборе таких комплектующих нужно руководствоваться диаметром, который должен получиться в итоге. Данный элемент состоит из двух частей, одна из которых будет контактировать с поверхностью и не повредит ее. Обычно такой ограничитель приобретается в комплекте с фиксацией винта. Уникальность этого дополнения к инструменту заключается в том, что оно исключает перекос сверла. В комплекте с этим приспособлением идет ключ-шестигранник. Его фиксируют на сверле.

Точное сверление отверстий

Иногда при сверлении отверстий в стене требуется высокая точность. Для того чтобы добиться положительного результата, следует приклеить лист наждачки со стороны кондуктора. На габариты элемента будет влиять площадь, где располагается будущая дырка. Это позволит увеличить сцепление стены с прибором, а мастер сможет проделать углубление в том месте, где необходимо.

Станки и инструменты для выполнения сверления

Свёрла

Сверление цилиндрических отверстий, а также сверление многогранных (треугольных, квадратных, пяти- и шестигранных, овальных) отверстий выполняют с помощью специальных режущих инструментов — свёрл. Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

- Углеродистые стали (У8, У9, У10, У12 и др): Сверление и рассверливание дерева, пластмасс, мягких металлов.

- Низколегированные стали (Х, В1,9ХС,9ХВГ и др): Сверление и рассверливание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеродистыми теплостойкость (до 250 °C) и скорость резания.

- Быстрорежущие стали (Р9, Р18, Р6М5, Р9К5 и др): Сверление всех конструкционных материалов в незакалённом состоянии. Теплостойкость до 650 °C.

- Свёрла, оснащенные твёрдым сплавом, (ВК3, ВК8, Т5К10, Т15К6 и др): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950 °C. Могут быть цельными, с напайными пластинами, либо со сменными пластинами (крепятся винтами)

- Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

- Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Операции сверления производятся на следующих станках:

- Вертикально-сверлильные станки: Сверление — основная операция.

- Горизонтально-сверлильные станки: Сверление — основная операция.

- Вертикально-расточные станки: Сверление — вспомогательная операция.

- Горизонтально-расточные станки: Сверление — вспомогательная операция.

- Вертикально-фрезерные станки: Сверление — вспомогательная операция.

- Горизонтально-фрезерные станки: Сверление — вспомогательная операция.

- Универсально-фрезерные станки: Сверление — вспомогательная операция.

- Токарные станки: Сверло неподвижно, а обрабатываемая заготовка вращается.

- Токарно-затыловочные станки: Сверление — вспомогательная операция. Сверло неподвижно.

- Агрегатном станке.

- : Сверление — вспомогательная операция. Сверло может быть неподвижно (статический блок) или вращаться (приводной блок)

И на ручном оборудовании:

- Механические дрели: Сверление с использованием мускульной силы человека.

- Электрические дрели: Сверление на монтаже переносным электроинструментом (в том числе ударно-поворотное сверление).

- перфораторы

Для облегчения процессов резания материалов применяют следующие меры:

- Охлаждение: Смазочно-охлаждающие жидкости и газы(вода, эмульсии, олеиновая кислота, углекислый газ, графит и др.)

- Ультразвук: Ультразвуковые вибрации сверла увеличивают производительность и дробление стружки.

- Подогрев: Подогревом ослабляют твёрдость труднообрабатываемых материалов.

- Удар: При ударно-поворотном сверлении (бурении) камня, бетона.

Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

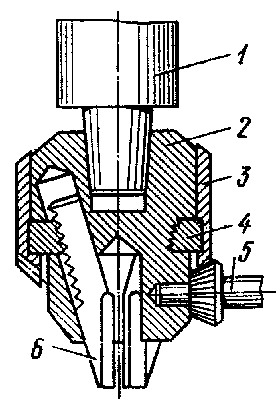

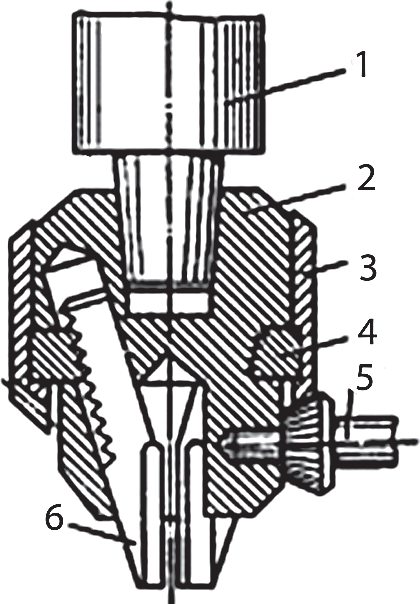

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

Конструкция и геометрия сверла

Любое сверло вне зависимости от его назначения и конструктивных особенностей состоит из двух основных компонентов: хвостовика и рабочей части. Первый служит для передачи инструменту вращения от привода или фиксации его в неподвижном состоянии (на токарных станках). Рабочая часть состоит из ряда элементов, непосредственно обеспечивающих процесс сверления. Геометрия сверла зависит от особенностей сверления, для которого оно предназначено, а также материала обрабатываемой заготовки (различные металлы, древесина, пластики, композиты, керамика).

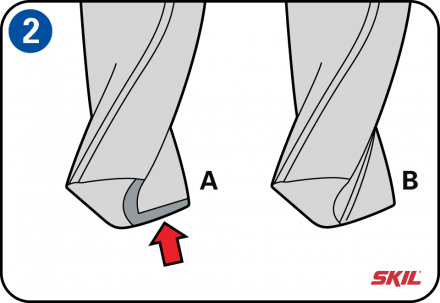

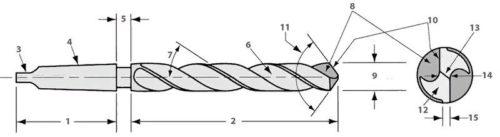

В качестве примера взят один из самых распространенных в промышленности видов такого инструмента: спиральное сверло для работ по металлу с коническим хвостовиком (см. чертеж ниже). Все изображенные на рисунке углы сверла соответствуют работам по металлу общего назначения. Слева показан вид сбоку, а справа — со стороны рабочего торца (увеличено).

- Хвостовик. Служит для закрепления инструмента в шпинделе станка или зажимном патроне. При сверлении металла на токарных станках крепится неподвижно в конусе задней бабки.

- Рабочая часть. Формирует цилиндрическое отверстие (или углубление). Состоит из режущей части, длина которой у таких сверл по металлу обычно составляет половину их диаметра, и направляющей с канавками для отвода стружки.

- Конус Морзе. Для установки в шпиндели и задние бабки станков используют инструмент с коническим хвостовиком, а для зажима в кулачковые и цанговые патроны — с цилиндрическим.

- Лапка. Эти конструктивные элементы присутствуют только на конических хвостовиках и предназначены для выбивания инструмента из шпинделя или оправки.

- Шейка. Обеспечивает удобство подвода и отвода шлифовального инструмента при обработке спиральных канавок. Она не выполняет никаких рабочих функций, поэтому на нее обычно наносится маркировка сверла (чеканится непосредственно на металле).

- Направляющая часть. Также называется калибрующей. Опираясь на стенки просверленного в металле отверстия, направляет инструмент вдоль его оси. Включает в себя спиральные поверхности с ленточками и канавки для отвода стружки.

- Угол наклона спиральной поверхности. Для обработки металла он составляет 18÷30°.

- Стружкоотводящая канавка. От ее ширины, наклона и качества поверхности зависит скорость отвода стружки.

- Диаметр режущей части. Равен расстоянию между внешними краями режущих кромок.

- Режущая кромка. Это острая грань между передней поверхностью (стружечной канавкой) и задней затачиваемой поверхностью.

- Главный угол при вершине. Угол между режущими кромками, оказывает значительное влияние на процесс резания и прочность сверлильного инструмента. Для работ по металлу его стандартное значение равно 116÷118°.

- Задняя поверхность. Для снижения трения в зоне резания задняя поверхность затачивается под углом к режущей кромке. Для сверления металла его значение около ленточки должно составлять 8÷12°.

- Перемычка. Конструктивная часть, общая для обеих задних поверхностей.

- Поперечная режущая кромка. Острая грань на перемычке, разделяющая задние поверхности. При правильной заточке на ее середине находится геометрический центр режущей части, который должен совпадать с осью инструмента.

- Ленточка. Две слегка выступающие над спиральными поверхностями полоски, которые калибруют отверстие и снижают трение о его стенки.

Общая компоновка других типов сверл по металлу подобна этой, хотя в зависимости от своего назначения они могут отличаться конструкцией режущей части и стружкоотводящих канавок.

Типы станков для сверления

Для проведения операции сверления могут быть использованы следующие виды сверлильных станков:

- Вертикальные и горизонтальные сверлильные устройства. Сверление отверстий для таких машин — основная операция.

- Используются вертикальные и горизонтальные станки расточного типа. Сверление считается вспомогательными операциями для этих устройств.

- Вертикальные, горизонтальные и универсальные станки фрезеровочного типа. Для этих агрегатов сверление также является второстепенной операцией.

- Токарные и токарно-затыловочные станки. На первом типе устройств сверло является неподвижной частью, а вращается сама заготовка. Для второго типа устройства сверление не основная операция, а сверло является неподвижным элементом, как и в первом случае.

Это все типы сверлильных станков, на которых можно проводить все требуемые операции.

История создания и изобретения сверла

Считается, что сверление было освоено людьми примерно восемь тысяч лет назад. Перед тем, как использовать вращающие движения для изготовления отверстий, люди прибегали к выбиванию, но это было не эффективно.

Во время археологических работ, в остатках построек учеными часто находили различное множество костей рыб, которые они использовали как иголки, с просверленными ушками. Эти ушки первобытные люди сверлили скорее всего при помощи острых осколков кремниевого камня. Так же в найденных каменных молотках, были обнаружены сквозные отверстия, предположительно сделанных методом сверления острой палочкой и твердых парод дерева. Считается, что для ускорения сверления первобытные люди лунку под отверстия присыпали мокрым песком. Палочку вращали не вручную, а при помощи веревку, дергая её разные стороны. Давление на палку осуществляли при помощи дощечки.

Опыт сверления в древнем Египте

В древнем Египте замечено множество отверстий в пирамидах, что говорит о том, что им сверление давалось достаточно легко. Есть догадки, что древние египтяне использовали для сверления сверла с алмазными наконечниками, или другими твердыми камнями.

Опыт сверления древних римлян или успехи в протезирование Архигена

Около 500 лет до нашей эры в Центральной италии находились поселения Этрусков. Они известны как первопроходцы в зубном деле. Считается, что они умели изготавливать коронки и даже мосты для зубов, которые по качеству не хуже изделий протезирования созданных в XIX веке. В древнем риме дантисты унаследовали опыт своих коллег из Италии. Одним из высочайших достижений является опыт проведенный дантистом Архигеном, являвшимся личным врачом императора Траяна. Архиген впервые смог описать такое заболевание, как пульпит и изобрел особое сверло, при помощи которого произвел успешное лечение пульпита. В XV веке опыт Архигена был повторен профессором Джиовани ди Арколи.

При популяризации железа, стали применять сверление при помощи режущих материалов. Так в XV веке в чертежах известного изобретателя Леонардо да Винчи были обнаружены чертежи первых сверлильных станков, которые применялись для сверления пушек.

Первое упоминание вертикальных сверлильных машин

Первое упоминание вертикальных сверлильных машин, которые использовались в мастерских было в середине XIX века. Они использовались для изготовления отверстий во время производства паровых цилиндров. Вертикальные сверлильные станки изобрели англичане Модели и Витворт.

Вот одна из работ на таком станке.

Методы сверления каленой стали

Сверловка каленой стали характеризуется высоким нагревом поверхности заготовки и инструмента, что ведет к быстрому износу последнего. Поэтому во время обработки стараются отвести лишнее тепло или сделать так, чтобы участок, где будет канал, стал более мягким.

Первый способ, который позволяет сделать каленый металл более податливым, основан на использовании кислот. Из подходящих веществ можно указать азотную, хлорную или серную кислоту. Эти жидкости применяют точечно, то есть ими обрабатывают конкретно то место, где в дальнейшем будет отверстие (протравливают участок). Чтобы кислота не вышла за пределы рабочей области из материалов, не подверженных воздействию кислоты (полимеры, краски, парафин), вокруг будущего отверстия организуют что-то наподобие бортика. Отверстие заливают активной жидкостью и выдерживают определенное время. Далее проводят сверление обычным сверлом.

Самый простой способ, но не самый дешевый, заключается в приобретении специального сверла, рассчитанного на проделывание отверстий в каленом металле. Режущие кромки такого инструмента усилены победитовыми напайками или выполнены из победитовых пластин. В этом случае также желательно применять дополнительное охлаждение рабочей области.

Во время работы с кислотами нужно быть предельно осторожным и выполнять операцию в хорошо проветриваемом помещении. Это поможет предотвратить ожоги либо отравление вредными парами.