Перерабатываемые продукты

Использование пиролиза широко. Так, получение продуктов нефтехимии возможно только с применением данного метода. Используемый в металлургии кокс является продуктом пиролиза. Разработаны полигоны бытовых отходов, где их уничтожение происходит с помощью термического разложения. Метод хорош тем, что является безотходным, это в условиях загрязнённой атмосферы Земли актуально.

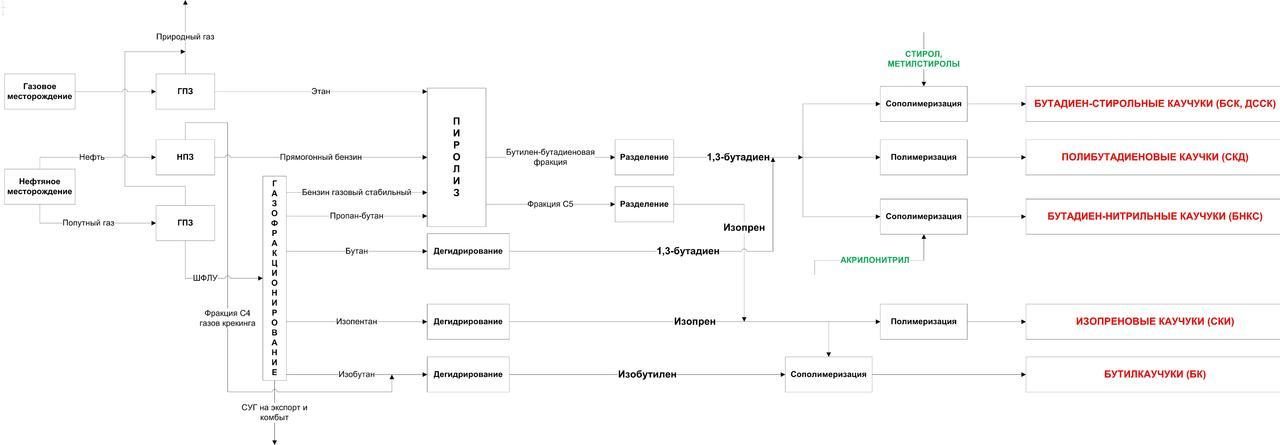

Получение продуктов нефтехимии

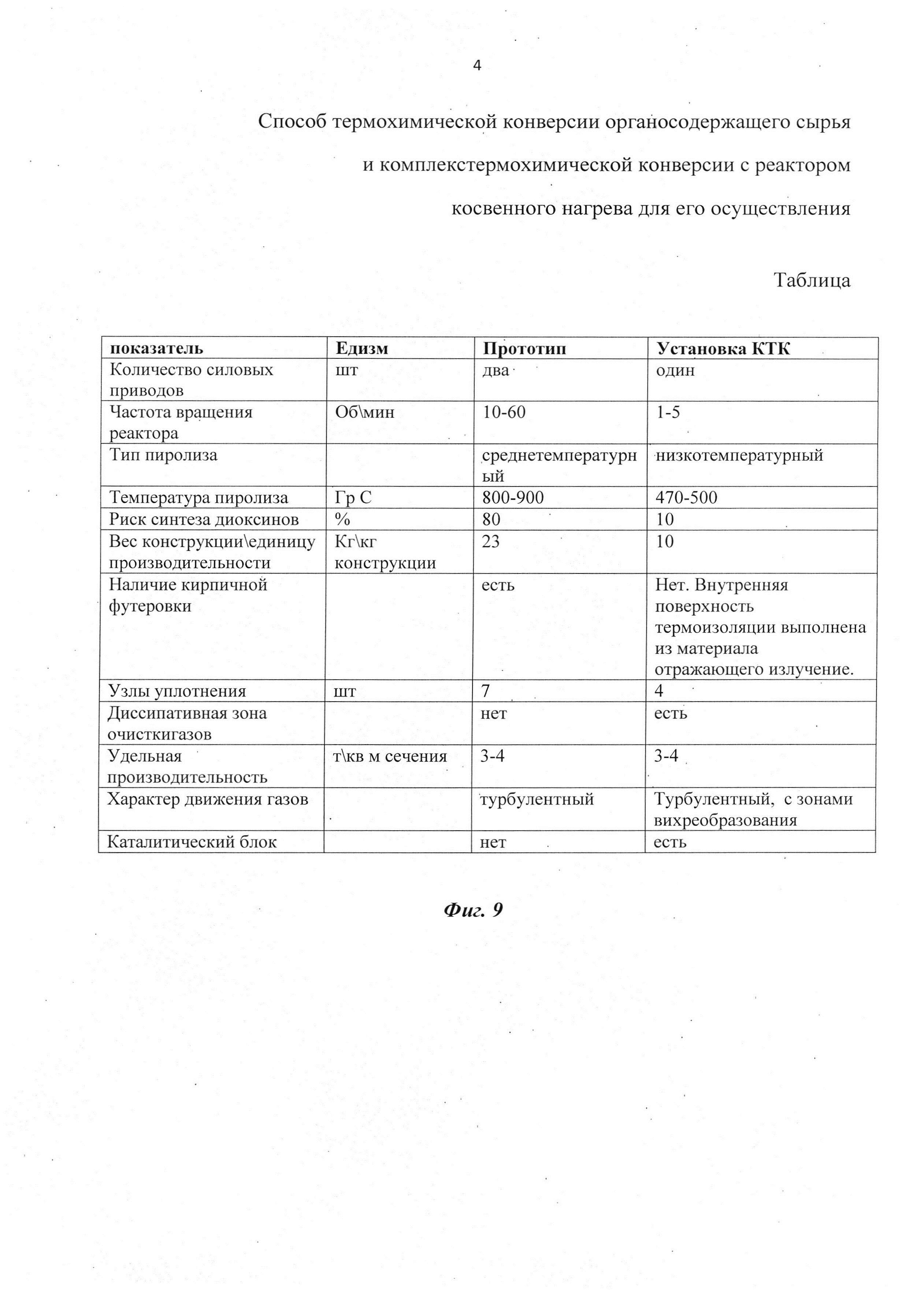

Когда органические сложные соединения разлагаются под воздействием температуры, то происходит получение простых углеводородов. При таком процессе получают этилен и пропилен, а из них разнообразные производные. На их основе получают впоследствии различные ВМС методом полимеризации и синтеза. Крекинг в нефтехимии идёт при 800–900 градусах.

Древесный крекинг

Издавна известна профессия углежогов, которые сжигали древесину без доступа воздуха под землёй и получали древесный уголь. При температуре в 500 происходит сухая возгонка, при которой получаются ценные продукты – ацетон, смола, уксусная кислота и метанол. При этом углерод остаётся в твёрдом состоянии и называется древесным углём. Такой продукт в дальнейшем используется как высококалорийное топливо или активатор химических процессов.

Начинается пиролиз при температуре в 200 градусов с выделения оксидов углерода. Необходимо отметить и то, что если продукты разложения в дальнейшем сжигать в атмосфере воздуха, то суммарная калорийность их сгорания будет гораздо выше, чем энергия, потраченная на пиролиз.

Химия древесины – наука, которая развивалась первоначально только в России и первые опыты крекинга принадлежат русским учёным.

Уничтожение бытового мусора

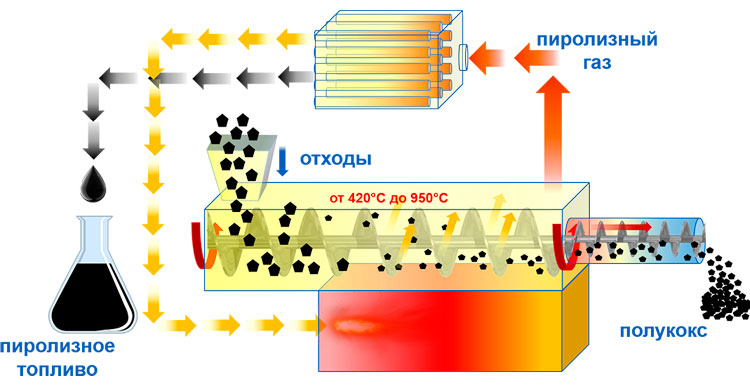

Использование пиролиза для уничтожения бытовых отходов и получения за счёт этого энергии перспективно. Главным препятствием является содержание в отходах ядовитых летучих составляющих – хлора, фосфора и серы. Это активные элементы, которые могут связываться с другими продуктами пиролиза и создавать опасные соединения. Переработка шин и полимерных материалов позволяет получить вторичные продукты и экономически оправдана.

Использование пиролиза для уничтожения бытовых отходов и получения за счёт этого энергии перспективно. Главным препятствием является содержание в отходах ядовитых летучих составляющих – хлора, фосфора и серы. Это активные элементы, которые могут связываться с другими продуктами пиролиза и создавать опасные соединения. Переработка шин и полимерных материалов позволяет получить вторичные продукты и экономически оправдана.

Во время пиролиза в аппарате продукт переработки проходит следующие стадии:

- процесс сушки;

- крекинг;

- дожёг остатка в атмосфере;

- очистка газа в поглотителях.

При этом мусоросжигательный завод имеет разные режимы и установки, рассчитанные на тот или иной процесс.

Для полной переработки отходов газовые продукты направляются в специальные поглотительные установки, где происходит их очистка от токсинов. Полученный в результате пиролиза шлам представляет собой ценный продукт, так как содержит редкие элементы, которые используются для дальнейшей переработки.

При этом на мусороперерабатывающем предприятии можно получить:

- тепловую энергию;

- электрическую энергию;

- продукты переработки шин и полимеров.

Экономичным станет производство по утилизации при сортировке мусора. Пока же на полигоны вывозится всё, попадают даже ртутные отходы.

Что такое пиролиз ТБО, его преимущества перед простым сжиганием

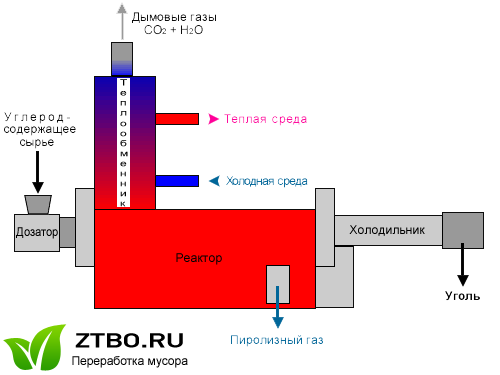

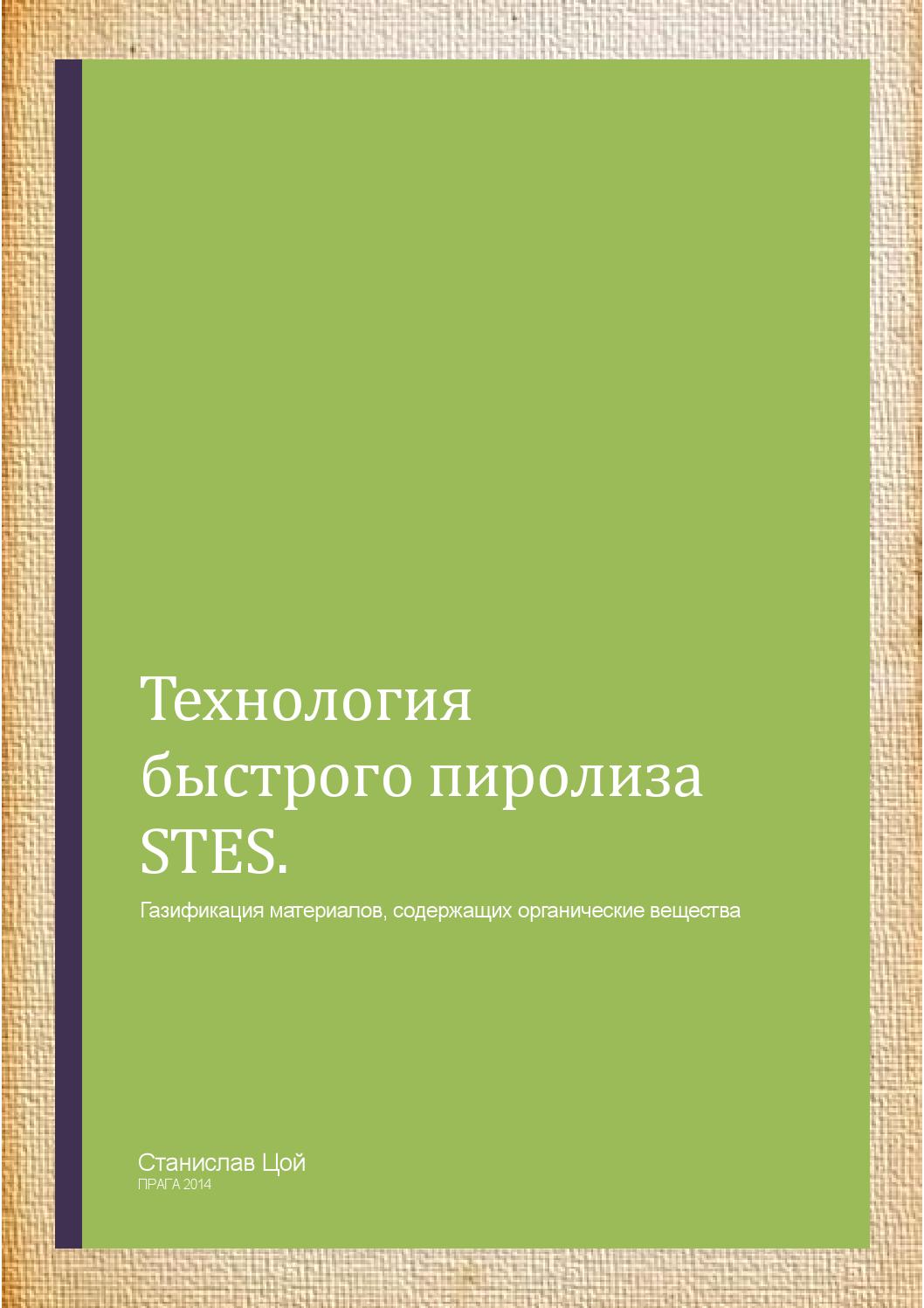

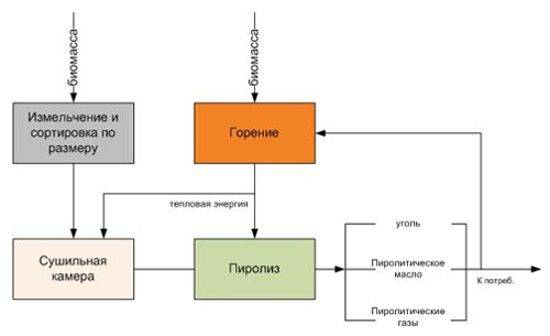

Пиролиз – это разложение тяжелых органических веществ на более легкие при нагревании и в отсутствии кислорода. На латинском языке «pir» – это огонь, а «lizios» – разлагаю, дословный перевод термина: «разлагаю огнем». Смысл пиролиза ТБО (смотреть схему ниже) сводится к тому, что соединения, образующие мусор, при нагревании расщепляются на вещества, имеющие более низкую молекулярную массу. В результате пиролиза образуется три основных продукта:

- пирогаз (пиролизный, пиролитический газ или синтез — газ) – это смесь газов, способных гореть и негорючих;

- пиролизное (пиролитическое) масло и вода. Пиролизное масло имеет разный состав и может служить впоследствии печным топливом или сырьем для переработки;

- пикарбон (твердый углеродсодержащий остаток – уголь).

По ходу пиролиза происходит четыре общих для всех его видов процесса: просушка мусора (в сушильной камере), сухая его перегонка (пиролиз), горение твердых остатков, получение пиролизного газа, пиролитического масла и углеродистого остатка.

Из схемы видно, что нагревание некоторых этапов происходит за счет тепла, вырабатываемого по ходу пиролиза.

Пиролиз ТБО имеет неоспоримые преимущества перед утилизацией мусора сжиганием. Во-первых, не происходит загрязнение среды, во-вторых, сырьевым материалом служат отходы, при этом примечательно, что пиролизом перерабатываются отходы, которые сложно утилизировать, например, старые шины. Пиролизные остатки не содержат агрессивных веществ, поэтому их можно складировать под землей, причем такие отходы образуются в меньшем количестве, чем после сжигания. При пиролизе тяжелые металлы не восстанавливаются, а уходят в золу. Полученные продукты легко хранить и перевозить. Оборудование не является массивным, и оно относительно недорогое.

Специфика применения

В идеальной ситуации пиролиз осуществляют в замкнутом пространстве без притока кислорода воздуха, с постоянным подводом энергии. Чтобы снизить затраты энергии на данный химический процесс, используют горючие газы, образующиеся во время пиролиза. В качестве основного оборудования, применяемого в производстве, необходимо упомянуть газогенераторы, фильтры, а также блоки охладителей.

Отходы в виде щепы, опилок, стружки помещают в печь, затем осуществляется процедура их сжигания при минимальной подаче воздуха. Учитывая зависимость между производительностью установки и температурой процесса, в промышленности используют вариант быстрого пиролиза, предполагающего разогревание сырья до максимальной температуры.

Выделяющиеся газы охлаждают, фильтруют, закачивают в специальные резервуары для последующего применения.

При пиролизе каменного угля получают смесь ценных продуктов. Особенность данного процесса заключается в необходимости нагревания смеси до высокой температуры. Какие ценные компоненты для химического производства можно получить при пиролизе древесины?

В первую очередь выделим кокс, применяемый в больших объемах в процессе плавки стали. Кроме того, в получаемой газообразной смеси содержится аммиак, востребованный в химии удобрений.

Анилин является основным компонентом эмалей и красок, получаемых в современной промышленности. Толуол – ценное сырье для производства красителей и взрывчатых веществ.

Виды установок

Пиролизные установки для переработки бытовых и промышленных отходов существуют давно. Они преобразуют твердые материалы в горючие газы. Наряду с крупными устройствами производительностью несколько тысяч тонн в год имеются небольшие, которые генерируют электроэнергию.

В 2000-е годы появились модели, предназначенные для получения биоугля.

Комплекс обращения с отходами, оборудованный пиролизной установкой, Канада

Технические комплексы собирают из разных модулей. Например, устройство, перерабатывающее пластмассы и резиновые изделия, может состоять из печи пиролиза, расположенной выше системы вытяжки отработанных газов, линии химосинтеза, вентилятора, дымососов, силовой части.

Методы пиролиза

Существует два основных метода: сухой и окислительный, которые используются для утилизации разных видов сырья и отличаются по способу нагрева.

Сухой метод

Пиролиз протекает без доступа кислорода, чтобы предотвратить горение или окисление. При необходимости добавляют дегидрирующие или дегидратирующие средства. Емкости с сырьем нагреваются снаружи. Лабораторные установки оборудованы системами электрического теплоснабжения.

Различают три температурных режима:

- низкотемпературный, или полукоксование (до 550 °C)

- среднетемпературный (550-800 °C);

- высокотемпературный, или коксование (выше 800 °C).

Сухой метод подходит для переработки и обезвреживания углеводородных отходов. Полученные продукты — сырье для химической промышленности.

Окислительный метод

Пиролизуемое сырье нагревается до 600-900 °C путем подачи в закрытый контейнер горячих дымовых газов или частично сжигается. Окислительный метод пиролиза применяется для уничтожения твердых отходов промышленных предприятий и сточных вод, переработки пластика, резины и других материалов, которые нельзя сжигать или газифицировать.

Современные методы

- Каталитический низкотемпературный пиролиз. Новая технология переработки волокнистых композиционных материалов на основе смол, которую американская компания Adherent Technologies разрабатывает для получения углеродных волокон. Используется катализаторы и температура ниже 200 °C, поэтому вторичные волокна не распадаются и мало уступают по качеству первичным.

- Инициированный пиролиз. Разработан для переработки углеводородного сырья. При использовании определенных веществ (инициаторов) увеличивается выход конечных продуктов. Например, участие в реакциях галогенсодержащих и пероксидных соединений приводит к образованию большего количества этилена и пропилена.

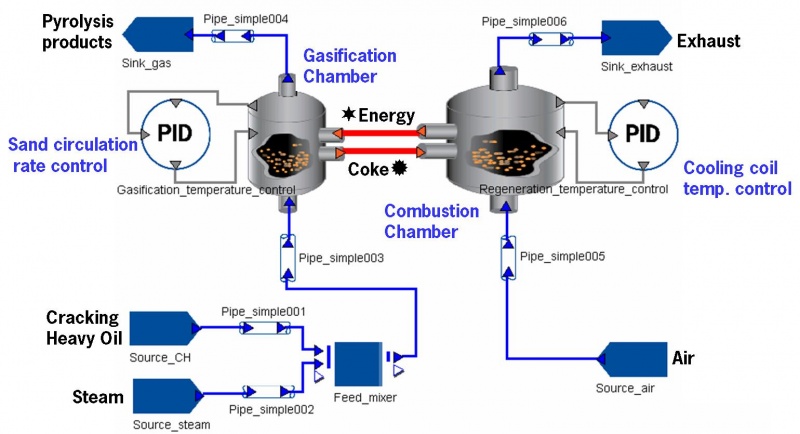

- Термоконтактный пиролиз. Углеводороды сырья вступают в прямой контакт с катализатором — частицами нагретого огнеупорного материала, расплавленным металлом или другим теплоносителем. Основные преимущества метода — непрерывное устранение нежелательных накоплений кокса, возможность подвода тепловой энергии в любом количестве.

- Гидропиролизный пиролиз. Соединения нагреваются до высоких температур в присутствии воды. Давление достигает 100 бар, температура — 900 °C. Вместо кокса, доля которого обычно составляет около 80%, выделяется больше газообразных углеводородов и около 20% смолы.

Конструкция пиролизных печей

В промышленности распространение получили трубчатые пиролизные реакторы. Они состоят из двух частей, отличающихся характером теплообмена — радиационной и конвекционной. Именно в радиационной секции находятся трубчатые реакторы пиролиза (пирозмеевики), обогреваемые теплом сгорания внешне подаваемого горючего газа в горелках этой секции.

В радиационной секции пирозмеевики обогреваются не непосредственно пламенем горелок, а тепловым излучением (радиацией) от факела пламени (см. Формула Планка). и от теплового излучения внутренней огнеупорной кладки радиационной секции установки, непосредственно нагреваемой пламенем горелок.

В конвекционной части установки теплообмен между греющим газом — продуктами горения происходит за счет конвективного теплообмена. В этой части установки пиролиза происходит предварительный нагрев сырья, водяного пара, и нагрев до температуры начала пиролиза (600—650 °C). Газы в конвективную часть поступают из радиационной секции.

Для точной регулировки температуры в обеих секциях на выходе из установки установлен дымосос с регулирующим шибером для управления расходом дымовых газов.

Для энергетической эффективности пиролизные установки дополнительно оборудуют теплоутилизационными системами — котлами-утилизаторами. Кроме нагрева сырья и разбавляющего его водяного пара, в конвекционной части происходит нагрев питательной воды котла-утилизатора, и далее эта вода используется для охлаждения продуктов пиролиза, сама при этом подогревась. Полученная в результате частичного испарения воды пароводяная смесь, подается в барабан котла-утилизатора. В барабане происходит сепарация пара от жидкости. Насыщенный пар из барабана далее дополнительно перегревается в пароперегревателе этой же установки, в результате получается перегретый пар среднего давления, затем используемый в качестве рабочего тела паровой турбины, являющейся приводом компрессора-нагнетателя для сырья пиролиза — пирогаза.

В современных пиролизных установках в конвекционной части её располагают поверхности нагрева перегрева насыщенного пара до технологически приемлемой температуры (550 °C, при снижении температуры перегретого пара падает тепловой КПД, при высоких температурах снижается надёжность и безопасность установки из-за снижения прочности конструкционных сталей при высоких рабочих температурах). Эти меры позволили повысить КПД использования тепла в современных моделях печей пиролиза до 91—93 %.

Пиролиз углеводородов

Введение

Процесс термического пиролиза углеводородного сырья (нефти и её фракций) — основной способ получения низкомолекулярных ненасыщенных углеводородов — олефинов (алкенов) — этилена и пропилена.

Существующие мощности установок для проведения пиролиза в мире составляют 113,0 млн т/год по этилену или почти 100 % мирового производства и 38,6 млн т/год по пропилену или более 67 % мирового производства (остальное — 30 % производства пропилена приходится на каталитический крекинг, около 3 % мирового производства пропилена получают из побочных газов нефтеперегонных заводов, а именно из газов процессов замедленного коксования и висбрекинга). При этом, среднегодовой прирост потребления этилена и пропилена в мире составляет более 4 %[когда?][источник не указан 1073 дня].

Наряду с производством этилена и пропилена, процесс пиролиза нефти — основной источник производства дивинила, выделяемого ректификацией из сопутствующей пиролизной С4 фракции и отгонов бензола, получаемого из жидких продуктов пиролиза.

Около 80 % мирового производства бутадиена и 39 % производства бензола осуществляется пиролизом углеводородов[источник не указан 1073 дня].

Условия проведения пиролиза и химические реакции

В промышленных условиях пиролиз углеводородов осуществляют при температурах 800—900 °C и при давлениях, близких к атмосферному (на входе в нагреваемый трубопровод — пирозмеевик ~0,3 МПа, на выходе из него — 0,1 МПа избыточного давления).

Время прохождения сырья через пирозмеевик составляет 0,1—0,5 сек.

Теория пиролиза недостаточно изучена. Большинство исследователей придерживаются теории цепного свободно-радикального механизма разложения при пиролизе в таких условиях.

Условно, все реакции при пиролизе можно разделить на первичные и вторичные. Первичные реакции протекают со снижением молекулярной массы продуктов пиролиза. Это, в основном, реакции расщепления высокомолекулярных парафинов и нафтеновых углеводородов с образованием углеводородов с меньшей молекулярной массой, что сопровождается увеличением объёма газообразной смеси.

Далее возможны вторичные реакции синтеза более тяжёлых молекул из низкомолекулярных непредельных углеводородов. Эти реакции протекают, преимущественно, на поздних стадиях пиролиза.

При увеличении молекулярной массы молекул в смеси продуктов реакции уменьшается объём газов реакционной массы.

В основном, реакции образования ароматических, конденсированных ароматических углеводородов типа нафталина, антрацена в результате реакции конденсации/поликонденсации ведут к синтезу термически стабильных ароматических углеводородов в том числе, по реакциям типа Дильса — Альдера.

Также, ко вторичным реакциям можно отнести реакции образования смеси различных пастообразных углеводородов, с низким удельным содержанием водорода в молекулах соединений, называемых в промышленности пёком.

Пёк при обжиге при температурах свыше 1000 °С теряет водород в составе молекул легкокипящих углеводородов. Получаемый продукт, как правило, называют пиролитическим коксом. Но пиролитический кокс отличается по многим физическим свойствам, в частности, по абсорбционной способности, от каменоугольного кокса.

Деление реакций на первичные (разрушение тяжёлых молекул) и вторичные (синтез поликонденсированных ароматичеких углеводородов) условно, так как оба типа реакций происходят одновременно.

Для снижения скоростей вторичных реакций пиролиза — синтеза используют разбавление сырья пиролиза водяным паром. В результате парциальное давление пара углеводородов снижается и, согласно принципу Ле Шателье, снижение давления в зоне реакции будет способствовать протеканию реакций, идущих со снижением молекулярной массы, то есть с увеличением объёма, таким образом обеспечивается увеличение выхода продуктов расщепления — продуктов первичных реакций.

Концентрация водяного пара в процессе пиролиза выбирается в зависимости от целевого продукта. Так, для получения этилена, бутилена, бензина соотношение пара к сырью обычно составляет 0,3:1,0, 0,4:1,0, 0,5:1,0 соответственно.

Современность

В наше время существуют две крупные компании, которые применяют в своей технологии процесс Фишера-Тропша. Большая часть дизельного топлива ЮАР производится путем пиролиза, последующего окисления образующих продуктов.

Особое внимание данная химическая технология приобрела после того, как ученые стали искать способы получения дизельных малосернистых веществ, способных наносить минимальный ущерб окружающей среде. Например, американские компании в настоящее время в качестве исходного сырья выбирают кокс или уголь, получая жидкие углеводороды высокого качества

Несмотря на то что процесс пиролиза является проработанной технологией, которую можно использовать в крупных масштабах, он связан с довольно высокими материальными затратами на ремонт и эксплуатацию установки. Для многих производителей это является сдерживающим фактором, ведь наблюдается тенденция снижения мировых цен на нефть.

Технологические параметры, которые влияют на процесс пиролиза

Основными технологическими параметрами, оказывающими влияние на результаты пиролиза, являются:

| № | Полезная информация |

|---|---|

| 1 | температура в реакторе |

| 2 | время нахождения перерабатываемого сырья в реакционной зоне |

| 3 | концентрация водяного пара, выступающего в качестве разбавителя |

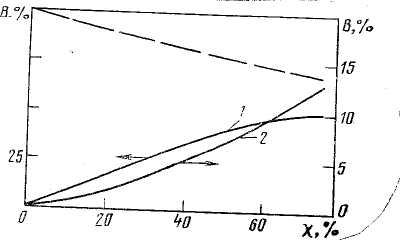

В связи с тем, что на выход продуктов пиролиза значительно влияет профиль температуры по длине реактора, этот процесс, как правило, характеризуется:

- температурой на выходе из пирозмеевика, которую обозначают литерой t и называют максимальной;

- эквивалентной т-рой tэ, которая представляет собой значение температуры изотермического реактора, в котором получаются такие же результаты, что и в неизотермическом реакторе.

В промышленных условиях он определяется как отношение среднего объема потока к общему объему реакционной зоны реактора. При этом также учитывается изменение объема в процессе реакций.

С увеличением значения т возрастает выход таких продуктов, как H2, CH4, кокс и бензол. Также через точку максимума проходят значения выхода низших олефинов и пирогаза. Другими словами, чтобы добиться наивысшего значения выхода низших олефинов, нужно подобрать оптимальное сочетание значений параметров t, т и f.

Кроме того, в промышленном производстве используется и ряд других параметров, которые характеризуют так называемую “жесткость” (режим протекания процесса). Примером такого параметра может служить фактор Линдена (t·т), который должен составлять 0,06, либо соотношения количества таких веществ, как (H2 + CH4) и C2H4 или C3H6 и C2H4.

Возле внутренней стенки пирозмеевика значение t и т, как правило, выше, чем в основном объеме реактора. Это обусловлено более высокими температурами стенки и меньшей скоростью потока, протекающего вдоль нее. В связи с этим, в пристенном слое протекают нежелательные вторичные реакции, которые вызывают образование коксовых отложений и снижение показателей выхода целевой продукции.

Чем выше в потоке концентрация водяного пара, тем больше выход таких продуктов, как этилен, бутены и бутадиен, и тем меньше выход ароматических углеводородов. Однако, для подачи водяного пара необходимы дополнительные энергетические затраты, вследствие чего эту подачу осуществляют через определенные оптимальные интервалы.

Использование в быту

На бытовом уровне технологии пиролиза применяются для получения тепла и древесного угля, эффективной очистки духовок от трудно удаляемого нагара.

Пиролизные котлы для отопления

Благодаря особой конструкции у пиролизных котлов с естественной подачей кислорода высокий КПД. Сырьем служат древесина и древесный газ. При их сжигании образуется мало вредных для окружающей среды веществ. Количество производимого тепла зависит от качества топлива. Некоторые котлы рассчитаны на щепу, топливные гранулы, уголь, кокс.

Главная часть устройства — две камеры сгорания, у каждой из которых своя функция. В верхней сырье высушивается, превращается в древесный газ. Там же сгорают некоторые составляющие газа.

Трудно сжигаемые попадают в нижнюю камеру, где преобразуются в тепло при температуре выше 1000 °C.

Очистка духового шкафа

Большинство новых моделей духовок способны самоочищаться. Происходит это за счет высокой температуры. Грязь внутри духового шкафа карбонизируется, отпадает сама или легко удаляется. Этот процесс, занимающий около трех часов, относительно энергоемкий: расход электроэнергии в среднем составляет 3-4 кВт⋅ч. Пепел устраняется влажной губкой после охлаждения устройства. Перед пиролитическим самоочищением убирают решетки, кастрюли, противни.

Для получения древесного угля

При переработке древесины лиственных или хвойных пород образуются древесные:

- уголь,

- уксус,

- газы,

- смола.

В зависимости от температуры выделяют несколько фаз процесса. Когда она поднимается выше 280 °C, начинается сильная экзотермическая реакция, высвобождается много энергии. В последней фазе (t>500 °C) из дымовых газов при их прохождении через обугленные слои выделяются горючий монооксид углерода и водород. Твердый остаток — красный, черный или белый уголь.

Как работает пиролизный котел?

В основе работы котла лежит принцип пиролиза, суть которого заключается в термическом разложении твердого топлива при высокой температуре в условиях искусственно созданного дефицита кислорода. В результате топливо тлеет, разлагаясь на твердый остаток и пиролизный газ. Образующиеся газы также сгорают, что повышает теплоэффективность оборудования и делает расход топлива более рациональным.

Устройство котла

Дополнительным преимуществом рассматриваемых отопительных котлов является экологическая безопасность. В процессе пиролизного сжигания топлива выделяющиеся вредные компоненты смешиваются с углекислым газом и утилизируются. В результате в атмосферу выводится дым, не содержащий канцерогенов и прочих вредных веществ. Эта особенность позволяет топить котлы даже резиной, обрезками древесно-стружечных плит и прочими подобными материалами.

Как движется воздух в котле

Работа пиролизных котлов состоит из 4 основных этапов.

- На первом этапе топливо дополнительно сушится и разлагается на твердый остаток и газы.

- На втором этапе пиролизные газы сжигаются.

- На третьем этапе продувается пламя и тепло возвращается к топливу, что способствует выделению дополнительного количества тепла.

- На четвертом этапе оставшиеся продукты сгорания выводятся через дымоход.

Пиролизный котел

Разобравшись в особенностях работы котла, приступаем к его изготовлению. Начнем с подготовки необходимых материалов и инструментов.

Котел пиролизный ViessmanОписание конструкции

Набор для работы

- Листовой металл толщиной от 0,8 мм.

- Огнестойкие кирпичи.

- Температурные датчики.

- Решетка колосника.

- Трубы диаметром 32 мм, 57 мм и 160 мм.

- Профилированные трубы в количестве 2 штук.

- Дверца зольника.

- Дверка для топливной камеры.

- Вентилятор.

- Гибкая пережженная проволока.

- Болгарка.

- Шлифовальные круги.

- Сварочный аппарат.

Пиролиз древесины

Пиролиз — первая стадия горения древесины. Всем знакомые языки пламени на горящих дровах, сучьях в костре образуются за счёт горения не углерода самой древесины, а газов — летучих продуктов пиролиза.

При пиролизе древесины (450—500 °C) образуется очень много различных веществ, наибольшие концентрации в газообразных продуктах пиролиза имеют: метиловый спирт, (поэтому метанол носит устаревшее название «древесный спирт»), уксусная кислота, ацетон, бензол, фуран и др. Нелетучие продукты неполного пиролиза — жидкие и пастообразные смолы, (см. Дёготь). Конечным продуктом полного пиролиза древесины является почти чистый углерод (содержащий в виде примесей немного оксидов калия, натрия, кальция, магния и железа) — древесный уголь.

Этот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием высокой температуры и при ограниченном доступе воздуха. Образующиеся при этом процессе газы проходят через зону высоких температур, достигают короба выходного устройства и смешиваются там со вторичным воздухом.